алмазные инструменты в машиностроении

Алмазные инструменты в машиностроении – тема, вызывающая, на мой взгляд, определенные заблуждения. Часто воспринимается как панацея от всех проблем резания, как способ мгновенно достичь идеальной точности и гладкости поверхности. Это не совсем так. Конечно, эффективность алмазных инструментов выше, чем у традиционных твердосплавных, но применять их нужно осознанно, оценивая конкретные условия и задачи. Недавний проект, где мы брались за обработку высокопрочных сплавов, наглядно показал, как неверный выбор инструмента может привести к серьезным проблемам, вплоть до выхода из строя дорогостоящего оборудования. Речь, конечно, не о казусе, но урок этот запомнился надолго.

Обзор: Зачем вообще использовать алмазные инструменты?

Вкратце, преимущества алмазных инструментов очевидны: высокая твердость, износостойкость, возможность работы с широким спектром материалов, включая самые сложные и твердые. Они идеально подходят для обработки закаленных сталей, керамики, стекла, а также для создания поверхностей с минимальным шероховатостью. Однако, стоит понимать, что алмазные инструменты дороже, чем их аналоги из других материалов, и требуют более аккуратного обращения, чтобы не повредить. Кроме того, при неправильной эксплуатации они могут быть менее эффективными, чем ожидалось.

Выбор типа алмазного инструмента – критически важно

Здесь кроется один из самых распространенных просчетов. Существует множество видов алмазных инструментов: алмазные резцы, сверла, шлифовальные круги, полировальные пасты. И каждый из них предназначен для конкретных задач. Например, для обработки черных металлов можно обойтись менее дорогим инструментом, а для обработки нержавеющих сталей или титановых сплавов потребуется высокопрочный алмазный инструмент с оптимизированной геометрии. Мы однажды применили слишком 'мягкие' алмазные сверла для сверления твердого жаропрочного сплава и пришлось сменить инструмент в процессе работы, что увеличило время обработки и, соответственно, стоимость.

Оптимизация параметров резания

Даже с правильным инструментом, неправильные параметры резания – скорость, подача, глубина резания – могут негативно сказаться на результате. Слишком высокая скорость может привести к перегреву инструмента и его быстрому износу, а слишком низкая – к неэффективной обработке. Необходимо тщательно подбирать режимы резания для каждого конкретного материала и инструмента, исходя из рекомендаций производителя и собственного опыта. Наши стажировки в сотрудничестве с ООО Хэнань Руйфэн Алмазные Изделия помогли нам понять, насколько важен этот аспект, и как правильно интерпретировать рекомендации по параметрам резания.

Практический опыт: Обработка титановых сплавов

Пожалуй, самый сложный случай, с которым нам приходилось сталкиваться – это обработка титановых сплавов. Эти материалы обладают высокой коррозионной стойкостью и твердостью, что делает их особенно сложными в обработке. Использование алмазных инструментов в этом случае – практически необходимость, но и здесь есть свои тонкости. Нам пришлось экспериментировать с различными типами алмазных резцов, шлифовальными кругами и полировальными пастами, чтобы найти оптимальный вариант для каждого этапа обработки. Особенно важным оказалось правильное охлаждение. Без эффективного охлаждения инструмент быстро перегревался, что приводило к его преждевременному износу и ухудшению качества поверхности.

Охлаждение – ключ к долговечности инструмента

Это не просто совет, а критически важный момент. Использование СОЖ (слюдяного масла, часто используются специализированные охлаждающие жидкости) необходимо для отвода тепла от инструмента и заготовки. Но даже с СОЖ, при обработке твердых сплавов, часто требуется дополнительное охлаждение, например, с помощью газового охлаждения. Неправильный выбор СОЖ или ее недостаточный поток могут привести к серьезным проблемам.

Поверхностная обработка алмазными полировальными пастами

После механической обработки поверхность титановых деталей часто нуждается в дополнительной полировке для достижения нужной шероховатости и блеска. Для этого используются алмазные полировальные пасты различной зернистости. Выбор пасты зависит от требуемой шероховатости и от типа полируемого материала. Мы вООО Хэнань Руйфэн Алмазные Изделия используем пасты от разных поставщиков и всегда проводим тестирование перед применением на серийном производстве.

Альтернативные подходы и будущие тенденции

Несмотря на все преимущества, алмазные инструменты не являются единственным решением для обработки твердых материалов. В некоторых случаях, более эффективными могут оказаться другие технологии, например, электроэрозионная обработка или лазерная резка. Однако, эти технологии имеют свои ограничения, и алмазные инструменты остаются незаменимыми в тех случаях, когда требуется высокая точность и гладкость поверхности.

Микроструктурные алмазные инструменты

В последнее время наблюдается тенденция к разработке микроструктурных алмазных инструментов – инструментов с микроскопическими алмазными кристаллами, встроенными в металлическую матрицу. Такие инструменты обладают повышенной износостойкостью и долговечностью, что позволяет снизить их стоимость и повысить эффективность обработки. ООО Хэнань Руйфэн Алмазные Изделия активно исследует эту технологию.

Выводы

В заключение, хочется еще раз подчеркнуть, что алмазные инструменты – это мощный инструмент, требующий грамотного подхода к выбору и эксплуатации. Не стоит воспринимать их как универсальное решение всех проблем резания. Важно тщательно анализировать задачу, оценивать свойства материала и правильно подбирать параметры обработки. И, конечно, не забывать о квалифицированном обслуживании инструментов. Только при таком подходе можно в полной мере реализовать потенциал алмазных инструментов и добиться высоких результатов в машиностроении.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

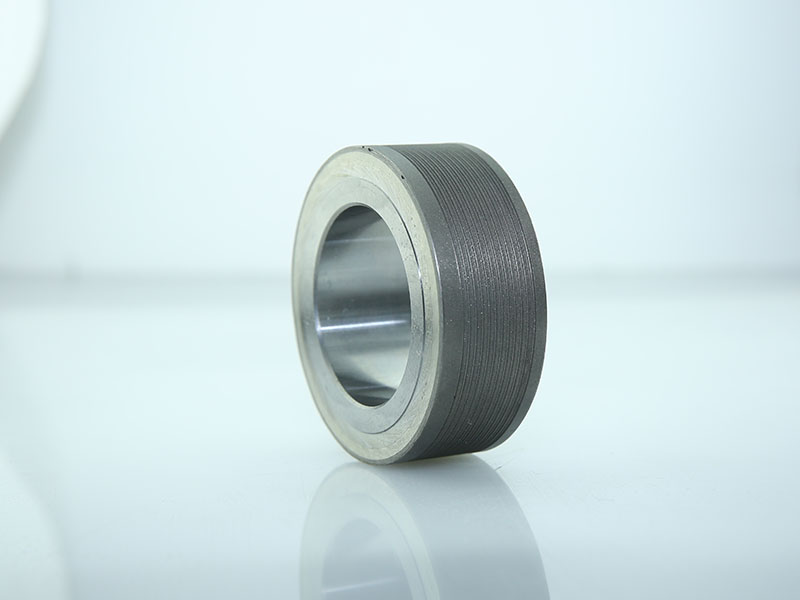

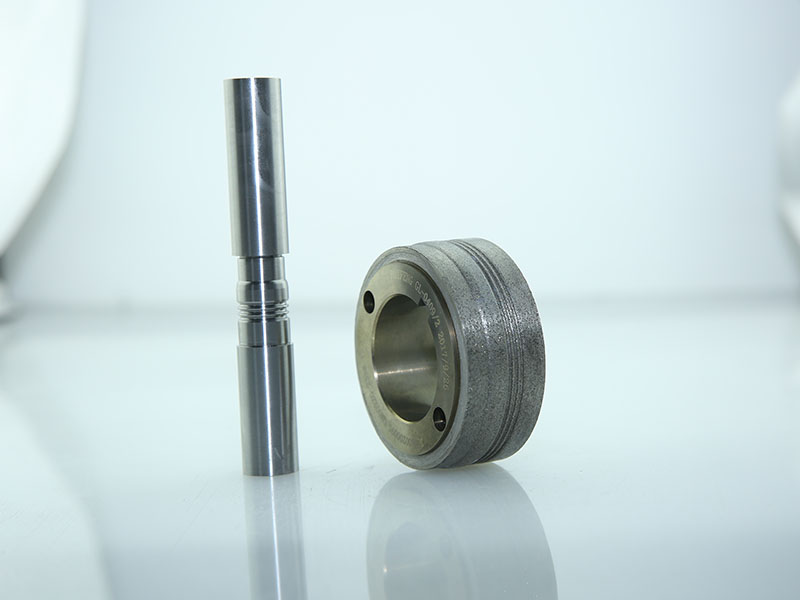

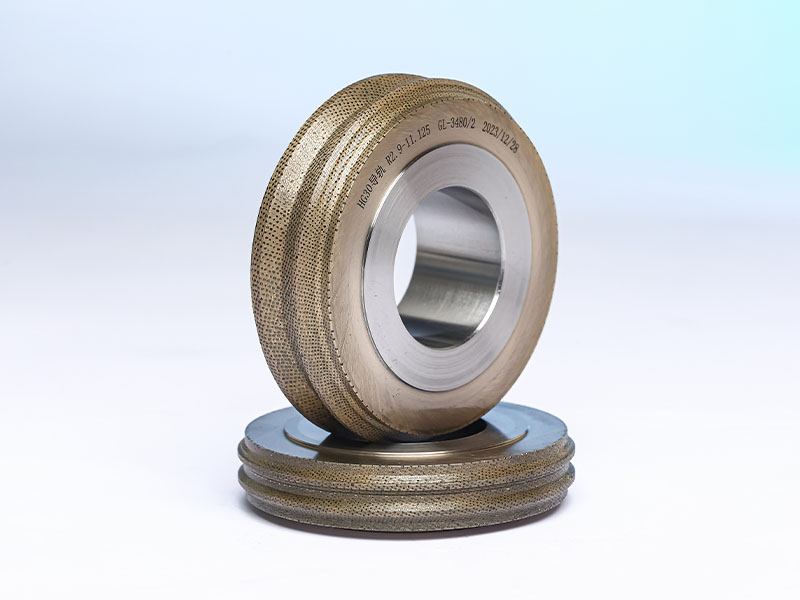

Миниатюрный подшипниковый ролик

Миниатюрный подшипниковый ролик -

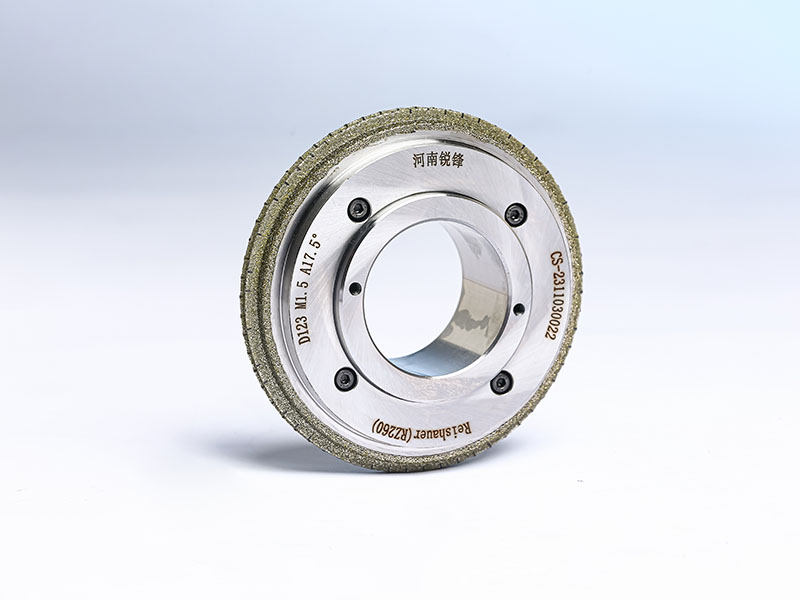

Резьбовой многопроволочный алмазный ролик

Резьбовой многопроволочный алмазный ролик -

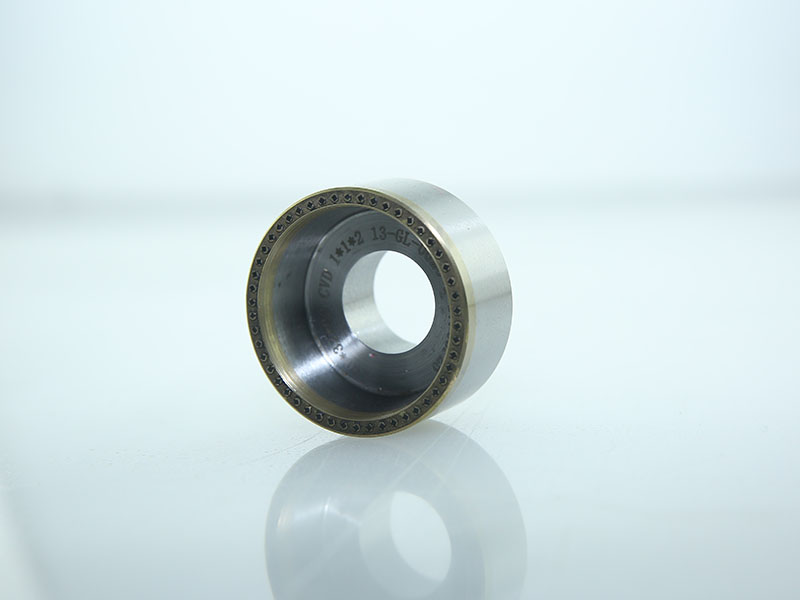

Линейный ролик

Линейный ролик -

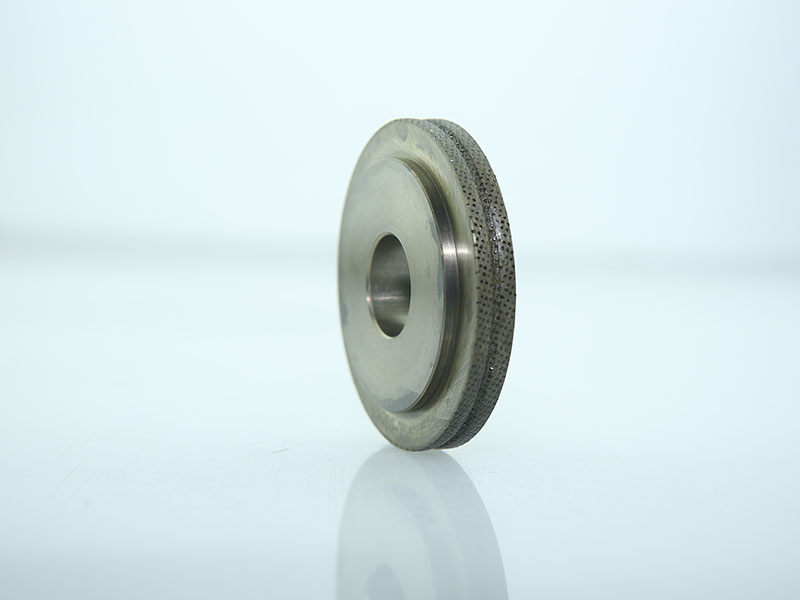

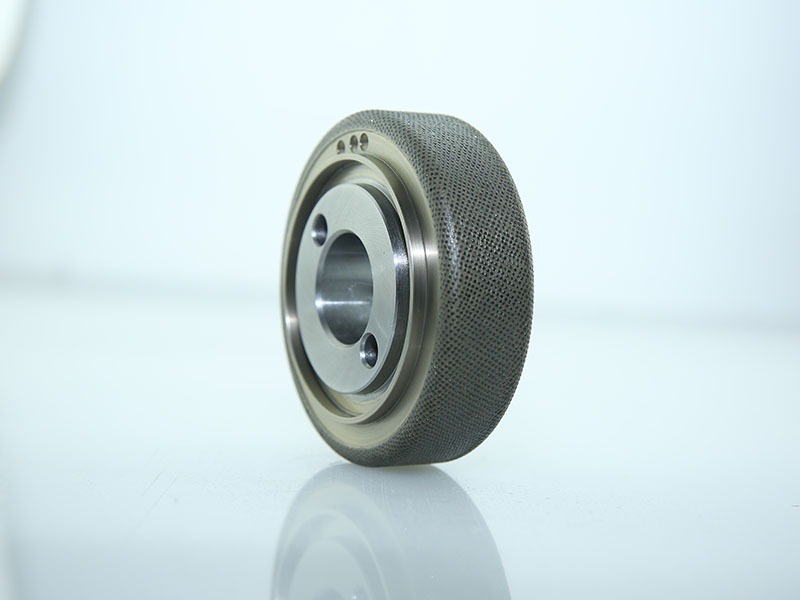

Слайдерный гальванический ролик

Слайдерный гальванический ролик -

Алмазный ролик для шлифовки патрона замка воздушной двери

Алмазный ролик для шлифовки патрона замка воздушной двери -

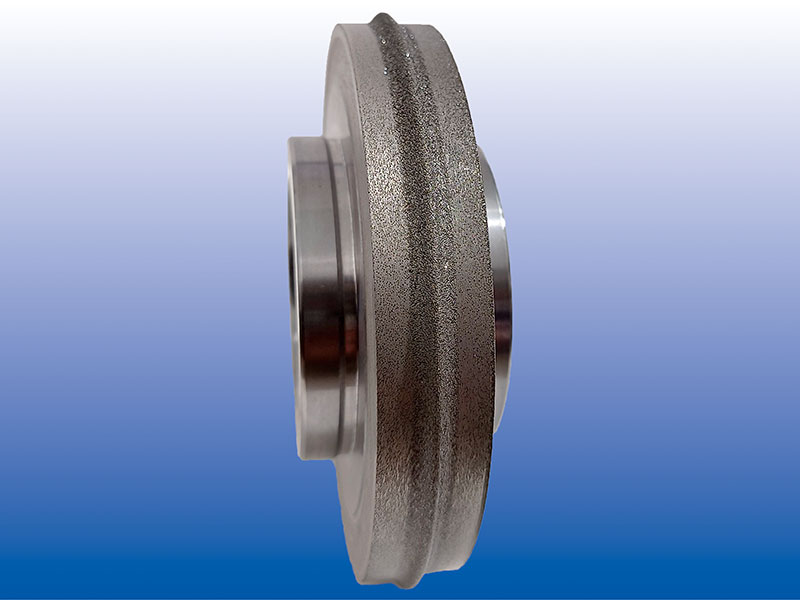

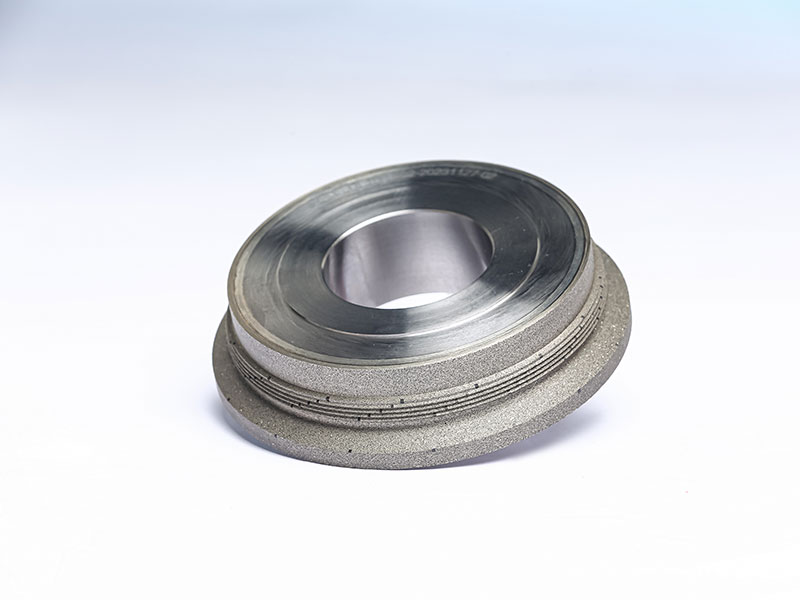

Гальванизированный алмазный шлифовальный круг

Гальванизированный алмазный шлифовальный круг -

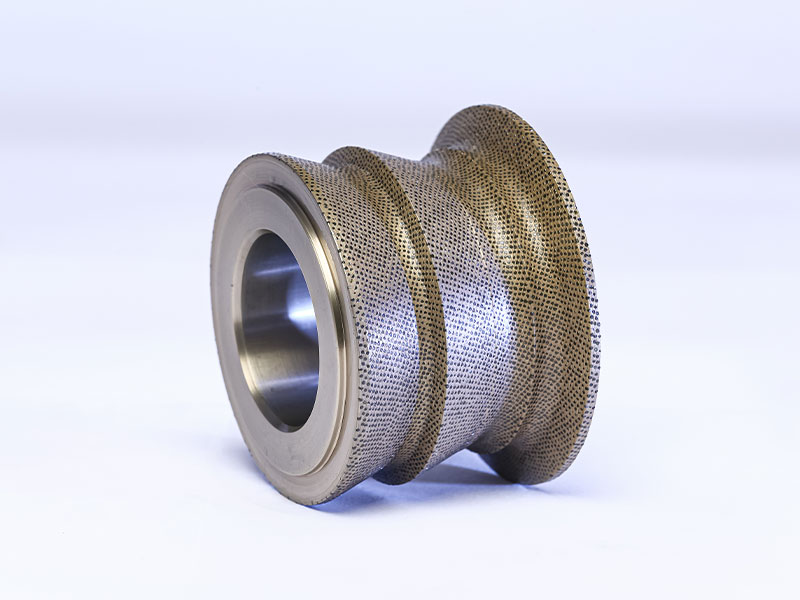

Подшипниковый фланцевый ролик

Подшипниковый фланцевый ролик -

Циклоидальный алмазный ролик

Циклоидальный алмазный ролик -

Ролик из спеченного алмаза для коленчатого вала

Ролик из спеченного алмаза для коленчатого вала -

Направляющий рельс спеченный ролик

Направляющий рельс спеченный ролик -

Ролик с зубчатым лезвием

Ролик с зубчатым лезвием -

Диск с ЧПУ

Диск с ЧПУ

Связанный поиск

Связанный поиск- Поставщики керамических алмазных коронок

- Абразивный круг шлифовальные характеристики завод

- круг алмазный отрезной 350

- алмазный отрезной круг stayer

- Алмазные резиновые шлифовальные круги завод

- алмазный гибкий шлифовальный круг купить

- Абразивный шлифовальный круг 125 завод

- алмазные инструменты стоматологические

- алмазный круг для заточки инструмента купить

- Червячный шлифовальный круг завод