завод алмазного инструмента

Завод алмазного инструмента – это не просто место, где сверлят алмазы. Это сложный организм, где инженерная мысль, технологическое оснащение и квалификация персонала переплетаются в единый процесс. Часто считают, что главное – это оборудование, но я бы сказал, что без опытных мастеров и грамотной организации даже самый современный станок не сможет дать должного результата. Я не претендую на всезнание, но за годы работы в этой сфере накопилось немало наблюдений, интересных решений и, конечно же, неудачных попыток. Об этом и пойдет речь – о реальном производстве алмазных инструментов, а не о красивых обещаниях в каталогах.

Первичная обработка алмазов: от сырья к реагенту

Начнем с самого начала – с получении алмазного сырья и его подготовки к дальнейшей обработке. В основном используются синтетические алмазы, что, впрочем, не умаляет сложности процесса. Поиск надежных поставщиков с гарантией качества – задача непростая. Качество алмазов напрямую влияет на долговечность и эффективность готового инструмента. Здесь кроется один из распространенных просчетов – экономия на сырье. В итоге, инструмент может быстро износиться, что негативно сказывается на рентабельности всего производства. Мы часто сталкивались с ситуацией, когда покупатели, привлеченные низкой ценой, в итоге платили в два раза больше из-за необходимости оперативного ремонта или замены инструмента.

После закупки алмазы проходят тщательный отбор и сортировку по размеру, форме и чистоте. Этот этап критически важен для обеспечения однородности партии и предсказуемости характеристик готового инструмента. Затем начинается процесс шлифовки и полировки, который требует высокой точности и квалификации операторов. Используется специальное оборудование – шлифовальные круги, полировальные машины. Важный момент – контроль за температурой и давлением при обработке, чтобы избежать деформации и повреждения алмазов. Это постоянная работа над усовершенствованием технологий, поиск оптимальных режимов обработки для различных видов алмазов.

Дальше – создание алмазной пасты или суспензии. Это ключевой этап, определяющий абразивные свойства инструмента. Состав пасты, размер частиц алмазов, добавление связующих веществ – все это требует тщательного расчета и контроля. В последние годы наблюдается тенденция к использованию новых добавок, которые позволяют улучшить смачиваемость, снизить трение и увеличить срок службы алмазных инструментов. Мы тестировали несколько новых составов, и один из них показал впечатляющие результаты – резкость увеличилась на 15%, а износ снизился на 8%. Однако, внедрение новых составов требует времени и дополнительных затрат на обучение персонала.

Технологии изготовления алмазных инструментов: от сверл до роликов

В нашей компании завод алмазного инструмента выпускает широкий спектр продукции: алмазные сверла, алмазные ролики, алмазные резцы, алмазные шлифовальные круги. Каждый вид инструмента изготавливается по своим технологическим процессам. Для сверл используются методы механической фиксации алмазов в металлической матрице, для роликов – специальные клеи и покрытия. Алмазные резцы изготавливаются с использованием технологии точечного нанесения алмазного покрытия. Эта технология позволяет создавать инструмент с минимальным износом и высокой производительностью.

Особое внимание уделяется контролю качества на всех этапах производства. Используется современное измерительное оборудование – микроскопы, оптические инспекторы, измерительные станки. Каждый инструмент проходит обязательный контроль на соответствие геометрическим параметрам, твердости алмазного покрытия и остроте режущей кромки. Мы постоянно совершенствуем систему контроля качества, внедряем новые методы и технологии, чтобы гарантировать нашим клиентам высокое качество продукции.

Я помню один случай, когда мы столкнулись с проблемой неравномерного износа алмазных роликов. Оказалось, что в процессе производства неправильно настроены параметры механической фиксации алмазов. Это привело к тому, что некоторые алмазы были перегружены, а другие – недостаточно зафиксированы. По corre??o настройки и повторной обработке ролики заработали как надо. Этот пример показывает, насколько важно внимательно следить за каждым этапом производства и не допускать даже самых незначительных отклонений от нормы.

Материаловедение и выбор оптимальной матрицы

Выбор материала матрицы – это еще один важный фактор, влияющий на характеристики алмазного инструмента. Обычно используются различные металлы – сталь, титан, никель, сплавы на основе вольфрама. Каждый металл имеет свои преимущества и недостатки. Сталь – это дешевый и доступный материал, но она не обладает высокой прочностью и износостойкостью. Титан – это легкий и прочный металл, но он более дорогой. Никель – это устойчивый к коррозии металл, но он имеет более низкую твердость. Мы всегда стараемся выбирать материал матрицы, который наилучшим образом соответствует требованиям конкретного применения.

Использование современных сплавов позволяет создавать инструменты с уникальными свойствами. Например, мы разрабатываем алмазные ролики с матрицей на основе сплава титана и никеля, которые обладают высокой прочностью, износостойкостью и устойчивостью к высоким температурам. Эти ролики идеально подходят для обработки твердых и хрупких материалов. В настоящее время мы активно исследуем новые сплавы, чтобы расширить ассортимент нашей продукции и предложить нашим клиентам еще более эффективные решения.

Еще одна проблема, с которой мы сталкивались – это коррозия алмазного покрытия. Особенно актуально для инструментов, работающих в агрессивных средах. В этом случае мы используем специальные покрытия на основе титана, ниобия или керамики, которые защищают алмазное покрытие от коррозии. Это увеличивает срок службы инструмента и позволяет работать в более широком диапазоне условий.

Перспективы развития завода алмазного инструмента

Сегодня завод алмазного инструмента сталкивается с новыми вызовами. Одной из основных тенденций является автоматизация производства. Внедрение роботизированных комплексов и автоматизированных линий позволит повысить производительность и снизить себестоимость продукции. Мы уже начали внедрять роботизированные линии для обработки алмазов и нанесения алмазных покрытий.

Еще одной важной тенденцией является развитие новых технологий обработки алмазов. В частности, наблюдается интерес к использованию лазерной обработки и плазменной обработки. Эти технологии позволяют создавать инструменты с более сложной геометрией и улучшенными характеристиками. Мы планируем инвестировать в исследования и разработки в этих областях, чтобы быть в курсе последних достижений науки и техники.

Кроме того, растет спрос на специализированные алмазные инструменты для различных отраслей промышленности – нефтегазовой, горнодобывающей, автомобильной, аэрокосмической. Мы планируем расширить ассортимент нашей продукции и разработать новые инструменты, которые будут отвечать потребностям этих отраслей. Это, конечно, требует гибкости и постоянного внимания к новым требованиям рынка. И в конечном итоге – стремления к инновациям. Постоянное обучение персонала и обновление оборудования – залог успешного развития нашего предприятия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

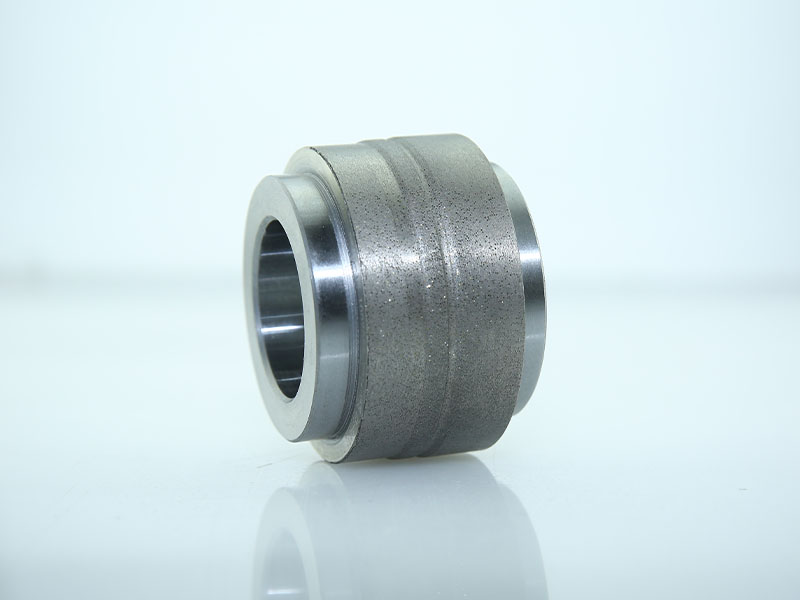

Подшипниковый фланцевый ролик

Подшипниковый фланцевый ролик -

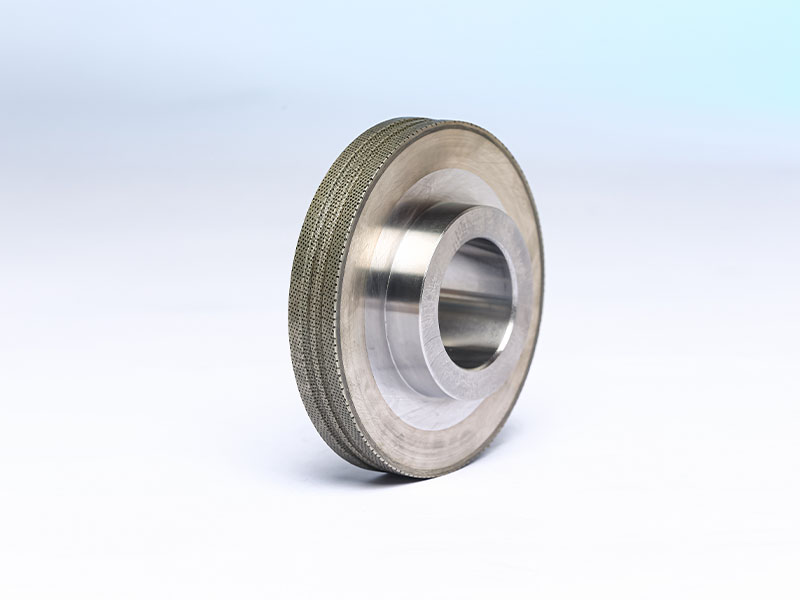

Гальванизированный алмазный шлифовальный круг

Гальванизированный алмазный шлифовальный круг -

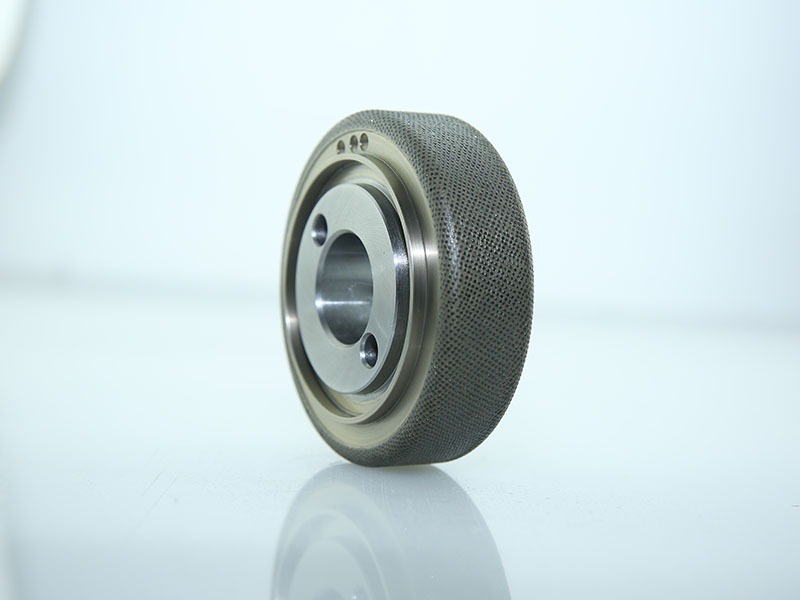

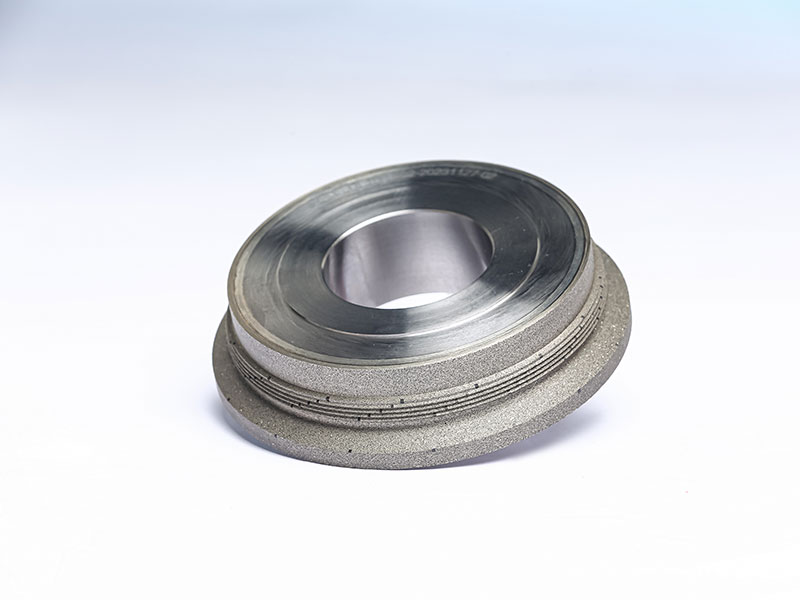

Коллекция роликов 1

Коллекция роликов 1 -

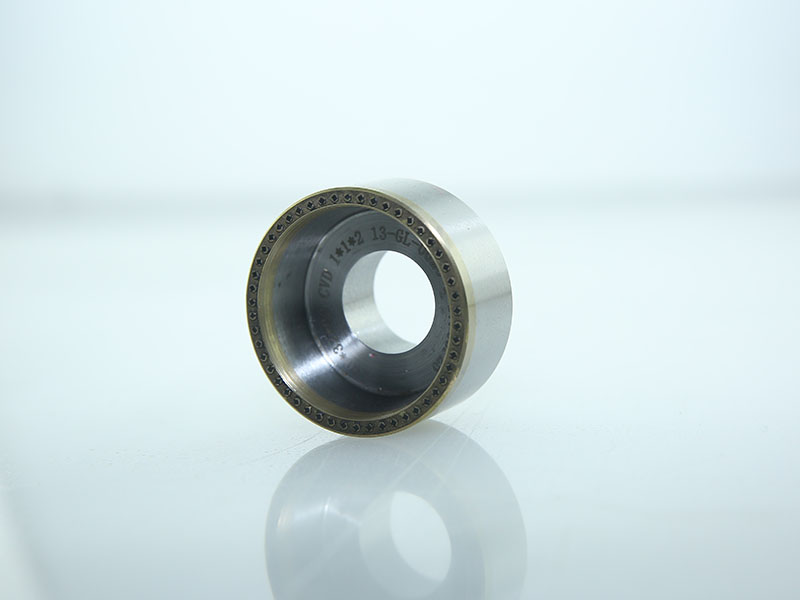

Ролик с подшипниковым покрытием

Ролик с подшипниковым покрытием -

Слайдерный гальванический ролик

Слайдерный гальванический ролик -

Слайдерный спеченный ролик

Слайдерный спеченный ролик -

Ролик с зубчатым лезвием

Ролик с зубчатым лезвием -

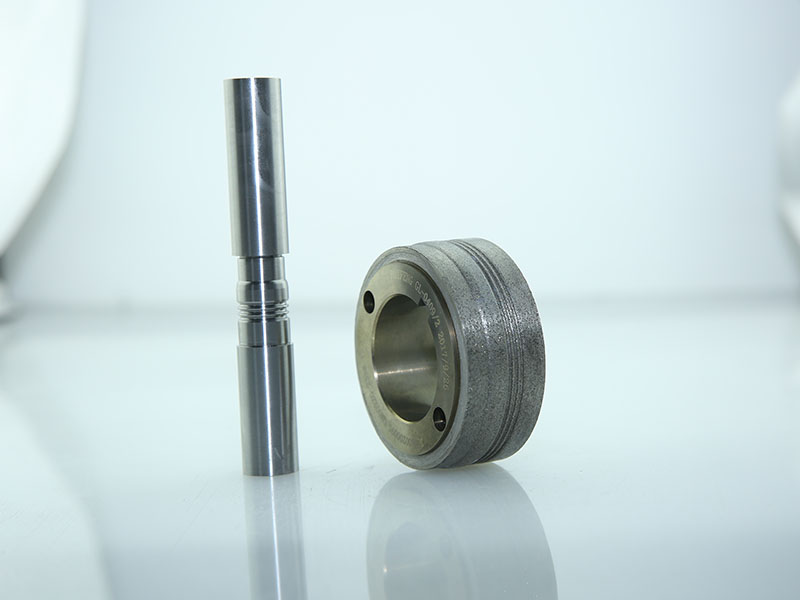

Подшипники колес

Подшипники колес -

Диск с ЧПУ

Диск с ЧПУ -

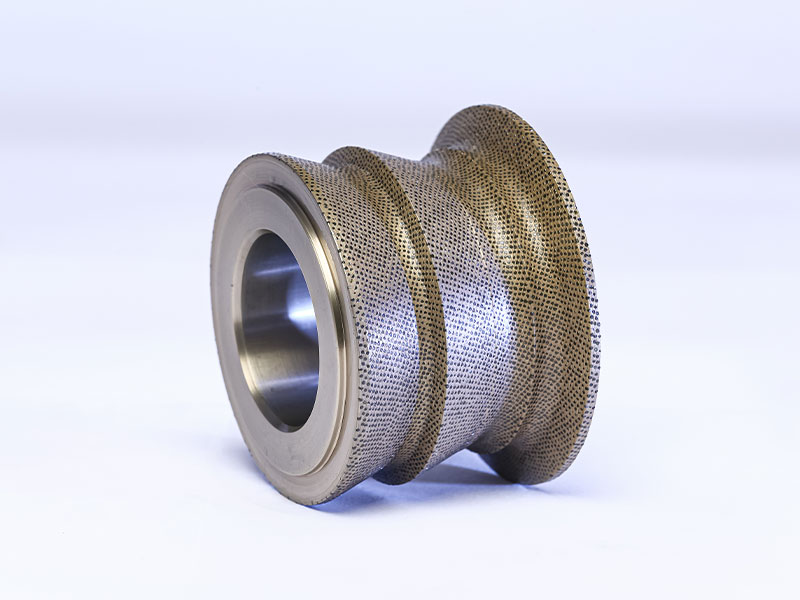

Резьбовой многопроволочный алмазный ролик

Резьбовой многопроволочный алмазный ролик -

Алмазный ролик с игольчатым клапаном

Алмазный ролик с игольчатым клапаном -

Конические роликовые подшипники

Конические роликовые подшипники

Связанный поиск

Связанный поиск- Авиационный лезвие алмазный ролик завод

- HNT гальванических алмазная варочная панель производитель

- Производители спеченных алмазных шлифовальных кругов

- Алмазный шлифовальный круг 12a245 завод

- Производитель ручного бурового инструмента

- шлифовальный резиновый круг с алмазной крошкой

- Долговечные алмазные буровые инструменты Производители

- CVD алмазный ролик завод

- Диаметр шлифовального круга завод

- фреза заточки станок