завод бурового инструмента

Заводы бурового инструмента – это не просто фабрики, производящие резцы и долота. Это сложные экосистемы, где сочетаются материаловедение, металлургия, механическая обработка и контроль качества. Часто, особенно начинающие в отрасли, рассматривают это как рутинное производство стандартных изделий. Но на самом деле, это постоянный поиск баланса между экономической эффективностью, технологическим прогрессом и потребностями конкретных условий бурения. В этой статье я попытаюсь поделиться своим опытом, зацепить несколько моментов, которые, на мой взгляд, часто упускаются из виду.

Краткий Обзор: Зачем вообще это нужно?

Понимание того, что двигает спросом на буровое оборудование, – первый шаг. Просто производить что-то 'потому что нужно' – путь к убыткам. Современная буровая индустрия предъявляет все более высокие требования к надежности, износостойкости и эффективности инструмента. Это связано с растущей сложностью горных пород, необходимостью работы в экстремальных условиях (высокие температуры, агрессивные среды) и, конечно, с необходимостью снижения себестоимости бурения.

Помню, как в начале работы столкнулись с клиентом, который требовал инструмент с 'максимальной долговечностью'. Но когда мы уточнили условия эксплуатации (тип породы, глубину бурения, параметры бурения), поняли, что 'максимальная долговечность' может быть достигнута только при использовании более дорогого, но специализированного инструмента. Иначе, хоть и дешевле, но быстро износится и приведет к остановке бурения.

Материаловедение: Основа всего

Качество бурового инструмента напрямую зависит от используемых материалов. Выбор стали – это не просто выбор 'более твердой' или 'более прочной'. Это баланс между твердостью, вязкостью, устойчивостью к износу и коррозии. Часто, использование современных сплавов, таких как высокохромовые стали, вальфрамовые стали или даже композитные материалы, позволяет значительно увеличить срок службы инструмента, но это также требует более сложных технологий обработки и более высокой стоимости.

В нашей практике была ситуация с производством долот для тяжелого горного бурения. Изначально мы использовали стандартный сплав, но после нескольких испытаний долота быстро изнашивались. После детального анализа, выяснилось, что выбранный сплав не выдерживает высоких температур и интенсивного износа при работе с определенным типом породы. Пришлось пересматривать технологический процесс и выбирать другой сплав, что увеличило себестоимость, но значительно повысило надежность и эффективность долот.

Специальные покрытия: Защита и Увеличение Срока Службы

Поверхностная обработка бурового инструмента играет огромную роль. Нанесение различных покрытий (например, TiN, TiCN, DLC) позволяет увеличить твердость режущей кромки, снизить трение и износ, а также улучшить стойкость к коррозии.

Помню проект по производству резцов для скважин в условиях высокой влажности. Без специального покрытия резцы быстро ржавели и изнашивались. После нанесения TiN покрытия, срок службы резцов увеличился в несколько раз, что позволило значительно снизить затраты на обслуживание и замену инструмента.

Технологические Процессы: Точность и Контроль

Современное производство бурового инструмента требует высокой точности и контроля на всех этапах – от обработки заготовок до нанесения покрытий и контроля качества. Использование современного оборудования, такого как токарные, фрезерные и шлифовальные станки с ЧПУ, позволяет добиться высокой точности размеров и геометрии инструмента.

Мы однажды столкнулись с проблемой брака в партии долот. После тщательного анализа выяснилось, что проблема заключалась в неточности обработки режущей кромки. После внесения изменений в технологический процесс и усиления контроля качества, проблема была решена.

Контроль качества: Необходимый минимум

Качество бурового инструмента нельзя оценивать только визуально. Необходимо проводить регулярный контроль размеров, твердости, микроструктуры и других важных параметров. Использование современных методов контроля качества, таких как ультразвуковой контроль, рентгенография и микроскопия, позволяет выявить скрытые дефекты и предотвратить выход бракованной продукции в продажу.

Мы регулярно используем ультразвуковой контроль для проверки долот на наличие трещин и других дефектов. Это позволяет выявить дефекты, которые не видны визуально, и предотвратить поломку долот в процессе бурения.

Вызовы и Перспективы: Что дальше?

Современная буровая индустрия постоянно развивается, и заводы бурового инструмента должны идти в ногу со временем. Одним из главных вызовов является повышение эффективности производства и снижение себестоимости продукции. Для этого необходимо внедрять новые технологии, оптимизировать технологические процессы и использовать более дешевые, но эффективные материалы.

Еще одним важным вызовом является повышение экологической безопасности производства. Необходимо снижать выбросы загрязняющих веществ в атмосферу и воду, а также утилизировать отходы производства в соответствии с экологическими нормами.

Я думаю, что в будущем буровое оборудование будет становиться все более интеллектуальным и автоматизированным. Это позволит повысить эффективность бурения, снизить затраты и повысить безопасность работы.

ООО Хэнань Руйфэн Алмазные Изделия: Наш опыт

Компания ООО Хэнань Руйфэн Алмазные Изделия, основанная в 2015 году, активно работает на рынке бурового инструмента. Мы специализируемся на производстве долот, резцов и других инструментов для горного и тяжелого бурения. Наша компания использует современные технологии и материалы, а также осуществляет строгий контроль качества на всех этапах производства.

Мы постоянно работаем над улучшением качества нашей продукции и расширением ассортимента. Мы готовы предложить нашим клиентам буровое оборудование, отвечающее самым высоким требованиям.

Подробности о нашей деятельности можно узнать на сайте: https://www.rfjgs.ru.

Наше предложение: Индивидуальный Подход

Мы ценим каждого клиента и предлагаем индивидуальный подход к каждому заказу. Наши инженеры готовы разработать буровое оборудование, отвечающее конкретным требованиям клиента. Мы также предлагаем техническую поддержку и консультации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

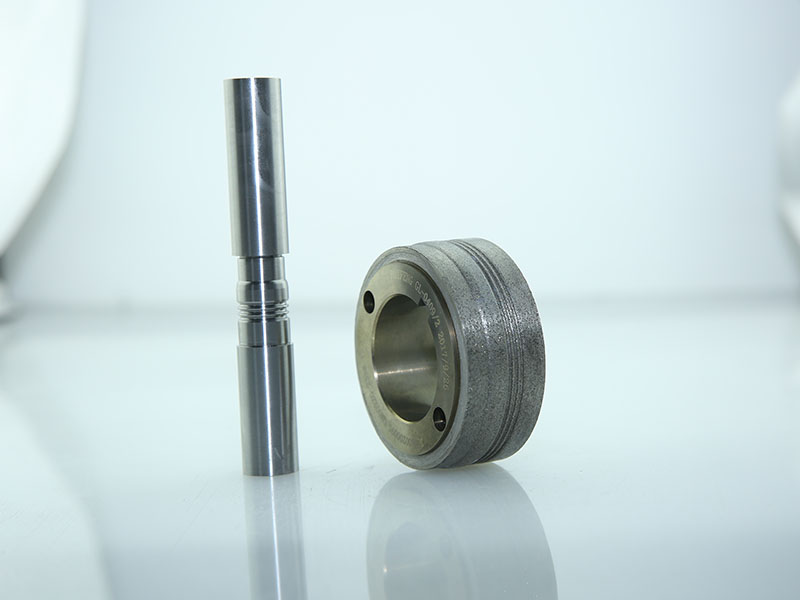

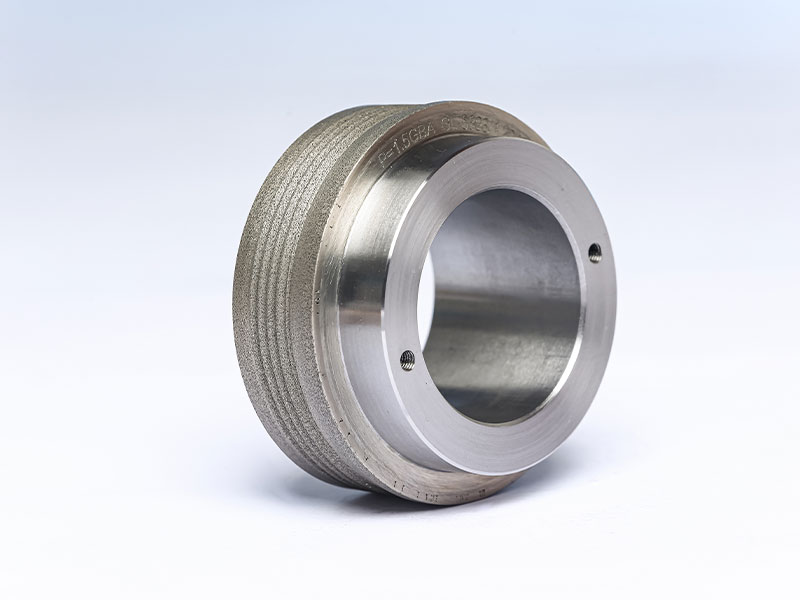

Алмазный ролик с игольчатым клапаном

Алмазный ролик с игольчатым клапаном -

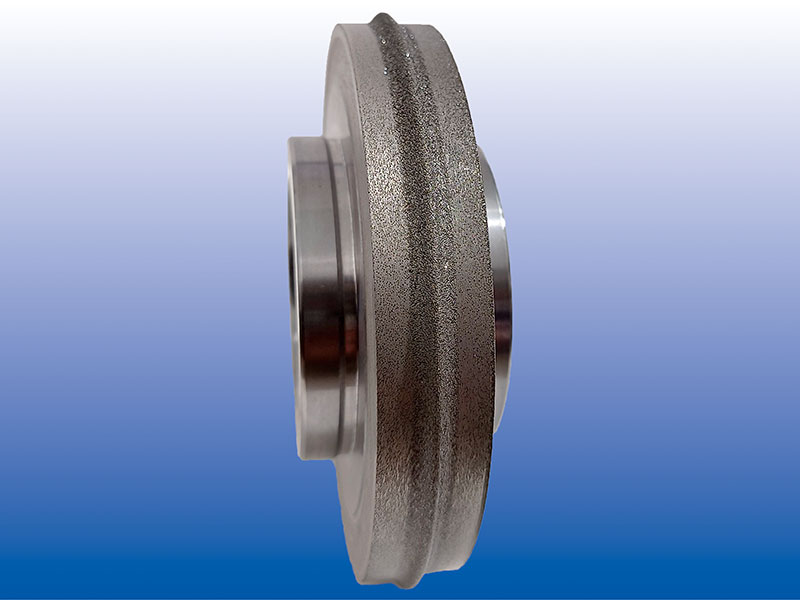

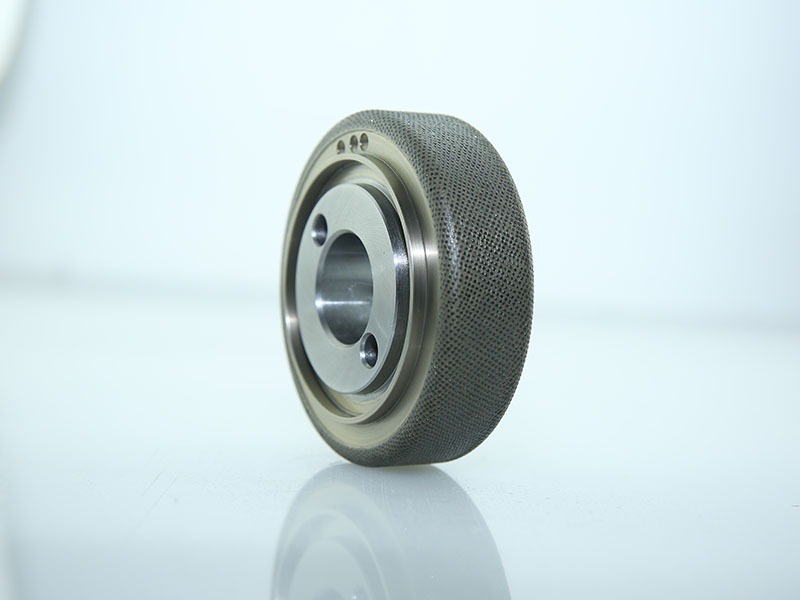

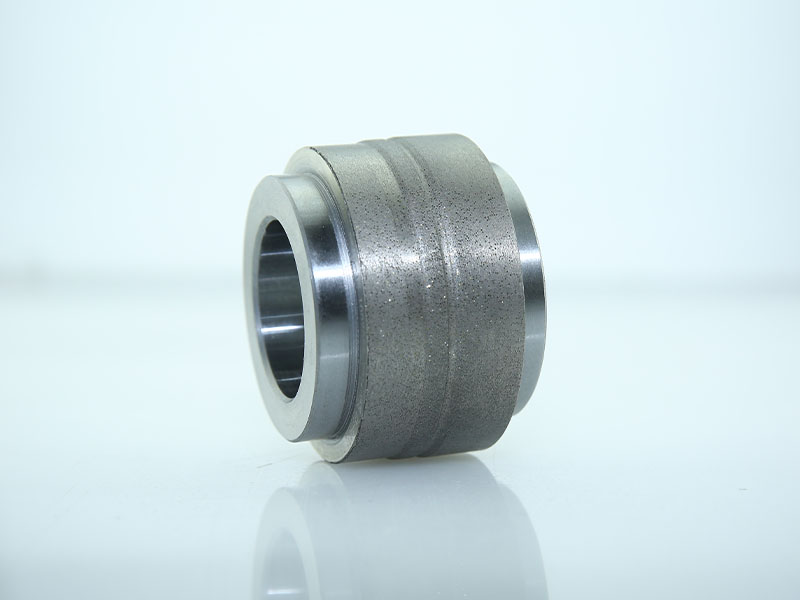

Подшипниковый фланцевый ролик

Подшипниковый фланцевый ролик -

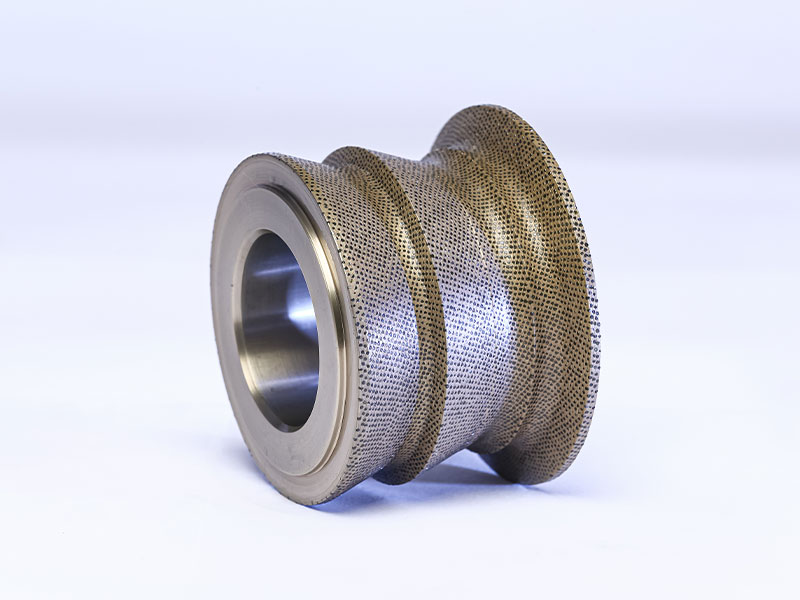

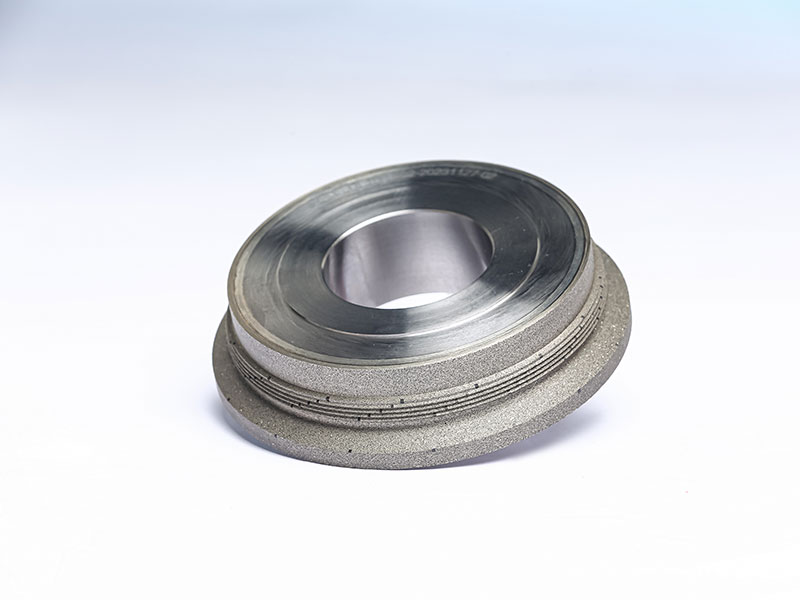

Бесцентровой наружный круглошлифовальный ролик

Бесцентровой наружный круглошлифовальный ролик -

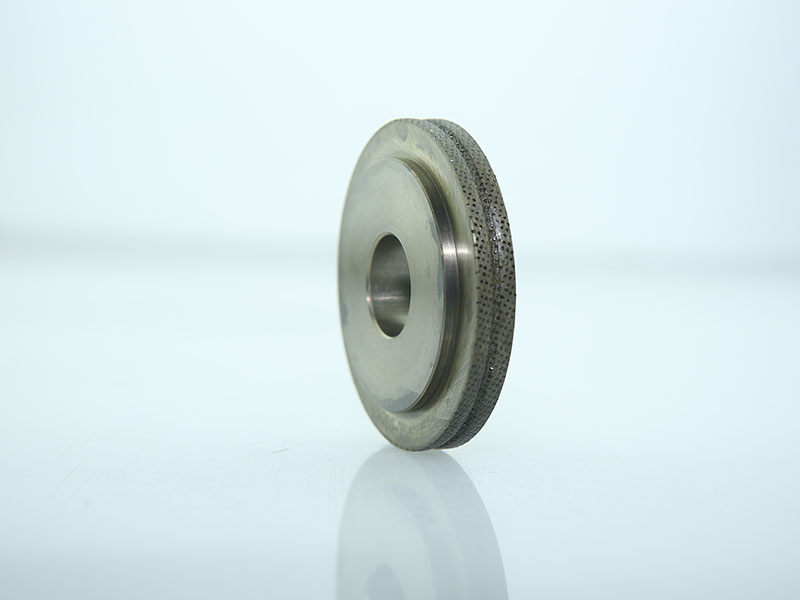

Резьбовой ролик

Резьбовой ролик -

Резьбовой многопроволочный алмазный ролик

Резьбовой многопроволочный алмазный ролик -

Ролик с зубчатым лезвием

Ролик с зубчатым лезвием -

Подшипники колес

Подшипники колес -

Поршневые кольца

Поршневые кольца -

Ролик из спеченного алмаза для коленчатого вала

Ролик из спеченного алмаза для коленчатого вала -

Миниатюрный подшипниковый ролик

Миниатюрный подшипниковый ролик -

Ролик с подшипниковым покрытием

Ролик с подшипниковым покрытием -

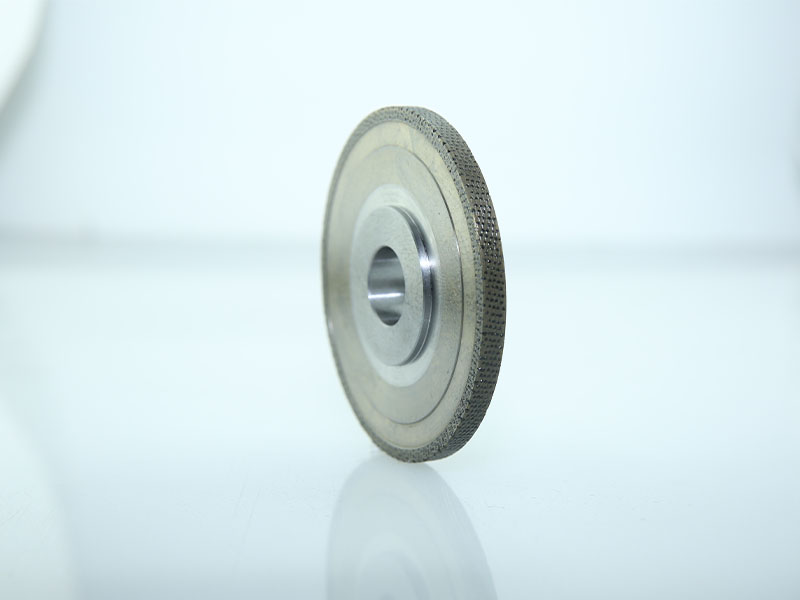

Гальванизированный алмазный шлифовальный круг

Гальванизированный алмазный шлифовальный круг

Связанный поиск

Связанный поиск- Промышленные алмазные инструменты

- Алмазная чашка шлифовальные круги производители

- Червячный шлифовальный круг завод

- Завод по закупке алмазных роликов

- алмазные коронки цена

- Алмазный отрезной диск держатель завод

- Поставщики алмазных стоматологических инструментов

- круг шлифовальный абразивный 200

- Купить инструменты для бурения скважин

- Купить алмазный валик ik5702