Завод по проверке бурового инструмента

Все часто говорят о необходимости контроля качества бурового инструмента, но редко задумываются о комплексной системе проверки бурового инструмента, а не только о визуальном осмотре. Часто сталкиваюсь с ситуациями, когда проблемные инструменты уходят в строй, а выявляются уже в процессе бурения – с колоссальными потерями времени и ресурсов. Решил поделиться своим опытом, о чем хотел бы поговорить.

Почему просто осмотра недостаточно?

Визуальная оценка – это, конечно, первый шаг. Но она не дает полной гарантии работоспособности. Поверхностные дефекты могут быть незаметны, а внутренние – привести к катастрофическим последствиям. Например, микротрещины в резце, которые не видны невооруженным глазом, способны разрушить инструмент при высокой нагрузке. Кроме того, нужно учитывать не только геометрические размеры, но и материал, его структуру, наличие дефектов обработки. Недавно, один из наших клиентов, работающих в скважинах особо сложного профиля, столкнулся с проблемой: резьба на долоте, хотя и казалась целой, оказалась повреждена микроскопическими сколами, что привело к преждевременному износу и остановке бурения. Это был классический пример, когда визуальный осмотр не выявил скрытой проблемы.

Просто 'проверка на наличие сколов' – это слишком упрощенно. Нужны методы, которые позволяют выявить проблемы на микроуровне. Иначе рискуешь потерять не только время, но и оборудование, и, конечно, бюджет. Это особенно критично при использовании дорогостоящего бурового инструмента.

Необходимые методы контроля

Итак, какие методы контроля я считаю обязательными в современной практике? Во-первых, это неразрушающий контроль, который позволяет выявить дефекты без повреждения инструмента. Вот, например, ультразвуковой контроль – отличный инструмент для выявления микротрещин и дефектов структуры. В нашей практике мы используем его для проверки резцов, долот, буровых труб. Во-вторых, это контроль геометрических размеров с использованием координатно-измерительных машин (КИМ). КИМ позволяет с высокой точностью определить соответствие инструмента заданным параметрам. В-третьих, это проверка твердости инструмента с использованием различных твердомеров. Неправильная твердость может привести к быстрому износу и поломке. А еще – проверка на наличие магнитных свойств, особенно для инструментов из магнитных материалов.

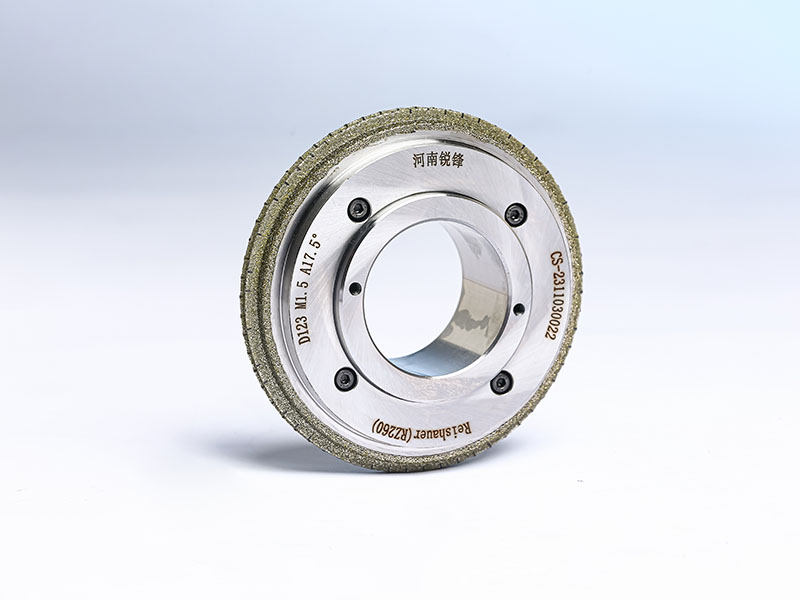

ВОО Хэнань Руйфэн Алмазные Изделия специализируется на производстве и поставке высококачественного бурового инструмента, и мы понимаем, насколько важна надежность и долговечность каждого изделия. Поэтому мы уделяем особое внимание контролю качества на всех этапах производства – от входного контроля сырья до финальной проверки готового изделия.

Проблемы с оборудованием для проверки

Использование современного оборудования – это только половина дела. Важно, чтобы оно было правильно настроено и обслуживалось. Часто встречаются ситуации, когда оборудование выдает некорректные результаты из-за неправильных настроек или неисправности. Например, ультразвуковой толщиномер, если не откалиброван должным образом, может давать неверные показания о толщине материала, что, в свою очередь, приведет к ошибочной оценке состояния инструмента. Нам однажды довелось разбираться с подобной проблемой, когда толщиномер выдавал результаты в два раза выше фактических. Оказалось, проблема была в неправильной настройке параметров анализа.

Еще одна проблема – это отсутствие квалифицированного персонала, способного правильно использовать и интерпретировать результаты измерений. Недостаточно просто знать, как пользоваться прибором, нужно понимать принципы его работы и уметь правильно анализировать полученные данные. Мы регулярно проводим обучение наших сотрудников по вопросам контроля качества и эксплуатации оборудования.

Выбор поставщика оборудования

Выбор поставщика оборудования для проверки бурового инструмента – тоже важный вопрос. Не стоит гнаться за самой низкой ценой, важно выбирать надежного поставщика с хорошей репутацией и опытом работы на рынке. Нам в ООО Хэнань Руйфэн Алмазные Изделия важно сотрудничать с поставщиками, которые предоставляют техническую поддержку и гарантийное обслуживание оборудования. Наши поставщики – это компании, которые имеют большой опыт работы в данной сфере и предлагают широкий спектр оборудования для контроля качества.

Реальные кейсы и ошибки

Помню один случай, когда на одном из наших заказов были найдены резцы с микроскопическими трещинами. Изначально они не выявились при визуальном осмотре и стандартном ультразвуковом контроле. Дело в том, что трещины были расположены в труднодоступных местах. Благодаря более детальному анализу, мы смогли выявить дефект и исключить эти резцы из партии. Это позволило нам избежать дорогостоящих поломок и сохранить репутацию компании.

А вот еще пример – когда при проверке долота с использованием КИМ было выявлено отклонение от заданных геометрических размеров. Оказалось, что при изготовлении долото было немного деформировано. Это могло привести к неправильной работе инструмента и снижению эффективности бурения. Мы вернули долото на переработку, и после корректировки оно соответствовало всем требованиям.

Предотвращение ошибок

Чтобы избежать подобных ситуаций, необходимо внедрить комплексную систему контроля качества, которая включает в себя не только проверку инструмента на наличие дефектов, но и контроль качества сырья, технологических процессов и оборудования. Также важно регулярно проводить обучение персонала и следить за актуальностью используемых методов контроля.

Будущее контроля качества бурового инструмента

Технологии контроля качества постоянно развиваются. В будущем, я думаю, мы увидим более широкое использование автоматизированных систем контроля, которые будут способны анализировать большие объемы данных и выявлять дефекты на ранних стадиях. Кроме того, будет расти спрос на неразрушающие методы контроля, которые позволят выявлять дефекты без повреждения инструмента. Мы в ООО Хэнань Руйфэн Алмазные Изделия активно следим за новыми технологиями и внедряем их в нашу производственную практику.

Важно помнить, что эффективный контроль качества – это не просто формальность, это залог безопасности и надежности буровых работ. Это инвестиция в долгосрочную стабильность и прибыльность бизнеса. Успех бурения напрямую зависит от качества применяемого бурового инструмента, а контроль этого качества – важнейший этап всего процесса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

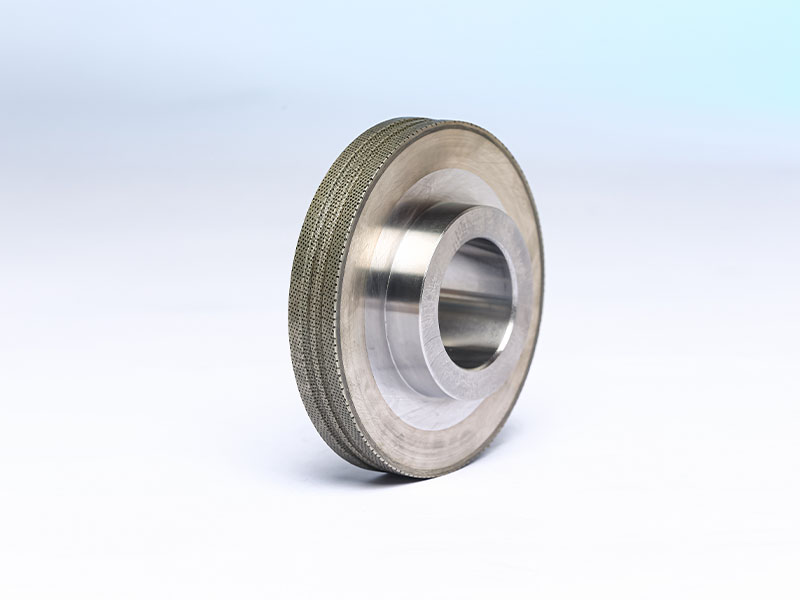

Резьбовой многопроволочный алмазный ролик

Резьбовой многопроволочный алмазный ролик -

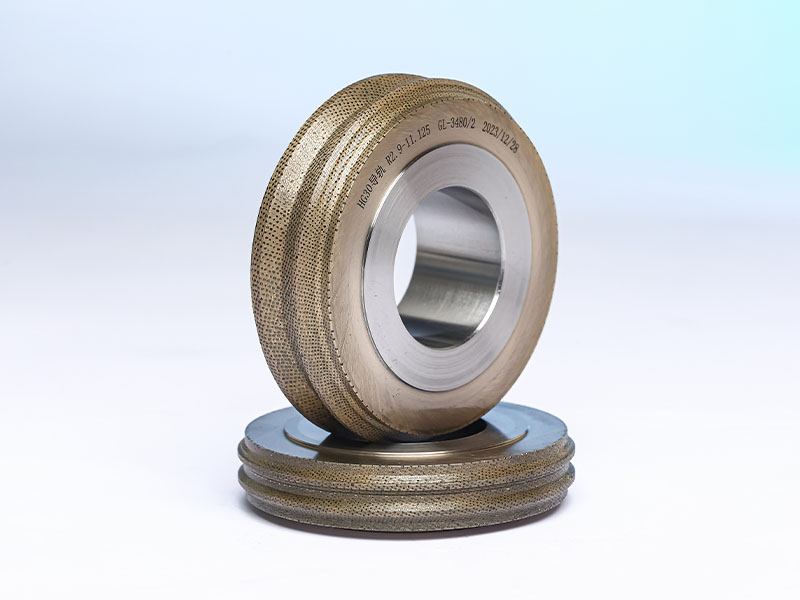

Гальванизированный алмазный шлифовальный круг

Гальванизированный алмазный шлифовальный круг -

Диск с ЧПУ

Диск с ЧПУ -

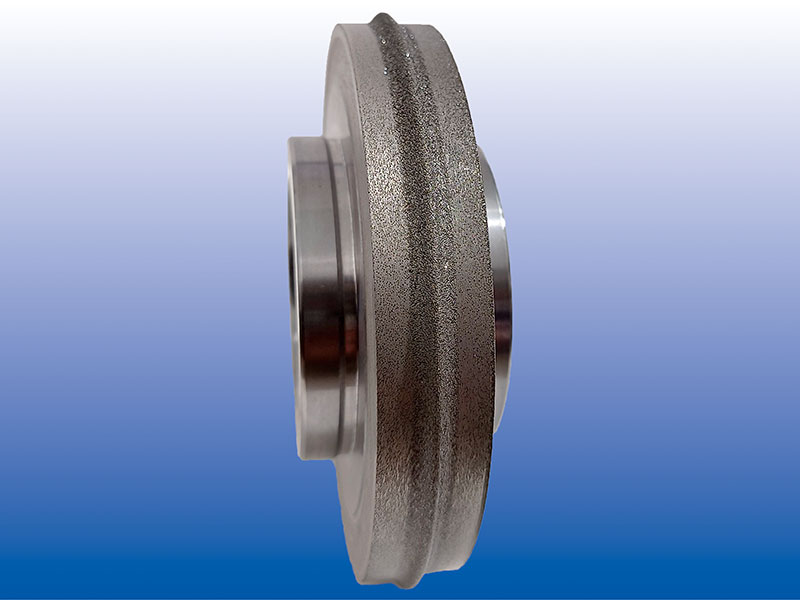

Слайдерный спеченный ролик

Слайдерный спеченный ролик -

Подшипники колес

Подшипники колес -

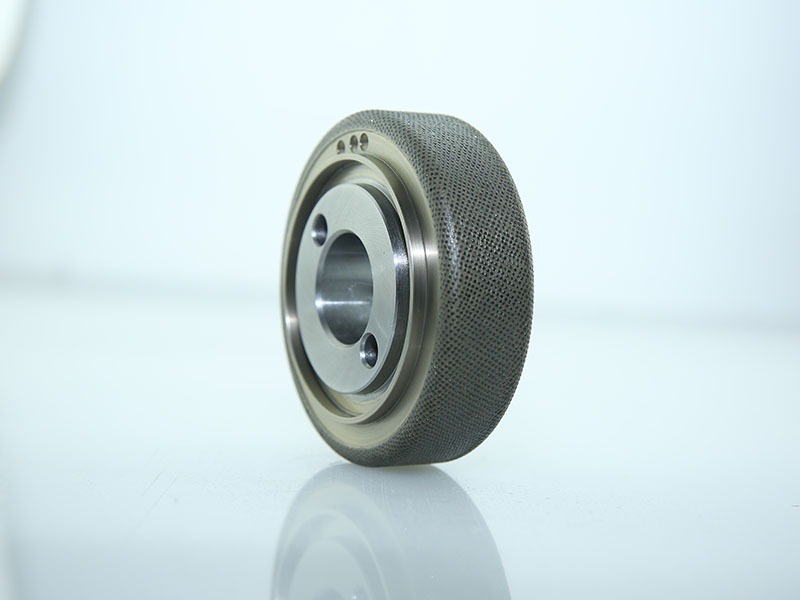

Алмазный ролик для сверла

Алмазный ролик для сверла -

Циклоидальный алмазный ролик

Циклоидальный алмазный ролик -

Ролик из спеченного алмаза для коленчатого вала

Ролик из спеченного алмаза для коленчатого вала -

Алмазный ролик для основания зуба лопатки турбины авиационного двигателя

Алмазный ролик для основания зуба лопатки турбины авиационного двигателя -

Направляющий рельс спеченный ролик

Направляющий рельс спеченный ролик -

Коллекция роликов 1

Коллекция роликов 1 -

Реечный ролик

Реечный ролик

Связанный поиск

Связанный поиск- Аэрокосмическая алмазная продукция завод

- Производители алмазных инструментов в Китае

- круг алмазный шлифовальный 1а1

- Алмазный шлифовальный круг для шлифовальных станков Поставщики

- круг абразивный шлифовальный для болгарки

- Производители алмазных дисков для асфальта

- Алмазные карандаши для шлифовальных кругов Производители

- Высокая эффективность шлифовальные инструменты производители

- буровой породоразрушающий инструмент

- Купить буровые инструменты