Завод по производству алмазных дисков для асфальта 350

Алмазные диски для асфальта – это не просто расходник. Многие новички в этой сфере, как и я когда-то, считают, что главное – это алмазная пыль и скорость вращения. Это, конечно, важно, но это лишь вершина айсберга. Настоящий успех в производстве и применении этих дисков зависит от комплексного подхода, учитывающего множество факторов – от качества используемого оборудования до особенностей конкретного асфальтоукладчика и типа асфальта. Хочу поделиться своим опытом, как удачным, так и не очень, в этой области.

Выбор алмазной пыли: баланс между стоимостью и эффективностью

Первая серьезная проблема – выбор подходящей алмазной пыли. Здесь легко попасть в ловушку маркетинговых обещаний. Конечно, есть огромный выбор: от пыли, полученной из разных видов алмазов, до пыли, обработанной специальными составами для повышения абразивности. Главное – понимать, что 'лучшая' пыль – это не всегда самая дорогая. В нашем случае, когда мы работали с дисками для асфальта, оптимальным оказался компромисс между стоимостью и эффективностью. Слишком 'крупная' пыль может быстро износиться, а слишком 'мелкая' – привести к повышенному износу дисков и, как следствие, к увеличению себестоимости работ. Нужно учитывать характеристики асфальта, с которым планируется работать – его твердость, состав, наличие примесей. Это сильно влияет на оптимальный размер зерна алмазной пыли.

Одна из ошибок, которую я наблюдал у многих, – это игнорирование чистоты алмазной пыли. Наличие примесей, даже незначительных, значительно снижает абразивность диска и ускоряет его износ. Приходится тратить дополнительные средства на очистку, а это не всегда возможно. Мы однажды столкнулись с проблемой, когда поставщик поставлял пыль с примесью кварца. После нескольких испытаний выяснилось, что производительность дисков снижается почти вдвое. Пришлось искать другого поставщика, что, разумеется, повлекло за собой задержку сроков и дополнительные затраты.

Оборудование для производства: от дробилки до фрезерного станка

Само производство алмазных дисков для асфальта – это сложный технологический процесс, требующий серьезного оборудования. Начинается все с дробилки для измельчения алмазного сырья, затем идет процесс сортировки и очистки, после чего производится смешивание с связующим веществом. Затем – заливка этой смеси в формы и последующее отверждение под высоким давлением и температурой. Ключевой этап – фрезеровка, позволяющая придать дискам нужную форму и нанести алмазное покрытие. Качество фрезеровки напрямую влияет на долговечность и эффективность диска.

Использование устаревшего или некачественного оборудования – прямой путь к проблемам. Мы однажды приобрели б/у фрезерный станок, рассчитывая на значительную экономию. Однако, износ инструмента и высокая частота поломок свели на нет все преимущества. Постоянные простои производства и необходимость в постоянном ремонте значительно увеличили себестоимость продукции. В итоге, решение об обновлении оборудования оказалось правильным, хотя и потребовало дополнительных инвестиций.

Контроль качества: залог надежности и долговечности

Контроль качества на всех этапах производства – это не просто формальность, а необходимость. Важно контролировать не только химический состав алмазной пыли, но и ее физические характеристики: размер зерна, абразивность, твердость. Также необходимо контролировать качество связующего вещества и процесс отверждения. Недостаточный контроль качества может привести к производству бракованных дисков, которые не смогут обеспечить требуемую производительность и долговечность.

Мы внедрили систему контроля качества, включающую в себя регулярные лабораторные испытания алмазной пыли и готовых дисков. Это позволило нам выявить и устранить потенциальные проблемы на ранних этапах производства, снизить количество брака и повысить надежность нашей продукции. Кроме того, мы организовали систему отслеживания партий, что позволило быстро идентифицировать и отсеять диски, произведенные с нарушением технологии.

Асфальтоукладчик и особенности применения: важные нюансы

Не стоит забывать и об особенностях применения дисков для асфальта. Эффективность диска напрямую зависит от типа асфальтоукладчика и от характеристик асфальта, с которым он используется. Неправильный выбор диска для конкретного асфальтоукладчика может привести к снижению производительности, ускоренному износу дисков и, как следствие, к увеличению затрат на ремонт и замену. К тому же, важно учитывать температуру асфальта и влажность воздуха, которые также влияют на эффективность работы дисков. Мы многократно консультировались с производителями асфальтоукладчиков и дорожно-строительными компаниями, чтобы подобрать оптимальные решения для различных условий работы.

Один из распространенных вопросов, который нам задают – это выбор оптимальной скорости вращения диска. Не существует универсального значения. Оптимальная скорость зависит от множества факторов, включая тип асфальта, характеристики диска и тип асфальтоукладчика. Неправильно выбранная скорость может привести как к недостаточной эффективности, так и к преждевременному износу дисков. Необходимо проводить тестовые испытания для определения оптимальной скорости для конкретных условий.

Попытка упростить: и её последствия

Мы однажды попробовали сократить количество этапов контроля качества, рассчитывая на увеличение производительности. В итоге, это привело к увеличению количества брака и снижению общей надежности продукции. Идея казалась простой, но на практике оказалась ошибочной. Этот опыт научил нас тому, что нельзя экономить на контроле качества, даже если это может привести к временному снижению производительности. В долгосрочной перспективе это всегда выгоднее.

В заключение хочу сказать, что производство алмазных дисков для асфальта – это сложная и ответственная задача, требующая комплексного подхода и глубоких знаний. Не стоит недооценивать важность каждого этапа производства, от выбора алмазной пыли до контроля качества. Только при соблюдении всех требований и применении современных технологий можно производить надежные и эффективные диски, которые будут служить долго и обеспечивать высокую производительность работ.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

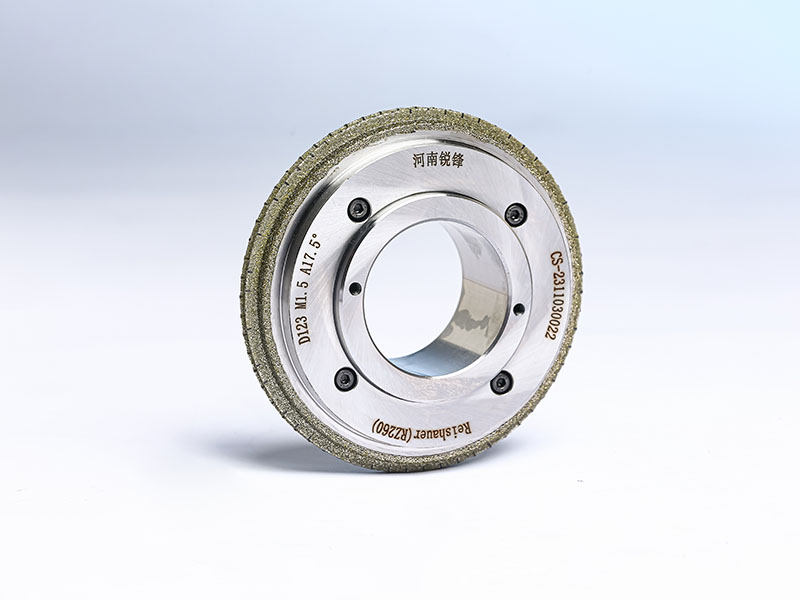

Алмазный ролик для шлифовки патрона замка воздушной двери

Алмазный ролик для шлифовки патрона замка воздушной двери -

Циклоидальный алмазный ролик

Циклоидальный алмазный ролик -

Категория Текстиль Ролик для стрижки шерсти

Категория Текстиль Ролик для стрижки шерсти -

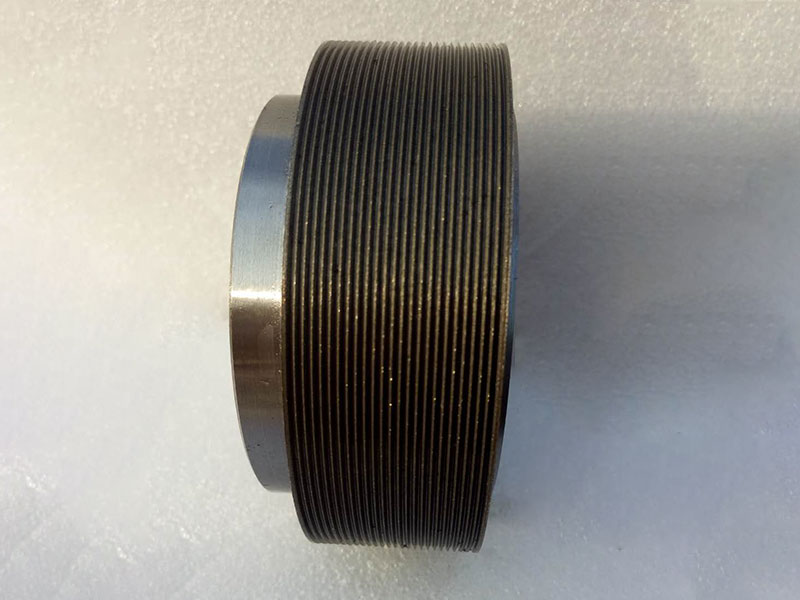

Резьбовой ролик

Резьбовой ролик -

Коллекция роликов 1

Коллекция роликов 1 -

Ролик для формовки пильного полотна

Ролик для формовки пильного полотна -

Реечный ролик

Реечный ролик -

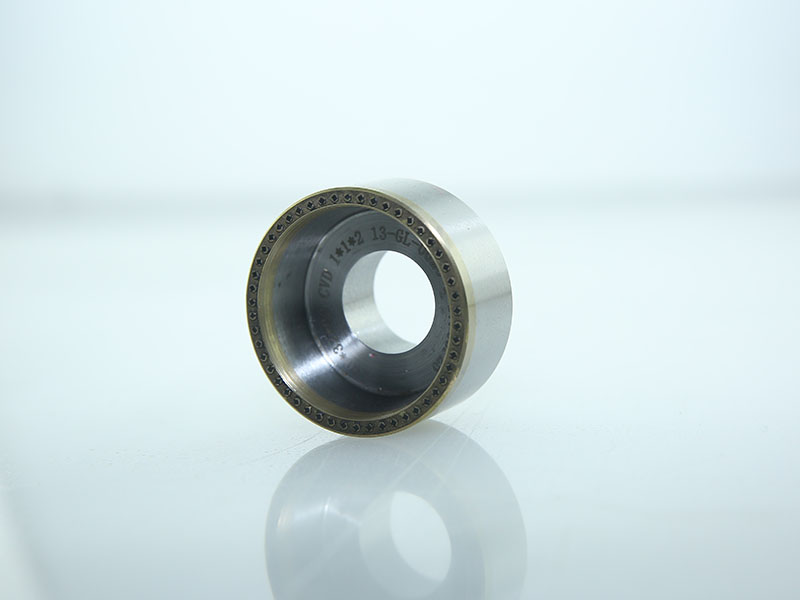

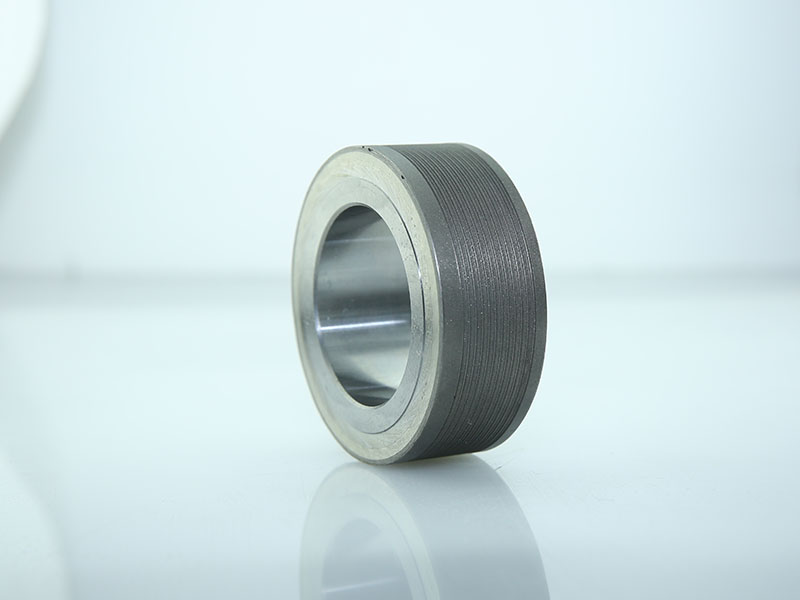

Кольцо седла клапана

Кольцо седла клапана -

Слайдерный гальванический ролик

Слайдерный гальванический ролик -

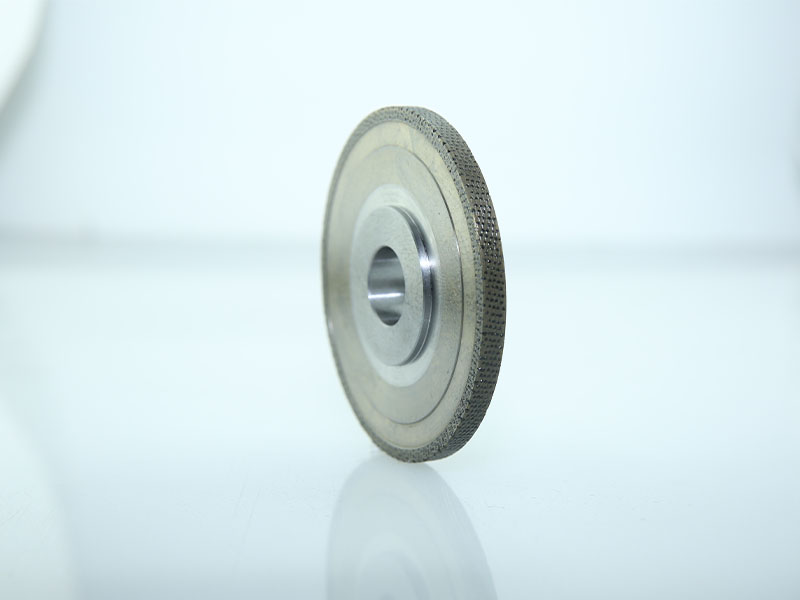

Профильный алмазный шлифовальный круг

Профильный алмазный шлифовальный круг -

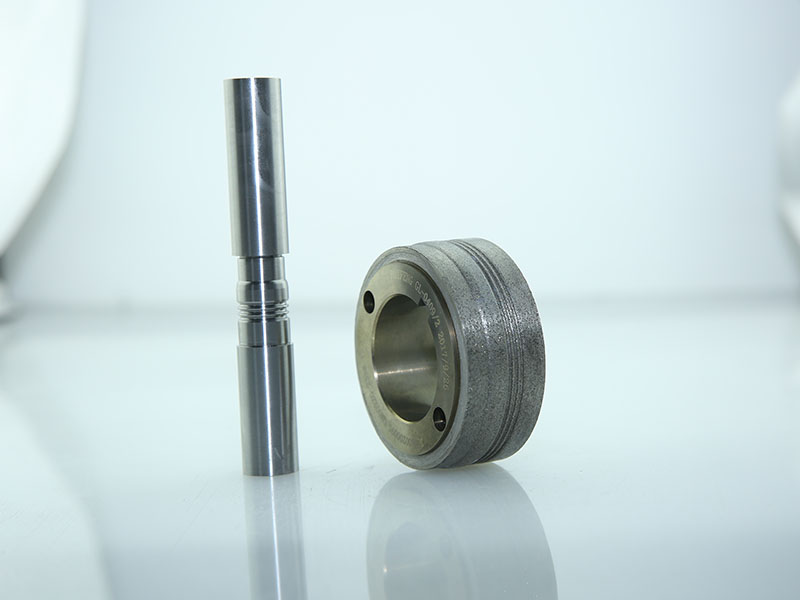

Алмазный ролик для сверла

Алмазный ролик для сверла -

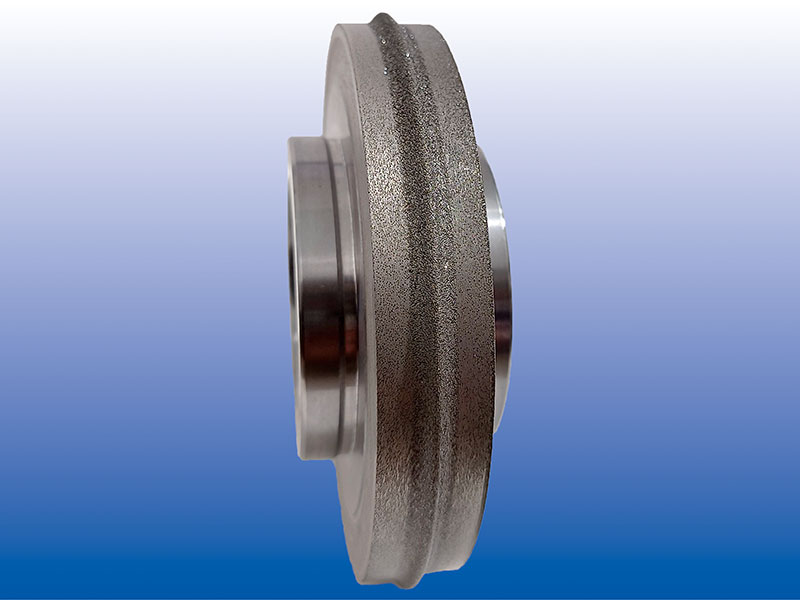

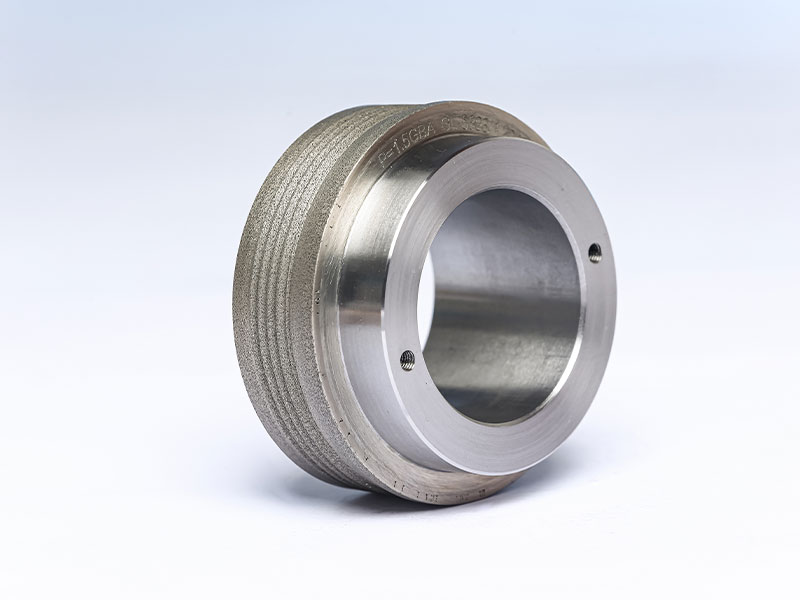

Бесцентровой наружный круглошлифовальный ролик

Бесцентровой наружный круглошлифовальный ролик

Связанный поиск

Связанный поиск- Алмазные отрезные круги 125x1 2x 22.23 Производитель

- круг шлифовальный абразивный 200

- Алмазный шлифовальный круг 150 производителей

- Поставщики алмазных режущих головок для бетона

- Износ инструментов Заводы

- Алмазный гибкий шлифовальный круг 200 Поставщики

- Китайские алмазные шлифовальные круги

- Алмазная заточка твердосплавных режущих инструментов завод

- Китайские алмазные ролики для шлифовальных кругов

- Виды абразивных инструментов завод