Завод по производству алмазных инструментов

Все часто говорят об алмазах как о символе роскоши, о ювелирных изделиях, о инвестициях. Но мало кто задумывается о том, сколько сложных процессов стоит за созданием инструментов, способных обрабатывать самые твердые материалы. Мы говорим о завод по производству алмазных инструментов – это совсем другая история, история высокой точности, специфических материалов и постоянной борьбы за эффективность. И я хочу поделиться некоторыми наблюдениями, накопленными за годы работы в этой сфере. Многие воспринимают это как простую механическую обработку, но реальность, как всегда, гораздо сложнее и интереснее.

Сложность выбора алмазного сырья

Первый и, пожалуй, самый важный шаг – это выбор алмазного сырья. Здесь важно понимать не только чистоту и размер кристалла, но и его геометрию, тип огранки (если она есть) и, конечно, его твердость и резкость. На рынке представлено огромное количество алмазов различной пробы, от сырых кристаллов до уже сформированных алмазных порошков и полированных инструментов. Выбор конкретного типа зависит от конечного продукта – от алмазных буров для горнодобывающей промышленности до алмазных шлифовальных кругов для металлообработки.

Например, для производства алмазных резцов, используемых в деревообрабатывающей промышленности, часто используют алмазные порошки с различным размером частиц. Более мелкие частицы обеспечивают более гладкую и аккуратную обработку, но и стоимость таких порошков значительно выше. При этом необходимо учитывать состав связующего материала – от него зависит прочность и износостойкость резца.

Мы однажды столкнулись с проблемой закупки алмазного порошка ненадлежащего качества. Поставщик предлагал очень выгодные цены, но при испытаниях оказалось, что алмазный порошок имел слишком большую дисперсию частиц. В результате, резцы, изготовленные из этого материала, быстро изнашивались и не обеспечивали требуемой производительности. Пришлось искать альтернативного поставщика, что повлекло за собой значительные финансовые потери и задержку в производстве. Это важный урок – экономия на материалах часто обходится дороже в долгосрочной перспективе.

Технологии производства: от механической обработки до химико-термической полировки

Сама технология производства завод по производству алмазных инструментов достаточно разнообразна. На начальном этапе, как правило, используется механическая обработка – сверление, фрезерование, шлифование алмазных пластин и деталей. Это требует высокой точности и контроля, поскольку даже незначительные отклонения могут существенно повлиять на свойства готового продукта. Мы используем станки с ЧПУ с алмазными твердосплавными резцами, но даже в этом случае необходимо тщательно настраивать параметры резания и контролировать охлаждение.

Однако, для достижения максимальной производительности и износостойкости, часто используют дополнительные методы обработки, такие как химико-термическая полировка. Этот процесс позволяет удалить микроскопические дефекты поверхности и улучшить характеристики алмазного инструмента. Он основан на воздействии на поверхность инструмента агрессивных химических растворов при повышенной температуре. Это довольно сложный процесс, требующий специальных знаний и оборудования.

Интересный опыт у нас был с использованием плазмохимической обработки. Мы попытались применить её для увеличения срока службы алмазных буров, но результат оказался неудовлетворительным. Обработка, хотя и улучшила внешний вид инструмента, не привела к существенному повышению его износостойкости. Позже выяснилось, что метод несовместим с конкретным типом алмазного материала, что потребовало от нас пересмотра технологического процесса.

Контроль качества: залог успеха

Качество готовой продукции – это, пожалуй, самый важный аспект производства завод по производству алмазных инструментов. Необходимо осуществлять строгий контроль качества на всех этапах производства – от входного контроля сырья до финальной проверки готовых изделий. Мы используем различные методы контроля – оптический контроль, микроскопический анализ, измерения твердости и износостойкости.

Особенно важно контролировать геометрию алмазных инструментов – даже незначительное отклонение от требуемых размеров может привести к снижению производительности и преждевременному износу. Для этого мы используем современное измерительное оборудование, такое как координатно-измерительные машины (КИМ) и профилометры.

В последнее время мы все больше внимания уделяем контролю микроструктуры алмазных инструментов. Мы используем электронные микроскопы для анализа структуры алмазного порошка и оценки его однородности. Это позволяет нам выявлять дефекты, которые могут повлиять на свойства готового продукта. Это, конечно, дополнительные затраты, но они окупаются за счет повышения надежности и долговечности нашей продукции.

Перспективы развития: новые материалы и технологии

Производство завод по производству алмазных инструментов – это динамично развивающаяся отрасль. Постоянно появляются новые материалы и технологии, которые позволяют улучшить характеристики алмазных инструментов и повысить эффективность их использования. Например, активно разрабатываются новые типы связующих материалов для алмазных инструментов, а также новые методы обработки поверхности.

Мы сейчас изучаем возможность использования нанотехнологий для создания алмазных инструментов с улучшенными свойствами. Пока что это только экспериментальные разработки, но потенциал у них огромный. Мы также рассматриваем возможность автоматизации производственных процессов с использованием робототехники, что позволит повысить производительность и снизить себестоимость продукции.

Еще один важный тренд – это повышение экологичности производства. Мы стремимся к снижению выбросов вредных веществ и использованию более экологически чистых материалов. Например, мы перешли на использование водных охлаждающих систем, что позволяет снизить потребление воды и уменьшить количество отходов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

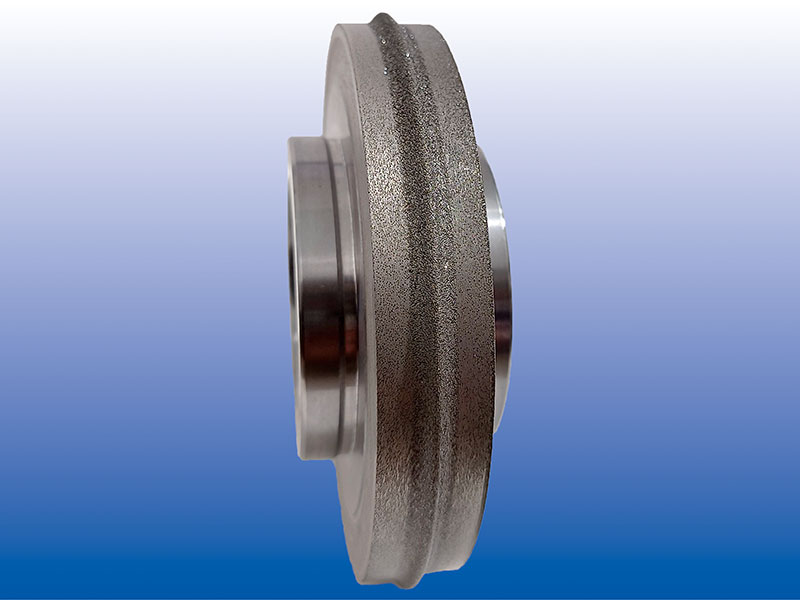

Подшипники колес

Подшипники колес -

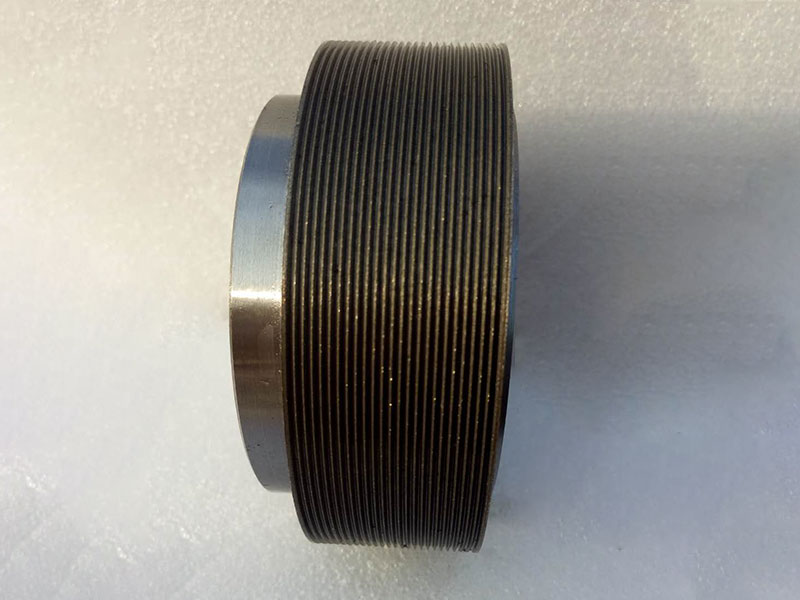

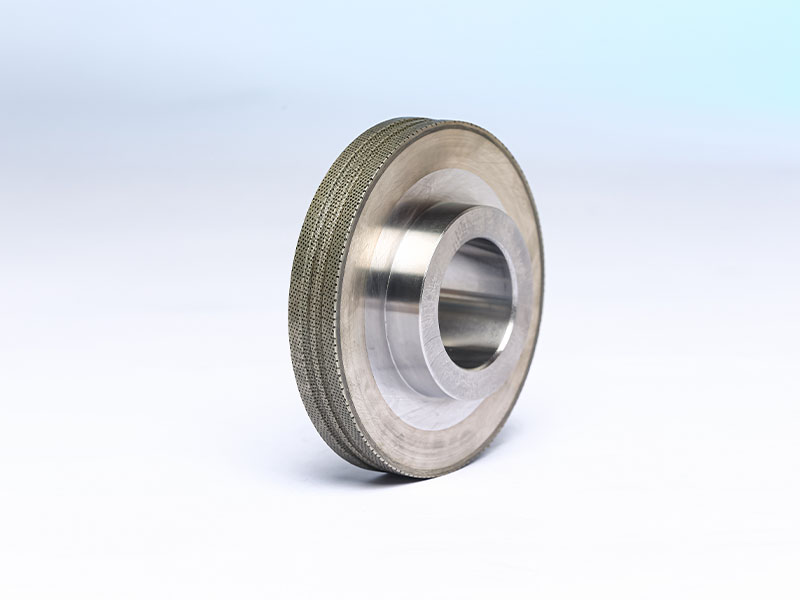

Резьбовой многопроволочный алмазный ролик

Резьбовой многопроволочный алмазный ролик -

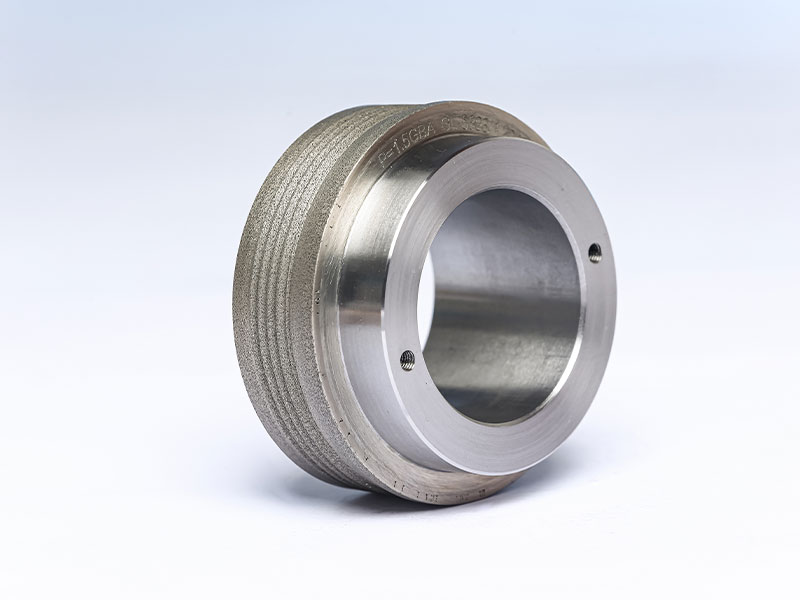

Резьбовой ролик

Резьбовой ролик -

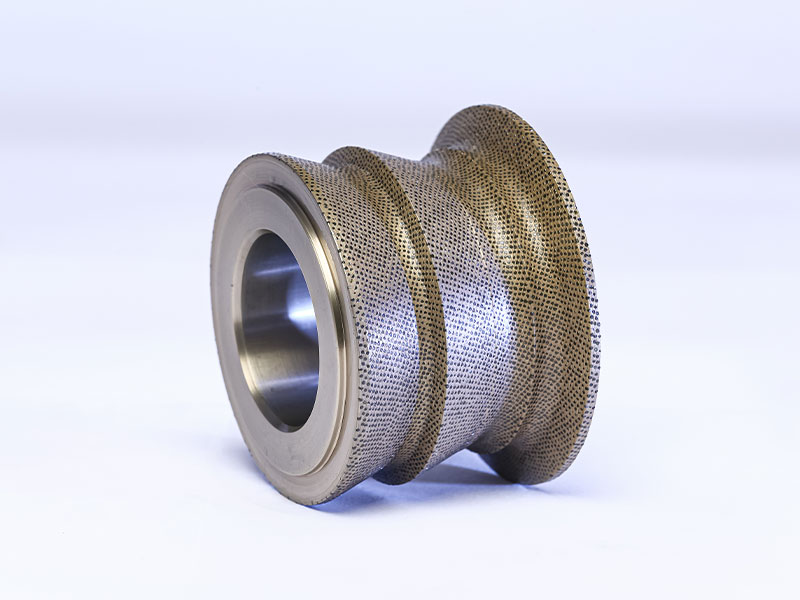

Ролик из спеченного алмаза для коленчатого вала

Ролик из спеченного алмаза для коленчатого вала -

Шарнир равных угловых скоростей

Шарнир равных угловых скоростей -

Циклоидальный алмазный ролик

Циклоидальный алмазный ролик -

Слайдерный спеченный ролик

Слайдерный спеченный ролик -

Коллекция роликов 1

Коллекция роликов 1 -

Миниатюрный подшипниковый ролик

Миниатюрный подшипниковый ролик -

Поршневые кольца

Поршневые кольца -

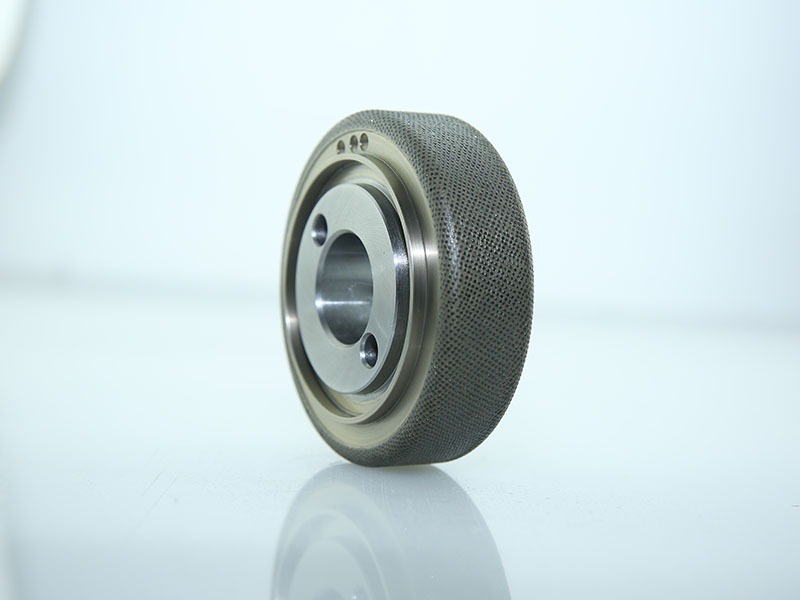

Подшипниковый фланцевый ролик

Подшипниковый фланцевый ролик -

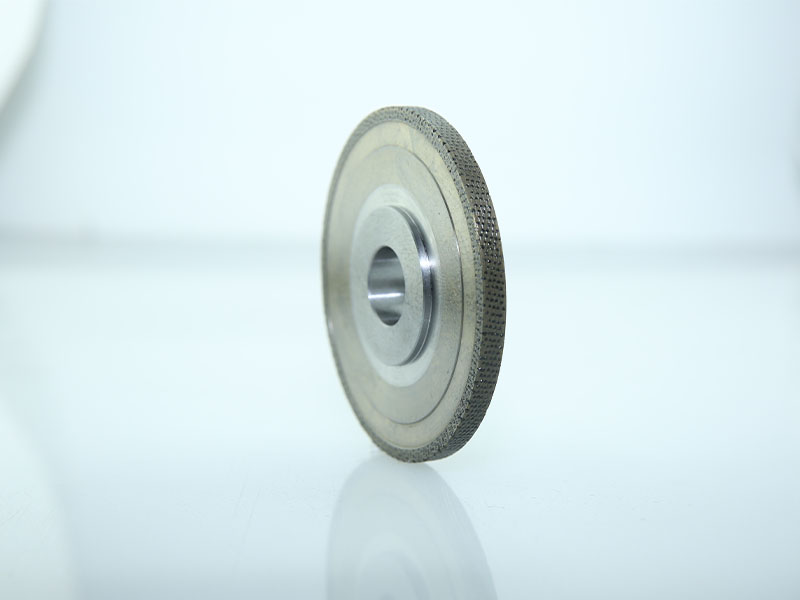

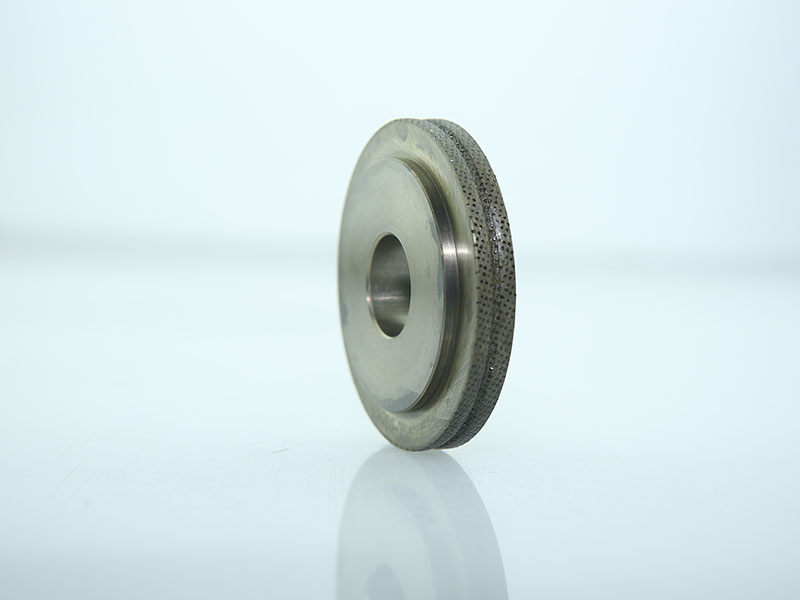

Профильный алмазный шлифовальный круг

Профильный алмазный шлифовальный круг

Связанный поиск

Связанный поиск- Гибкий алмазный шлифовальный круг черепаха 100 завод

- Производители инструментов с использованием абразивов

- Магистральные алмазные отрезные круги Поставщики

- изготовление алмазного инструмента

- Производители алмазных роликов

- зубошлифовальный станок

- шлифовальный круг алмазный гибкий 100 мм

- Абразивные шлифовальные круги с липучкой 125 мм завод

- Китайские алмазные коронки для керамики

- Алмазный шлифовальный круг 12a2 45 завод