Завод по производству алмазных роликов

Производство алмазных роликов – это ниша, которая, на первый взгляд, кажется достаточно простой. Но за кажущейся простотой скрывается целый комплекс технологических и материаловедческих вызовов. Часто слышу от новичков мнение, что это просто нарезать алмаз и прикрепить к валу. Это, конечно, упрощение. Реальность гораздо сложнее и требует глубокого понимания свойств алмаза, геометрии роликов, процессов теплоотвода и, конечно, методов крепления алмазного слоя к металлическому основанию. Поэтому, если вы рассматриваете эту сферу, сразу стоит понимать, что это не просто производство, а скорее высокоточное инженерное дело.

От проектирования до готового изделия: ключевые этапы

Процесс создания алмазных роликов начинается с детальной разработки технического задания. Здесь нужно учитывать множество факторов: тип материала, для которого предназначен ролик (например, сталь, чугун, алюминий), требуемые характеристики износостойкости, рабочий диапазон температур, и, конечно, геометрию самого ролика. Геометрия – это критически важный параметр. Разные формы роликов предназначены для разных задач – от шлифовки и полировки до резки и фрезерования. Мы, например, часто сталкиваемся с ситуациями, когда клиенты хотят получить ролик определенной формы, но не учитывают его влияние на эффективность работы. В результате получается продукт, который не соответствует требованиям и требует переделки.

Далее следует этап выбора алмазного наполнителя. Здесь выбор зависит от требуемой твердости, износостойкости и абразивных свойств. Существуют различные виды алмазов – синтетические, натуральные, а также различные методы их обработки. Например, для работы с очень твердыми материалами предпочтительнее использовать алмазы с высокой степенью чистоты и определенной ориентацией кристаллов. Это тоже требует специальных знаний и опыта. Неправильный выбор алмаза может привести к преждевременному износу и снижению эффективности ролика.

И, конечно, нельзя забывать о процессе механической обработки алмазного наполнителя. В зависимости от требуемых размеров и формы, алмаз может быть оттесан, сформован или подвергнут другим операциям. И здесь снова требуются высокая точность и специальное оборудование. Для мелких деталей используется микроточение и микрошлифовка, для больших – фрезерование. Самый ответственный этап – это крепление алмазного слоя к металлическому основанию. Здесь используются различные методы – механическое крепление, термическое крепление и адгезивное крепление. Выбор метода зависит от свойств алмаза и металла, а также от требований к прочности и долговечности соединения.

Проблемы и трудности в производстве

Одним из главных вызовов является обеспечение равномерного распределения алмазного слоя по поверхности. Это особенно важно для роликов с большой площадью контакта. Неравномерное распределение приводит к неравномерному износу и снижению эффективности. Для решения этой проблемы используются различные методы, например, специальные диспергаторы и методы механической обработки.

Еще одна проблема – это обеспечение надежного соединения между алмазным слоем и металлической основой. Со временем, под воздействием вибрации, температуры и абразивного износа, соединение может ослабнуть, что приведет к отслоению алмазного слоя. Для решения этой проблемы используются специальные клеи и методы термической обработки. Необходимо тщательно подбирать клей, учитывая совместимость с алмазом и металлом, а также температуру и давление, при которых будет происходить склеивание.

Кроме того, не стоит недооценивать проблему теплоотвода. При работе алмазные ролики могут нагреваться до высоких температур, что может привести к деформации или разрушению алмазного слоя. Для решения этой проблемы используются специальные системы охлаждения и терморегуляции. Важно правильно рассчитать тепловую нагрузку и обеспечить эффективный отвод тепла.

Опыт ООО Хэнань Руйфэн Алмазные Изделия: от неудач к совершенству

Наша компания, ООО Хэнань Руйфэн Алмазные Изделия, работает на рынке **алмазных роликов** с 2015 года. За это время мы накопили значительный опыт и разработали собственные технологии производства. Конечно, были и неудачи. Например, в начале работы мы столкнулись с проблемой отслоения алмазного слоя при использовании определенного типа клея. После тщательного анализа проблемы и проведения дополнительных испытаний, нам удалось найти оптимальный состав клея и улучшить технологию склеивания. Этот опыт показал нам важность постоянного совершенствования технологий и тщательного контроля качества.

Сейчас мы используем современное оборудование, включая микроточильные станки, микрошлифовальные станки и термические печи. У нас есть собственная лаборатория, где мы проводим испытания материалов и контролируем качество готовой продукции. Мы также сотрудничаем с ведущими научно-исследовательскими институтами, чтобы быть в курсе последних достижений в области материаловедения и технологии обработки алмаза.

Последние разработки связаны с применением новых методов крепления алмазного слоя, например, с использованием ультразвуковой технологии. Это позволяет значительно повысить прочность и долговечность соединения. Также мы активно работаем над созданием алмазных роликов с улучшенными абразивными свойствами для работы с новыми материалами и технологиями.

Материалы и их влияние на конечный продукт

Важно учитывать, что выбор металлического основания оказывает существенное влияние на характеристики конечного продукта. Мы работаем с различными металлами – от стали и чугуна до алюминия и титана. Каждый металл имеет свои особенности, и требует индивидуального подхода к процессу крепления алмазного слоя. Например, при работе с алюминием необходимо учитывать его высокую теплопроводность и склонность к образованию оксидной пленки. Поэтому мы используем специальные покрытия и методы обработки, чтобы обеспечить надежное соединение.

Кроме того, важен состав и качество используемых материалов. Мы используем только высококачественные материалы от проверенных поставщиков. Это позволяет нам гарантировать высокую надежность и долговечность нашей продукции. Мы также проводим регулярный контроль качества материалов, чтобы исключить возможность использования некачественных компонентов.

Будущее производства алмазных роликов: автоматизация и новые материалы

В будущем мы видим будущее производства **алмазных роликов** в автоматизации и использовании новых материалов. Автоматизация позволит повысить производительность и снизить себестоимость продукции. Мы планируем внедрить робототехнику на производственных линиях для выполнения рутинных операций, таких как загрузка и выгрузка деталей, нанесение клея и контроль качества. Это позволит нам снизить влияние человеческого фактора и повысить точность и надежность производства.

Также мы активно работаем над использованием новых материалов, таких как керамика и композитные материалы. Эти материалы обладают высокой твердостью и износостойкостью, что позволит нам создавать алмазные ролики с улучшенными характеристиками. Мы также изучаем возможности использования нанотехнологий для повышения свойств алмазного наполнителя.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Алмазный ролик для шлифовки патрона замка воздушной двери

Алмазный ролик для шлифовки патрона замка воздушной двери -

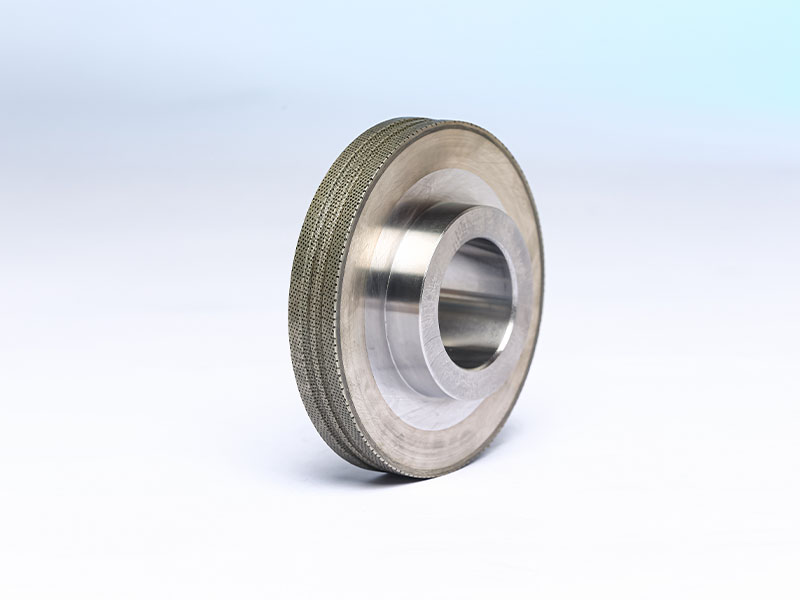

Шарнир равных угловых скоростей

Шарнир равных угловых скоростей -

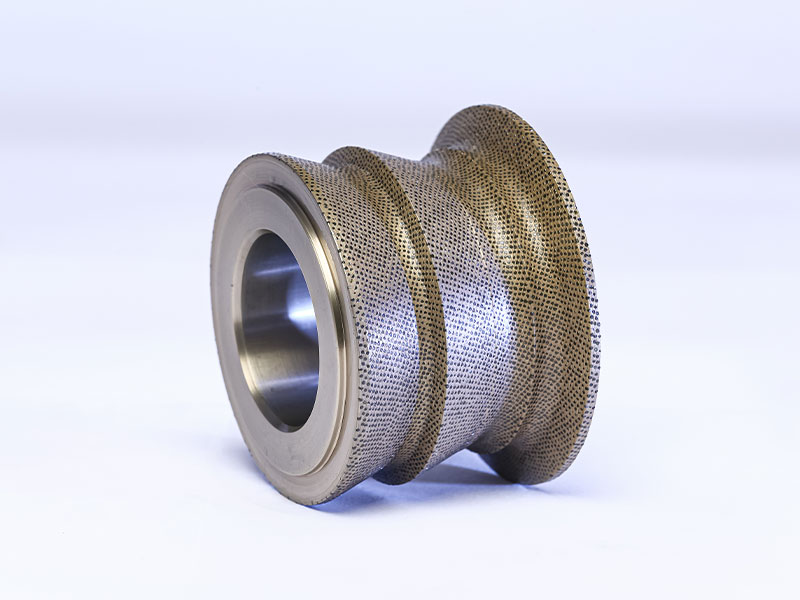

Циклоидальный алмазный ролик

Циклоидальный алмазный ролик -

Категория Текстиль Ролик для стрижки шерсти

Категория Текстиль Ролик для стрижки шерсти -

Слайдерный спеченный ролик

Слайдерный спеченный ролик -

Коллекция роликов 1

Коллекция роликов 1 -

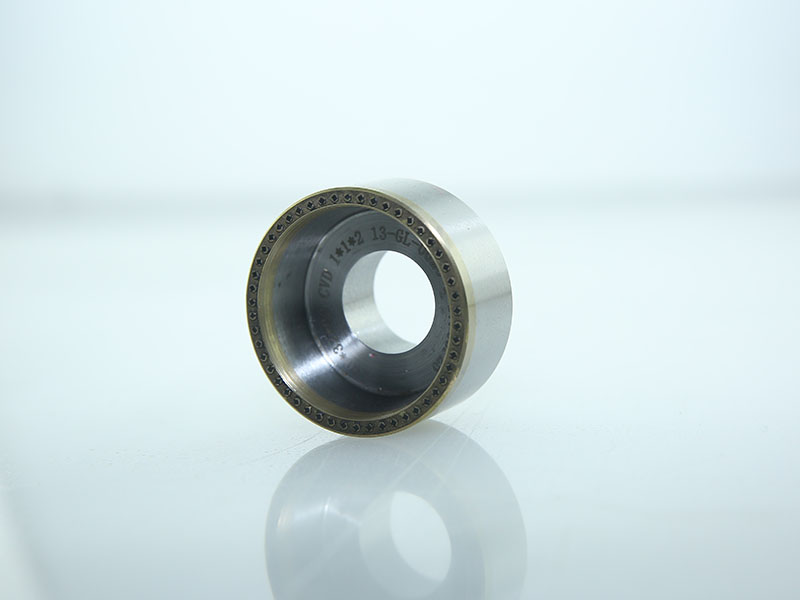

Кольцо седла клапана

Кольцо седла клапана -

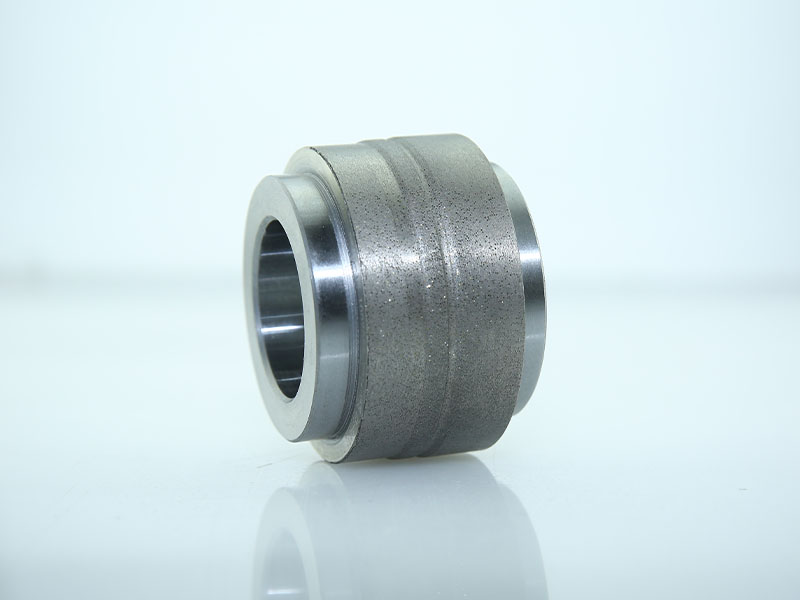

Поршневые кольца

Поршневые кольца -

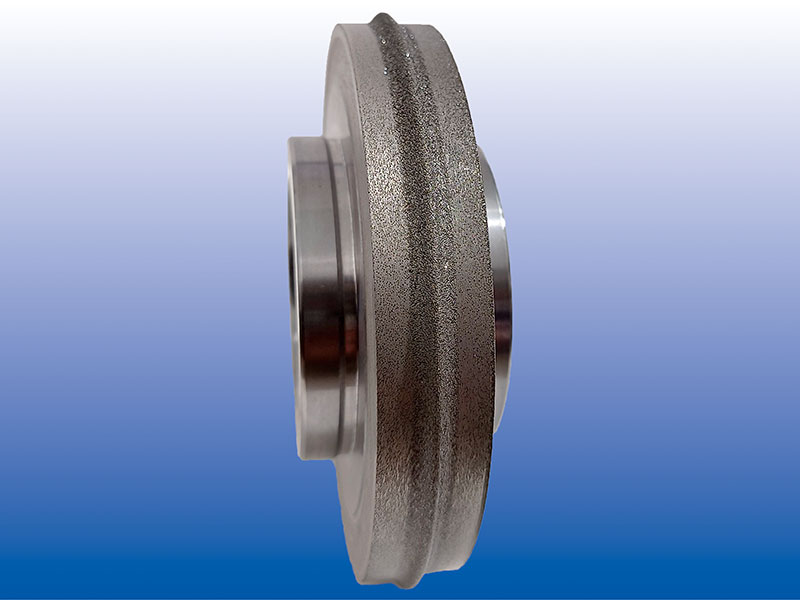

Подшипниковый фланцевый ролик

Подшипниковый фланцевый ролик -

Алмазный ролик с игольчатым клапаном

Алмазный ролик с игольчатым клапаном -

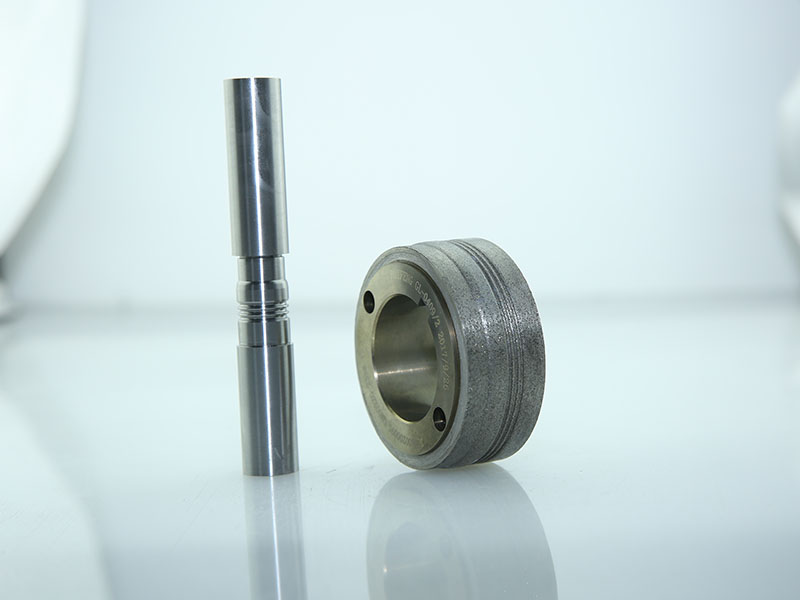

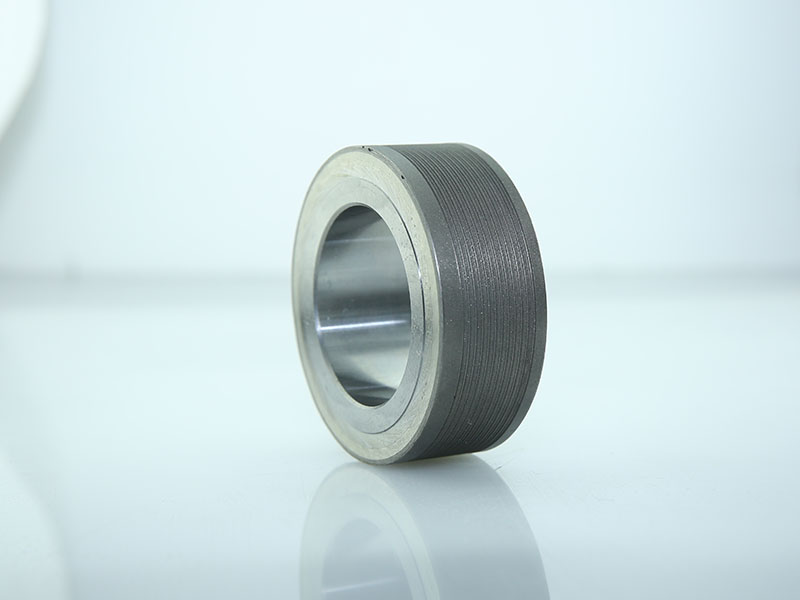

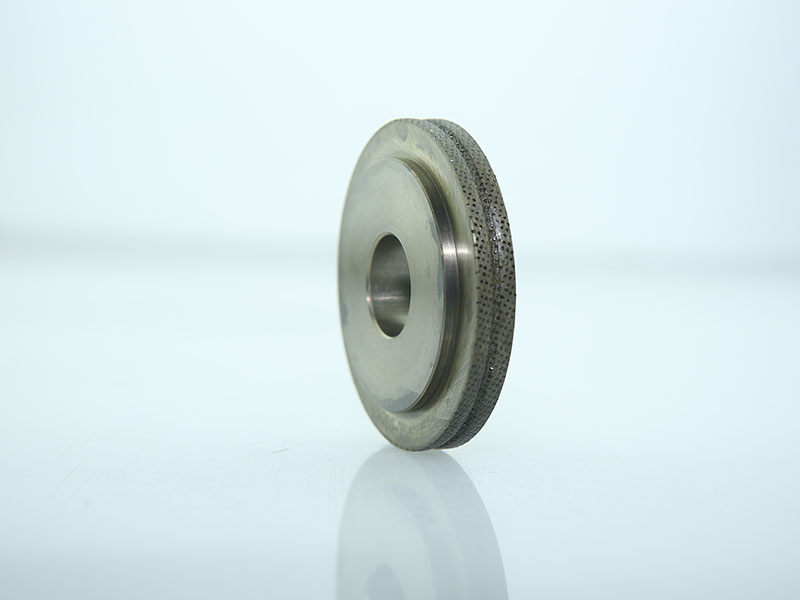

Миниатюрный подшипниковый ролик

Миниатюрный подшипниковый ролик -

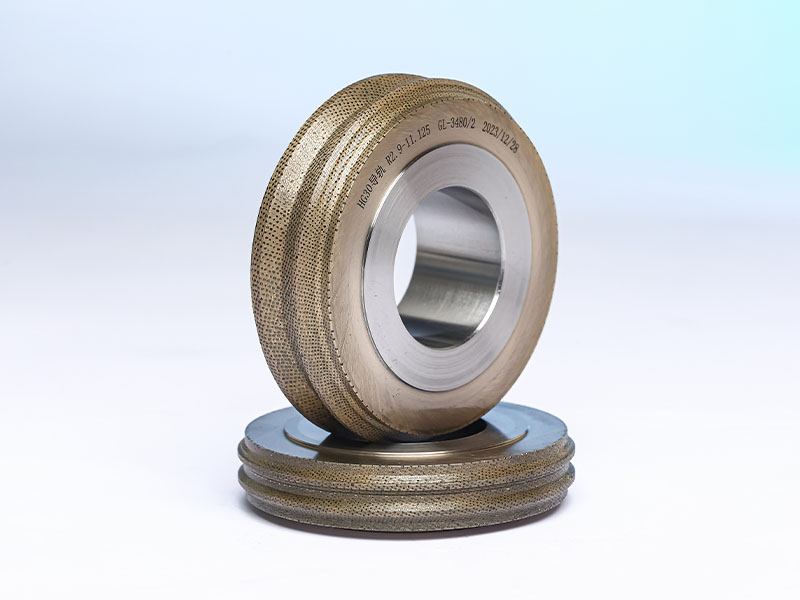

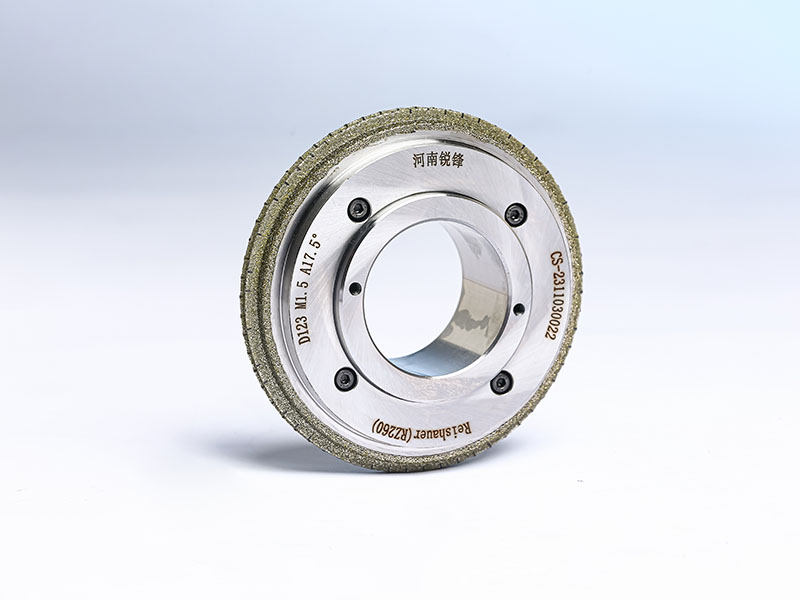

Высокоэффективный алмазный шлифовальный круг

Высокоэффективный алмазный шлифовальный круг

Связанный поиск

Связанный поиск- Завод по производству роликов для алмазных сверл P 3000

- Алмазная правка для шлифовальных кругов завод

- Китайские алмазные корончатые сверла для бетона (мм)

- Алмазная продукция для производителей измерительных и режущих инструментов

- алмазные диски по асфальту 350

- Размер зерна шлифовального круга завод

- марки сверхтвердых абразивных материалов

- Машиностроительный завод

- Китайские шлифовальные станки для фрез

- Алмазные режущие и шлифовальные инструменты завод