Завод по производству алмазных роликов для резки керамической плитки

Завод по производству алмазных роликов для резки керамической плитки – тема, которая часто вызывает много вопросов, особенно у тех, кто только начинает интересоваться этой сферой. Многие считают, что это простой процесс – взять алмаз, прикрепить его к ролику, и готово. Но это далеко не так. Реальность гораздо сложнее, и от понимания нюансов зависит качество конечного продукта и, как следствие, эффективность работы плиточного завода. В этой статье я попытаюсь поделиться опытом, основанным на моей работе в этой области. Не буду скрывать, было много ошибок и неудач, но именно они помогли мне понять, что действительно важно.

Основные этапы производства и потенциальные сложности

В целом, процесс производства алмазных роликов для резки керамической плитки можно разделить на несколько основных этапов: подготовка алмазного зерна, его равномерное распределение по поверхности носителя, формирование профиля ролика, термообработка и контроль качества. Кажется, все довольно понятно, но на каждом этапе подстерегают свои сложности. Например, выбор алмазного зерна – это целая наука. Разные типы алмаза имеют разную твердость и износостойкость, и неправильный выбор может значительно сократить срок службы ролика. Дальше – адгезив. Он должен обеспечивать надежное сцепление алмаза с носителем, но при этом не создавать напряжения, которые могут привести к растрескиванию алмаза. Мы однажды потратили немало времени и денег на разработку специального адгезива для одного конкретного типа керамики. Оказалось, что простого адгезива недостаточно, нужно было подобрать оптимальный состав и метод нанесения. Это был довольно болезненный, но ценный опыт.

Самой сложной задачей, на мой взгляд, является формирование профиля ролика. Он должен соответствовать конкретному типу керамической плитки и обеспечивать чистый и ровный рез. Здесь уже во многом требуется опыт и интуиция. Современное оборудование позволяет автоматизировать этот процесс, но даже в этом случае необходимо постоянное наблюдение и корректировка параметров. Я видел, как дорогостоящие станки превращались в бесполезные куски металла из-за неправильной настройки профиля. И это не только финансовые потери, но и просто нервотрепка. Кроме того, важно учитывать факторы, влияющие на износ ролика, такие как скорость резки, давление и температура. Неправильная эксплуатация может привести к преждевременному износу и снижению эффективности резка.

Материалы и их влияние на качество продукта

Выбор материалов – это еще один критически важный аспект производства алмазных роликов для резки керамической плитки. Носитель ролика может быть изготовлен из различных материалов: стали, алюминия, пластика. Каждый материал имеет свои преимущества и недостатки. Сталь обеспечивает высокую прочность и износостойкость, но может быть подвержена коррозии. Алюминий легче и устойчив к коррозии, но менее прочен. Пластик самый легкий, но наименее прочный. Выбор материала зависит от конкретных требований к ролику и условий его эксплуатации. Мы в ООО Хэнань Руйфэн Алмазные Изделия стараемся использовать только высококачественные материалы от проверенных поставщиков. Это позволяет нам гарантировать долговечность и надежность наших продуктов. Иногда, например, в очень специфичных условиях, мы экспериментируем с композитными материалами, сочетающими в себе преимущества разных типов.

Алмазное зерно также имеет большое значение. Оно бывает разной степени помола, что влияет на шероховатость поверхности ролика и качество реза. Более крупный помол обеспечивает более быстрый рез, но при этом может оставлять более грубую поверхность. Более мелкий помол обеспечивает более чистый и гладкий рез, но при этом резка идет медленнее. Оптимальный выбор степени помола зависит от типа керамической плитки и требуемой точности реза. Наше предприятие постоянно следит за новинками в области алмазных зерен и внедряет самые передовые технологии. Мы сотрудничаем с несколькими производителями алмазов, чтобы иметь возможность предложить нашим клиентам широкий выбор продуктов.

Контроль качества: гарантия надежности

Контроль качества – это неотъемлемая часть производства алмазных роликов для резки керамической плитки. На каждом этапе производства осуществляется контроль качества, начиная от входного контроля материалов и заканчивая финальным тестированием готовых изделий. Мы используем различные методы контроля, включая визуальный осмотр, измерительные приборы и испытания на износостойкость. Особое внимание уделяется равномерности распределения алмазного зерна по поверхности носителя. Неравномерное распределение может привести к неравномерному износу ролика и снижению эффективности резка. Мы также проверяем качество адгезива и профиль ролика.

Недавно мы столкнулись с проблемой, когда большое количество роликов не прошло контроль качества из-за дефектов адгезии. Пришлось провести тщательный анализ причин, выявить проблему и внести изменения в технологический процесс. Это был неприятный эпизод, но он показал нам, насколько важен контроль качества на каждом этапе производства. Мы инвестировали в новое оборудование для контроля адгезии и обучили персонал новым методам работы. В результате мы смогли значительно снизить количество брака и повысить качество продукции. Мы уверены, что только строгий контроль качества позволяет нам поставлять нашим клиентам надежные и долговечные алмазные ролики для резки керамической плитки.

Будущее производства: новые технологии и тенденции

Производство алмазных роликов для резки керамической плитки постоянно развивается. Появляются новые технологии и материалы, которые позволяют улучшить качество и повысить эффективность роликов. Например, разрабатываются новые методы нанесения алмазного зерна, которые обеспечивают более равномерное распределение и снижают риск растрескивания. Также активно внедряются новые материалы для носителей роликов, которые обладают повышенной прочностью и износостойкостью. Мы следим за всеми новинками в этой области и постоянно внедряем их в наше производство. Например, в последнее время мы начали экспериментировать с использованием роботизированных систем для формирования профиля роликов. Это позволяет нам повысить точность и скорость производства. И, конечно, мы активно развиваем онлайн-сервисы для поддержки клиентов, чтобы оперативно отвечать на их вопросы и решать возникающие проблемы.

В заключение, хотел бы сказать, что производство алмазных роликов для резки керамической плитки – это сложный и ответственный процесс, требующий опыта, знаний и постоянного совершенствования. Мы в ООО Хэнань Руйфэн Алмазные Изделия гордимся тем, что являемся частью этой индустрии и вносим свой вклад в развитие отрасли. Надеюсь, эта статья была полезной для вас и помогла вам лучше понять особенности этого процесса. Если у вас есть какие-либо вопросы, пожалуйста, обращайтесь к нам – мы всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокоэффективный алмазный шлифовальный круг

Высокоэффективный алмазный шлифовальный круг -

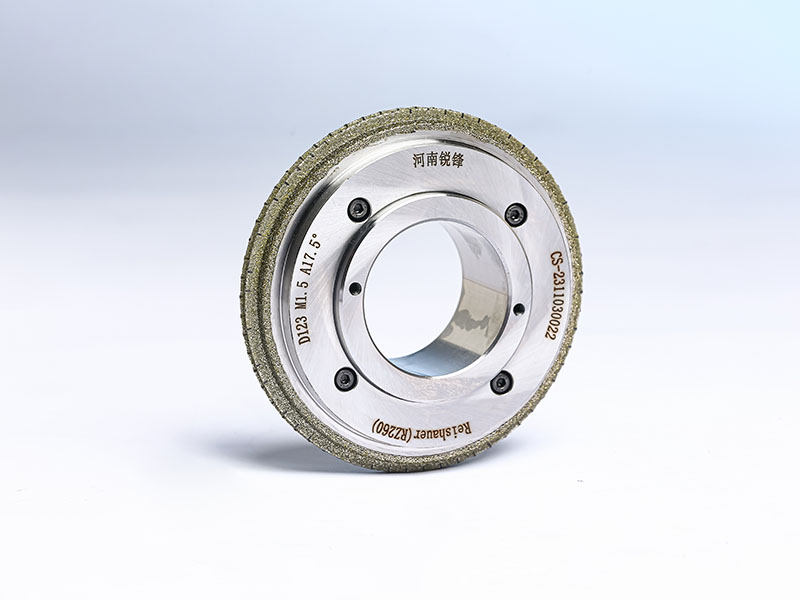

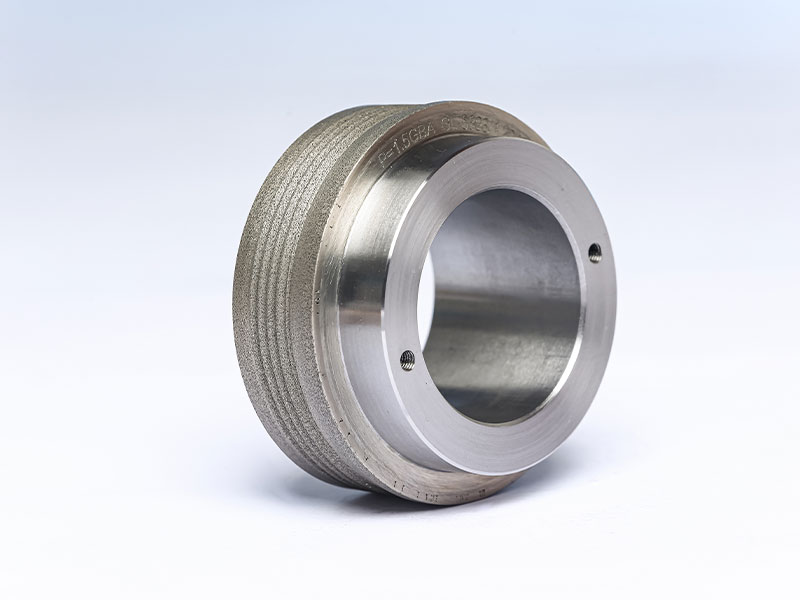

Резьбовой многопроволочный алмазный ролик

Резьбовой многопроволочный алмазный ролик -

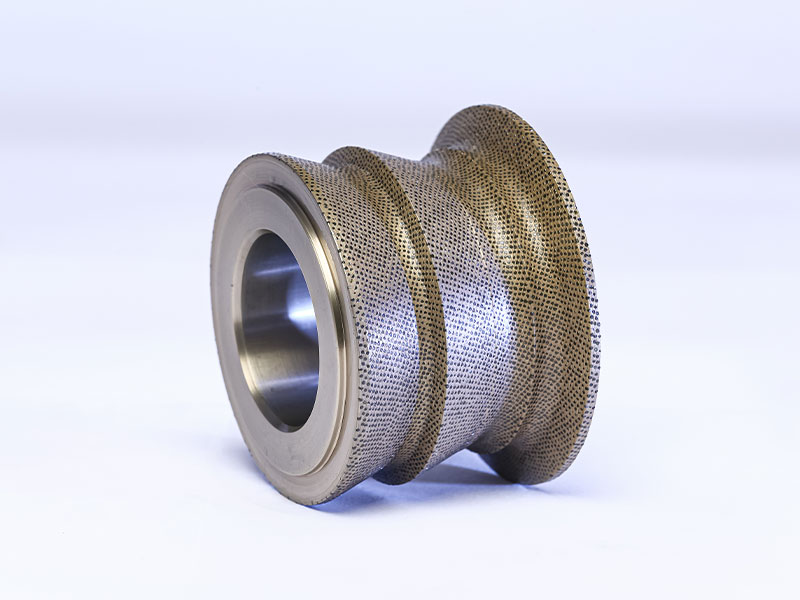

Ролик с зубчатым лезвием

Ролик с зубчатым лезвием -

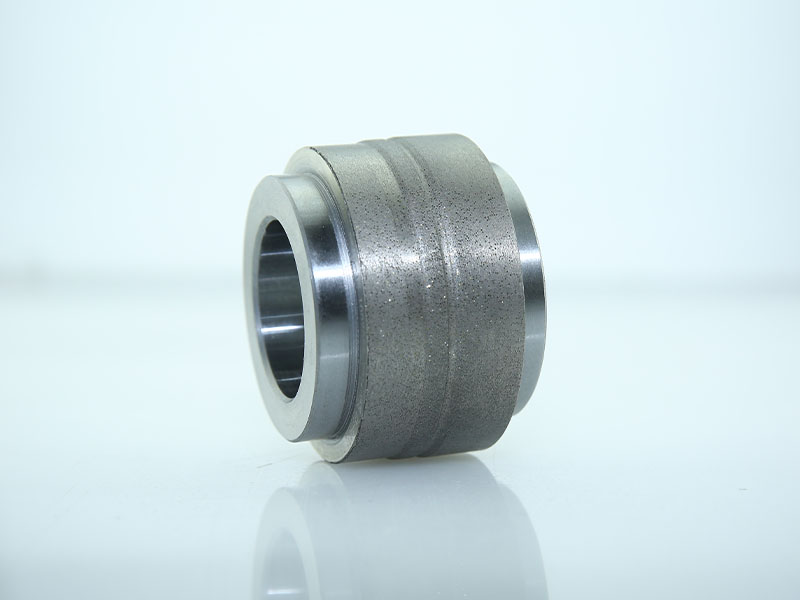

Ролик с подшипниковым покрытием

Ролик с подшипниковым покрытием -

Кольцо седла клапана

Кольцо седла клапана -

Подшипники колес

Подшипники колес -

Шарнир равных угловых скоростей

Шарнир равных угловых скоростей -

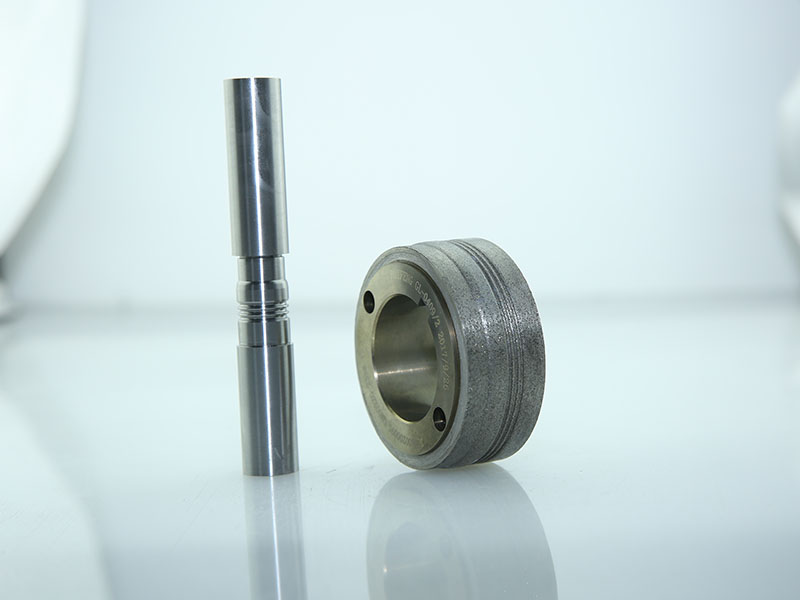

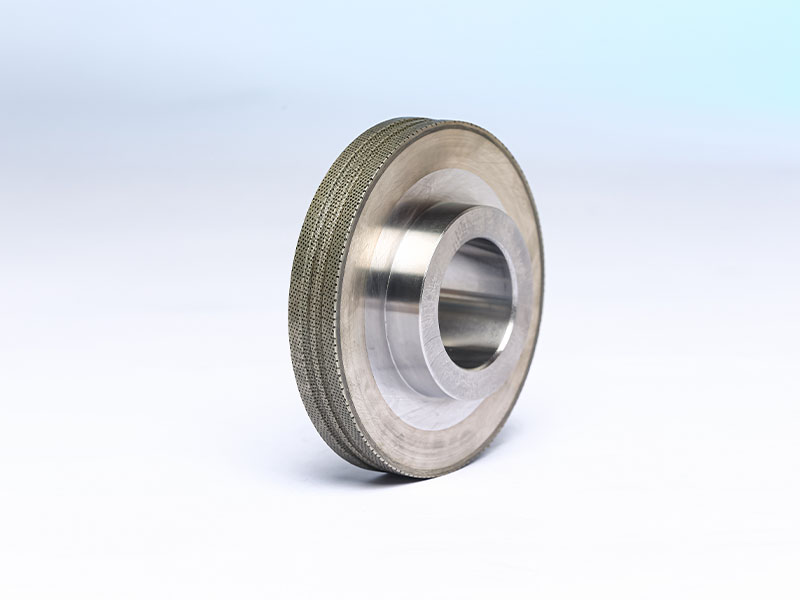

Бесцентровой наружный круглошлифовальный ролик

Бесцентровой наружный круглошлифовальный ролик -

Слайдерный спеченный ролик

Слайдерный спеченный ролик -

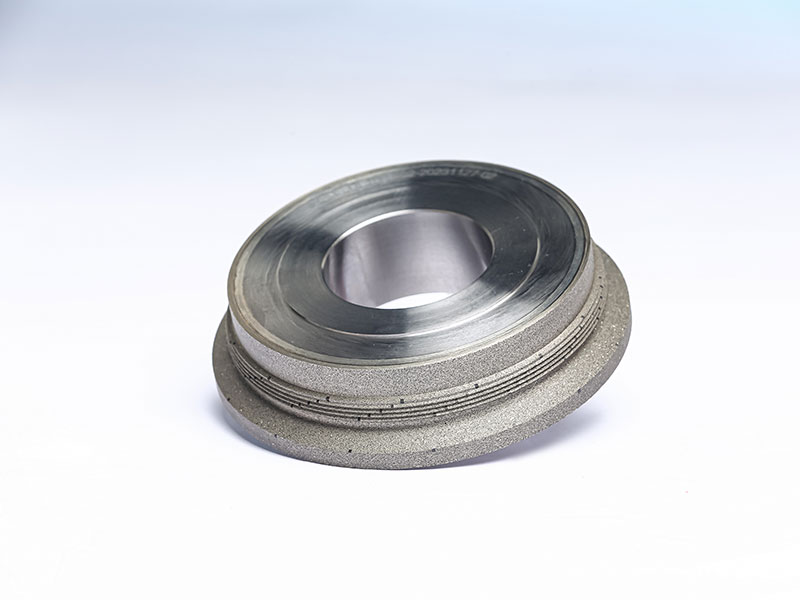

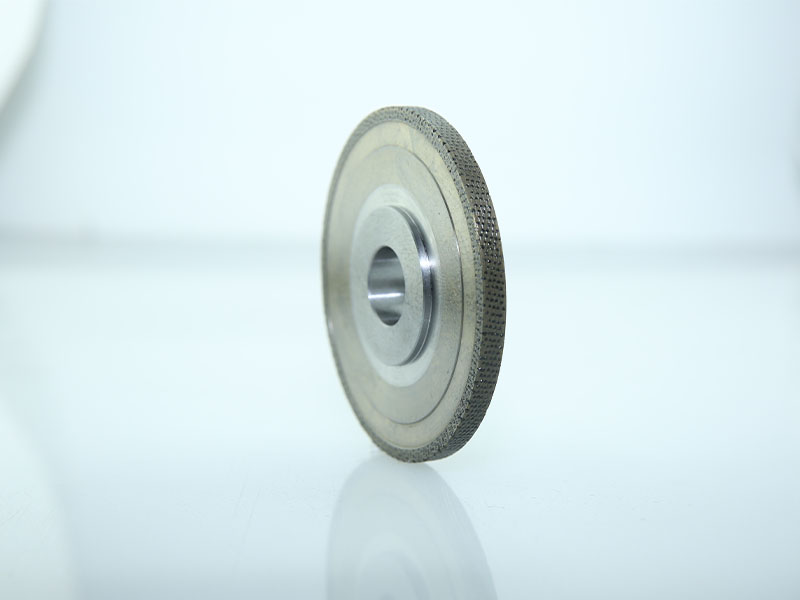

Профильный алмазный шлифовальный круг

Профильный алмазный шлифовальный круг -

Ролик для формовки пильного полотна

Ролик для формовки пильного полотна -

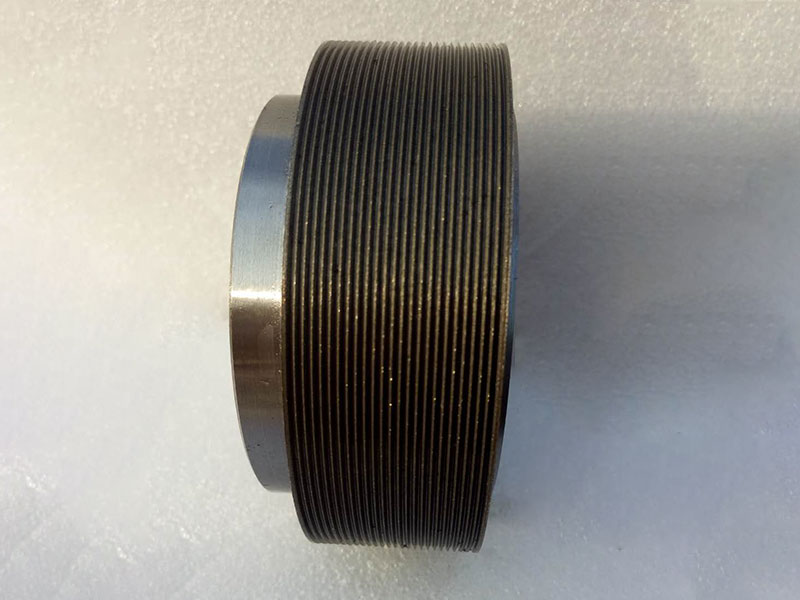

Резьбовой ролик

Резьбовой ролик

Связанный поиск

Связанный поиск- Поставщики Алмазные карандаши для шлифовальных кругов

- круг алмазный отрезной по бетону 230

- Завод по производству суперабразивов

- Алмазный отрезной диск для бетона 230 цена завод

- Производители абразивных станков

- круг абразивный шлифовальный 150мм

- Завод по производству удлинителей для алмазных сверл

- Производители алмазных режущих инструментов

- Поставщик алмазного ролика ik5702

- Алмазный отрезной круг бит 230 22 Core Производитель