Завод по производству алмазных роликов для резки плитки

Завод по производству алмазных роликов для резки плитки – это не просто производство, это тонкий баланс материаловедения, механики и контроля качества. Многие начинающие предприниматели недооценивают сложность этого процесса, думая, что достаточно купить оборудование и начать. Но на деле, именно в деталях, в нюансах выбора материалов и технологических решений кроется разница между успехом и провалом. В этой статье я хочу поделиться своим опытом, основанным на работе в сфере производства алмазных инструментов – от теоретических разработок до реальных производственных процессов.

Основные этапы производства и ключевые проблемы

Начнем с общих этапов. Производство алмазных роликов включает в себя несколько ключевых стадий: подготовка алмазной крошки, формирование композиции, прессование, термическая обработка и, наконец, шлифовка и полировка. Каждая из этих стадий сопряжена со своими особенностями и потенциальными проблемами. Например, выбор алмазной крошки – это целый квест. Разные типы алмазов, размеры частиц, их распределение – все это напрямую влияет на долговечность и производительность готового ролика. Иногда бывает, что 'хороший' алмаз, который хорошо себя показывает в лабораторных условиях, совершенно не подходит для промышленного применения. Потому что, как показывает практика, реальные нагрузки на ролик сильно отличаются от того, что симулируется.

Особенно сложной задачей является достижение равномерного распределения алмазов в матрице. Неправильное распределение приводит к неравномерному износу и снижению эффективности резки. Мы столкнулись с ситуацией, когда изначально выбранная технологическая схема оказалась неэффективной, и потребовались серьезные изменения в процессе смешивания и прессования. Часто это требует значительных инвестиций в оборудование и пересмотра всего производственного цикла.

Выбор материалов для матрицы: прочность и износостойкость

Матрица – это, пожалуй, самый важный элемент алмазного ролика. От ее прочности и износостойкости напрямую зависит срок службы всего инструмента. Обычно используют стальные матрицы, но выбор марки стали и ее обработки играет ключевую роль. Мы экспериментировали с различными типами стали, и выяснилось, что не всегда самая дорогая и 'премиальная' сталь обеспечивает наилучший результат. Иногда оптимальным оказывается сочетание нескольких марок стали с разными свойствами. Например, сочетание высокой прочности с хорошей пластичностью.

Не стоит недооценивать важность обработки матрицы. Наличие микротрещин или дефектов поверхности может существенно снизить ее прочность и привести к преждевременному разрушению. Используем современные методы контроля качества, такие как микроскопия и спектральный анализ, чтобы выявить и устранить эти недостатки. Еще один интересный момент – нанесение специального покрытия на матрицу для повышения ее износостойкости. Это может быть либо твердосплавное покрытие, либо покрытие на основе керамических материалов.

Термическая обработка: ключ к долговечности

Термическая обработка – это не просто нагрев и охлаждение, это сложный процесс изменения микроструктуры материала матрицы, направленный на повышение ее твердости и износостойкости. Мы используем различные методы термической обработки, включая закалку, отпуск и нормализацию, в зависимости от марки стали и требуемых свойств. Ошибки в термической обработке могут привести к появлению внутренних напряжений, которые негативно сказываются на прочности и долговечности ролика. Поэтому очень важно строго контролировать температуру и время выдержки в печи.

Один из сложных моментов - это контроль ?? (cracking) матрицы во время термической обработки. Особенно это актуально для матриц из высокоуглеродистой стали. Чтобы минимизировать риск возникновения ??, мы используем специальные технологии охлаждения и контролируем состав газовой среды в печи. Также важен правильный выбор термообработки – иногда для конкретной марки стали и геометрии ролика требуется уникальный технологический режим. Мы сейчас активно изучаем методы плазменной закалки, которые позволяют добиться более равномерного распределения температуры и снизить риск возникновения ??.

Контроль качества: гарантия надежности

Контроль качества на всех этапах производства – это неотъемлемая часть нашей работы. Мы используем различные методы контроля, включая визуальный осмотр, измерительный контроль и механические испытания. Визуальный осмотр позволяет выявить очевидные дефекты, такие как трещины, сколы и царапины. Измерительный контроль позволяет проверить размеры и геометрию ролика. Механические испытания, такие как испытания на износостойкость и прочность, позволяют оценить соответствие ролика требованиям заказчика.

Особое внимание мы уделяем контролю качества алмазного слоя. Мы используем микроскопию и спектральный анализ для проверки равномерности распределения алмазов и их размера. Также проверяем адгезию алмазного слоя к матрице. Наши клиенты часто задают вопрос о возможности проведения долгосрочных испытаний алмазных роликов в реальных условиях. В настоящее время мы работаем над созданием собственной тестовой площадки, которая позволит нам более точно оценить надежность и производительность наших изделий. На данный момент, мы сотрудничаем с несколькими предприятиями по производству плитки для проведения полевых испытаний.

Ключевые выводы и перспективы

Производство алмазных роликов для резки плитки – это сложный и многогранный процесс, требующий глубоких знаний и опыта. Ошибки на любом этапе производства могут привести к снижению качества и долговечности готового изделия. Ключевыми факторами успеха являются правильный выбор материалов, оптимальная технологическая схема и строгий контроль качества. Мы постоянно работаем над улучшением наших технологий и расширением ассортимента продукции.

В будущем планируем активно развивать направление производства алмазных роликов для резки других материалов, таких как керамогранит и натуральный камень. Также рассматриваем возможность внедрения новых технологий, таких как 3D-печать алмазных инструментов. Мы уверены, что благодаря постоянному совершенствованию и инновациям, ООО Хэнань Руйфэн Алмазные Изделия сможет занять лидирующие позиции на рынке производства алмазных инструментов.

Мы всегда открыты к сотрудничеству и готовы предоставить профессиональную консультацию по вопросам выбора и использования алмазных роликов. Наш сайт: https://www.rfjgs.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

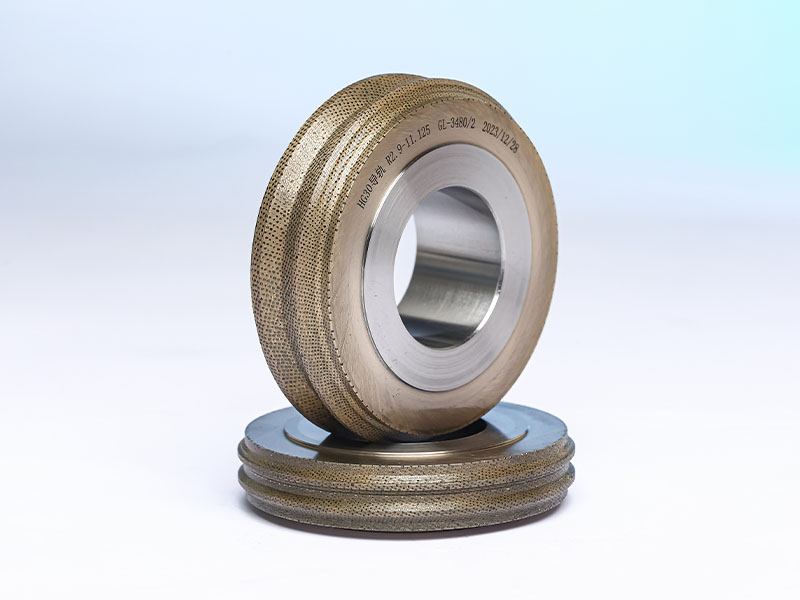

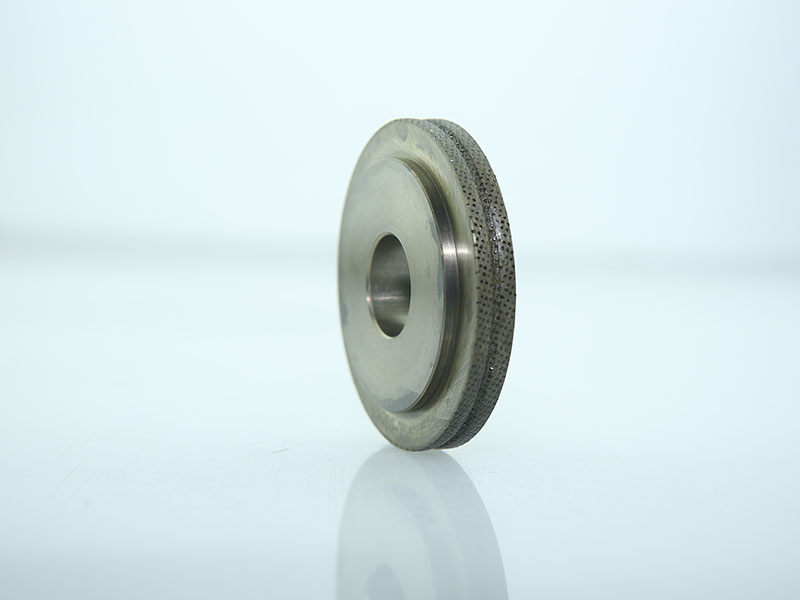

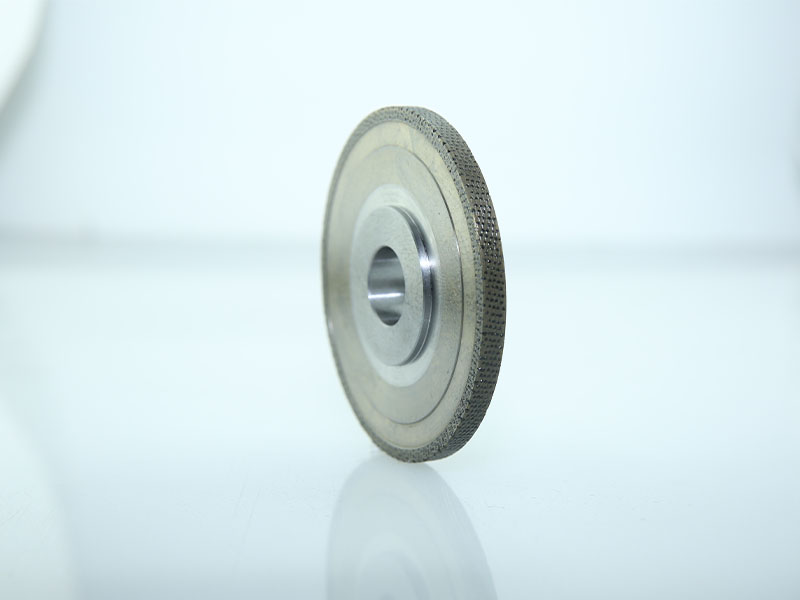

Ролик шлифовального круга CBN

Ролик шлифовального круга CBN -

Коллекция роликов 1

Коллекция роликов 1 -

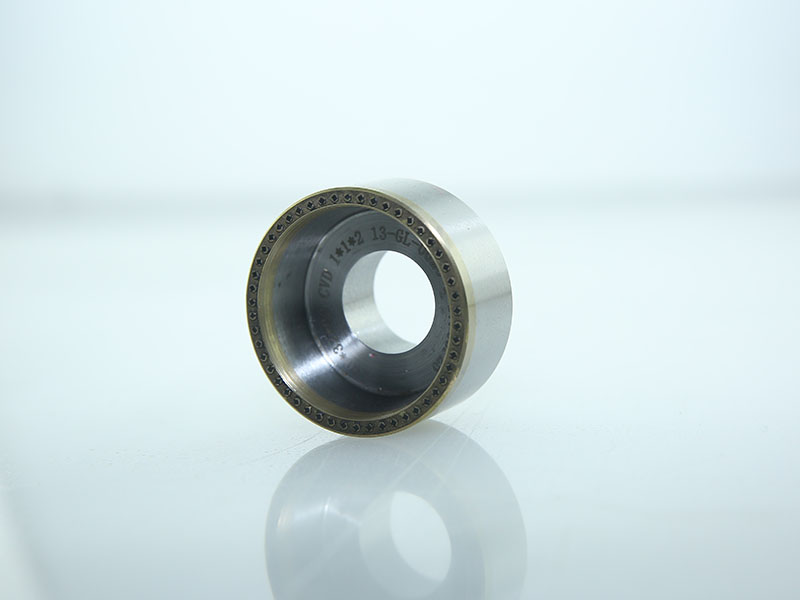

Миниатюрный подшипниковый ролик

Миниатюрный подшипниковый ролик -

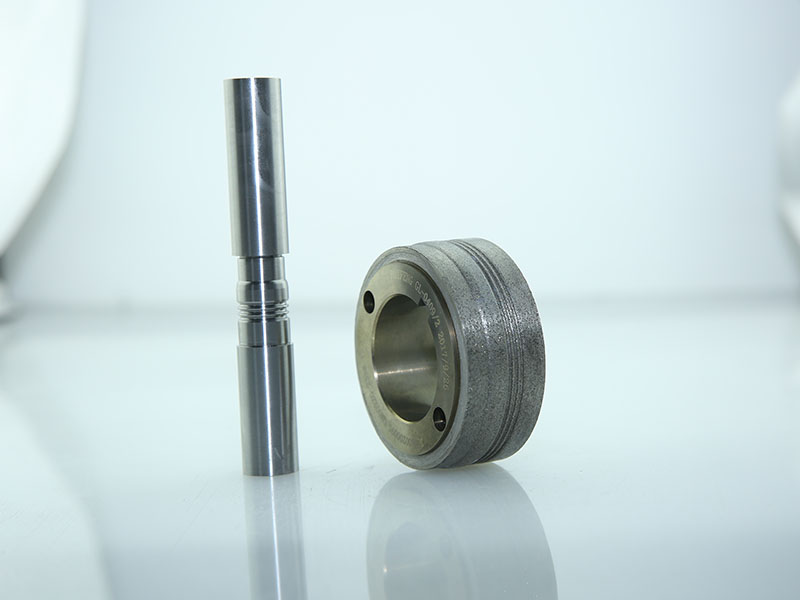

Алмазный ролик для сверла

Алмазный ролик для сверла -

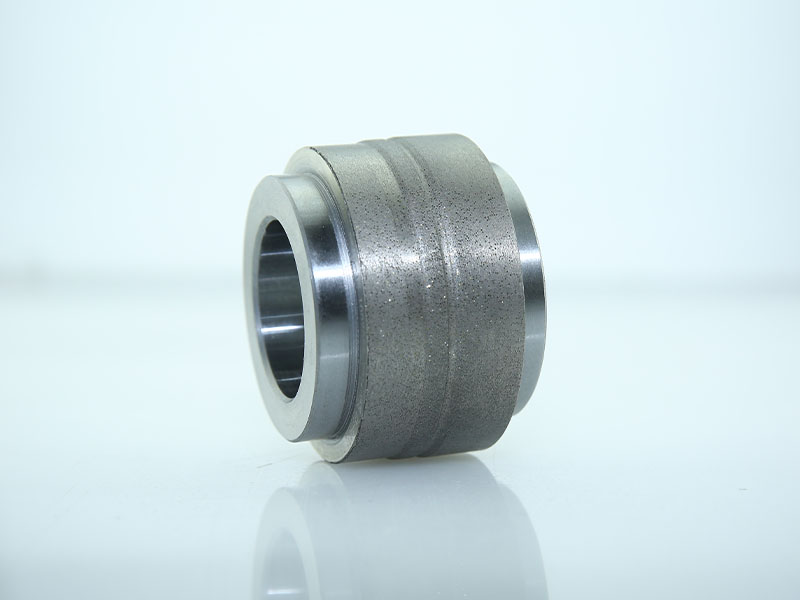

Циклоидальный алмазный ролик

Циклоидальный алмазный ролик -

Категория Текстиль Ролик для стрижки шерсти

Категория Текстиль Ролик для стрижки шерсти -

Алмазный ролик для шлифовки патрона замка воздушной двери

Алмазный ролик для шлифовки патрона замка воздушной двери -

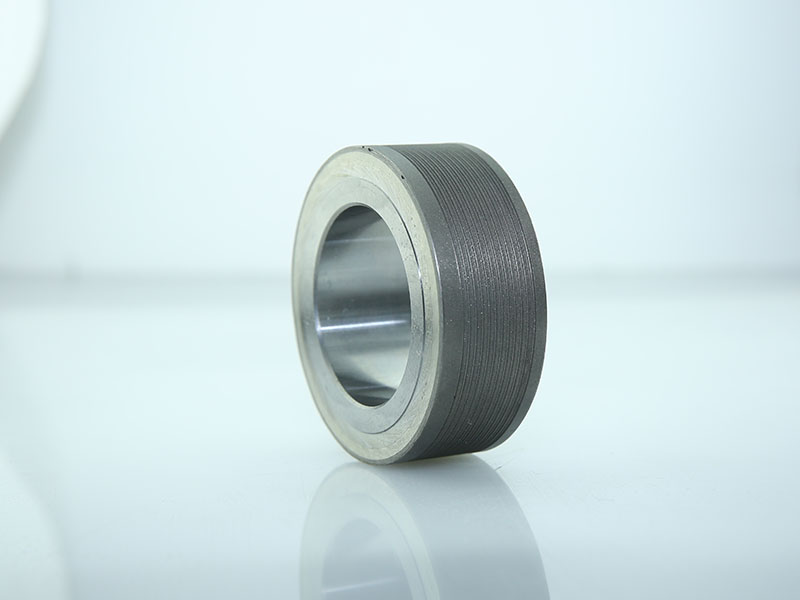

Слайдерный спеченный ролик

Слайдерный спеченный ролик -

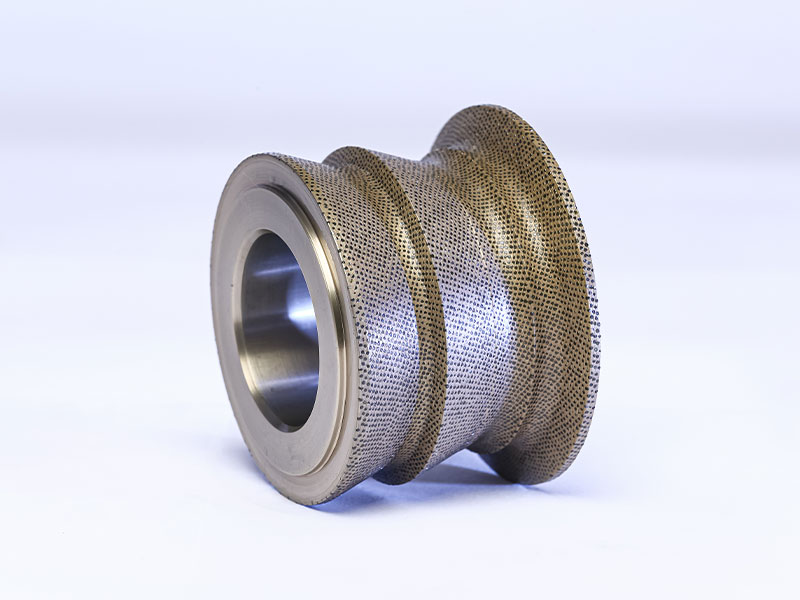

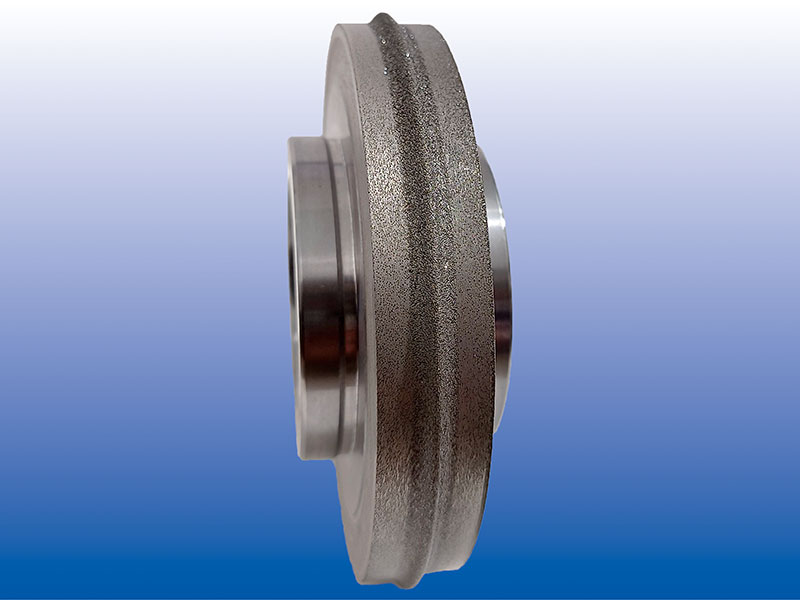

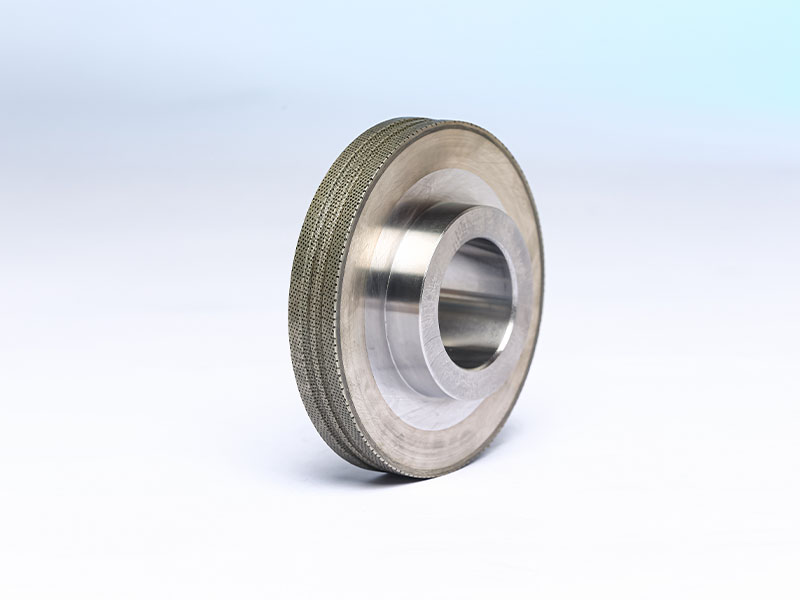

Бесцентровой наружный круглошлифовальный ролик

Бесцентровой наружный круглошлифовальный ролик -

Алмазный ролик с игольчатым клапаном

Алмазный ролик с игольчатым клапаном -

Конические роликовые подшипники

Конические роликовые подшипники -

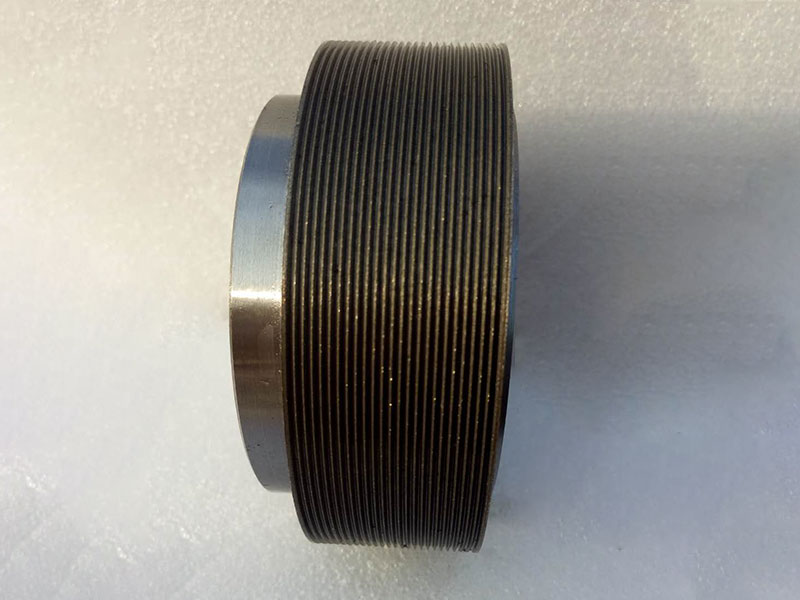

Резьбовой многопроволочный алмазный ролик

Резьбовой многопроволочный алмазный ролик

Связанный поиск

Связанный поиск- алмазный отрезной инструмент

- Абразивные шлифовальные круги с аэродинамическим профилем завод

- Алмазный шлифовальный круг 150 производителей

- Бренд Superabrasives Производители

- ГОСТ Абразивы Производители

- Заточка алмазных инструментов Производители

- абразивный инструмент купить

- круг алмазный отрезной по бетону 125

- Поставщики заточки алмазных инструментов

- Алмазные шлифовальные круги для шлифовальных инструментов производители