Завод по производству алмазных шлифовальных инструментов

Завод по производству алмазных шлифовальных инструментов – это, казалось бы, узкая ниша, но на самом деле, рынок постоянно меняется. Многие считают, что это просто замена абразивного материала на алмаз, но это далеко не так. Мы видим, как меняются требования к точности, долговечности и стоимости продукции. Эта статья – попытка поделиться опытом, который мы накопили в ООО Хэнань Руйфэн Алмазные Изделия с момента основания в 2015 году. Будем говорить прямо, сегодня просто произвести алмазный инструмент недостаточно, нужно думать о всей цепочке: от выбора сырья до контроля качества готовой продукции.

От выбора алмаза до геометрии резца

Начать стоит с самого важного – с алмаза. Люди часто думают, что все алмазы одинаковы, что главное – это чистота. Это не так. Для производства инструментов используются алмазы разных сортов, с разной структурой, разным размером зерна. Выбор алмаза – это, по сути, компромисс между стоимостью, твердостью и износостойкостью. Мы часто сталкиваемся с ситуациями, когда клиенты выбирают самый дешевый вариант, а затем жалуются на быстрое износ. Приходится объяснять, что дешевый алмаз – это, как правило, дешевая технология и менее предсказуемые характеристики. И конечно же, не стоит забывать о геометрии будущего резца. Здесь тоже есть множество нюансов. Радиус закругления, форма канавок, угол заточки – всё это влияет на производительность и долговечность инструмента.

Ранее мы часто видели примеры, когда клиенты заказывали резцы с слишком сложной геометрией, стремясь добиться максимальной производительности. В итоге, такие резцы оказывались сложными в производстве, а их долговечность была не выше, чем у более простых моделей. Оказывается, оптимальная геометрия часто является самой простой. Сейчас мы все больше внимания уделяем оптимизации геометрии с помощью современных CAE-симуляций, чтобы понять, как инструмент будет работать в конкретных условиях.

Проблемы в технологическом процессе

Технологический процесс производства – это отдельная большая тема. Многие считают, что всё сводится к простым станкам и точным размерам. Это тоже не совсем так. Нам часто приходится сталкиваться с проблемами, связанными с охлаждением. При обработке твердых сплавов и алмазов выделяется большое количество тепла, которое может привести к деформации инструмента и ухудшению качества поверхности. Эффективная система охлаждения – это обязательное условие для производства качественных инструментов.

Мы использовали различные системы охлаждения, от традиционных жидкостных до более современных, с использованием охлаждающих паст и аэродинамических систем. Оптимальный выбор зависит от типа инструмента, материала, который обрабатывается, и объема производства. Один из самых сложных проектов – производство алмазных буров для работы с чугуном. Здесь потребовалось разработать специальную систему охлаждения с использованием охлаждающей пасты и подачи СОЖ под высоким давлением. В итоге, удалось добиться значительного увеличения срока службы буров и снижения затрат на обработку.

Опыт работы с различными типами алмазных инструментов

Мы производим широкий спектр алмазных инструментов: резцы для обработки металла, алмазные шлифовальные круги, алмазные буры, фрезы для обработки стекла и керамики. Каждый тип инструмента требует своего подхода к производству. Например, при производстве алмазных буров особое внимание уделяется точности изготовления канавок и равномерности распределения алмазов. Мы используем современные автоматизированные системы для контроля качества, чтобы гарантировать, что каждый бур соответствует нашим высоким стандартам.

Недавно мы работали над проектом по производству алмазных фрез для обработки больших зеркал. Задача была в том, чтобы добиться максимальной гладкости поверхности и избежать царапин. Для этого мы использовали специальные алмазы с высокой чистотой и оптимизировали геометрию фрезы. В результате, удалось получить фрезы, которые обеспечили превосходное качество обработки и значительно увеличили срок службы.

Контроль качества: не просто проверка размеров

Контроль качества – это критически важный этап в производстве алмазных шлифовальных инструментов. Простое измерение размеров – это недостаточно. Нам необходимо контролировать множество параметров: твердость алмаза, равномерность распределения алмазов, геометрию инструмента, отсутствие дефектов.

Мы используем различные методы контроля качества, включая оптический контроль, ультразвуковой контроль и рентгеновский контроль. Оптический контроль позволяет выявить дефекты поверхности и неровности. Ультразвуковой контроль используется для обнаружения внутренних дефектов. Рентгеновский контроль позволяет оценить равномерность распределения алмазов и выявить скрытые дефекты.

Иногда, даже при использовании самых современных методов контроля качества, мы сталкиваемся с неожиданными проблемами. Например, мы заметили, что некоторые резцы, прошедшие все этапы контроля качества, быстро выходили из строя. После тщательного анализа выяснилось, что проблема была связана с небольшими деформациями алмазов, которые не были обнаружены при стандартном контроле. В итоге, мы разработали специальную процедуру проверки алмазов с использованием микроскопии, что позволило исключить дефектные алмазы из производства.

Перспективы развития

Мы видим, что рынок производства алмазных шлифовальных инструментов будет продолжать расти. Это связано с ростом спроса на высокоточные инструменты в различных отраслях промышленности: машиностроении, авиастроении, автомобилестроении, строительстве.

Мы планируем расширять ассортимент выпускаемой продукции, разрабатывать новые типы инструментов и использовать современные технологии производства. Особое внимание мы уделяем автоматизации производственных процессов и внедрению цифровых технологий. Мы также планируем расширить географию продаж и выйти на новые рынки.

Нам кажется важным развивать сотрудничество с исследовательскими институтами и университетами, чтобы быть в курсе последних достижений в области материаловедения и технологии обработки материалов. Только так мы сможем оставаться конкурентоспособными на рынке алмазных шлифовальных инструментов и предлагать нашим клиентам самые современные и эффективные решения.

Наша компания постоянно инвестирует в новые технологии и оборудование. В перспективе планируем внедрение системы машинного обучения для оптимизации технологического процесса и повышения качества продукции. Кроме того, активно исследуем возможности использования нанотехнологий для создания алмазных инструментов с улучшенными характеристиками.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

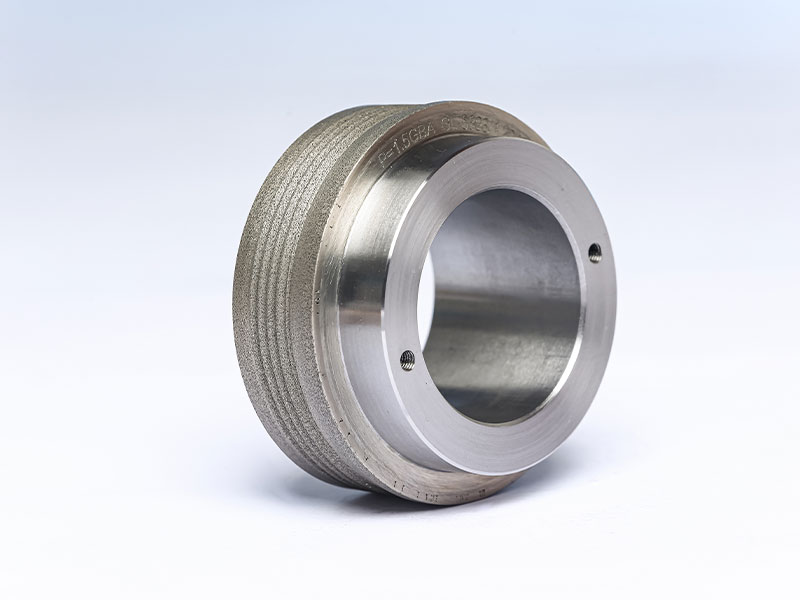

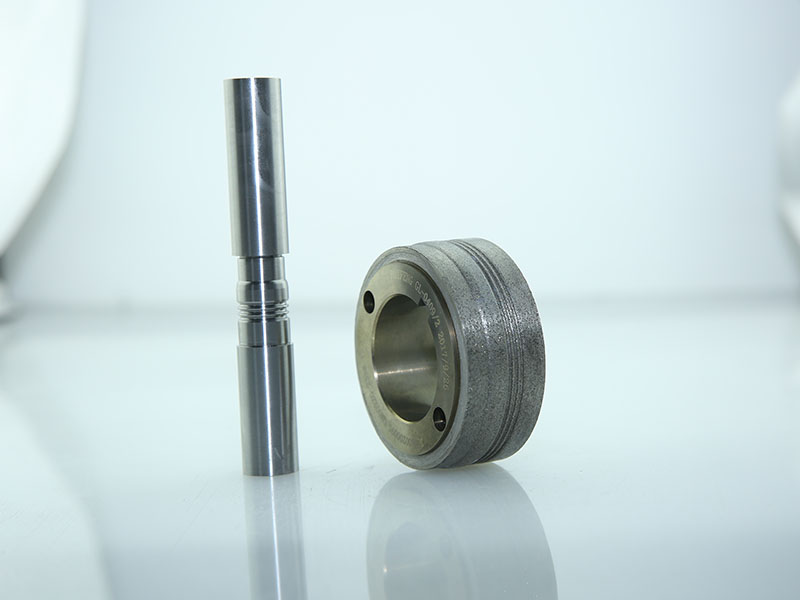

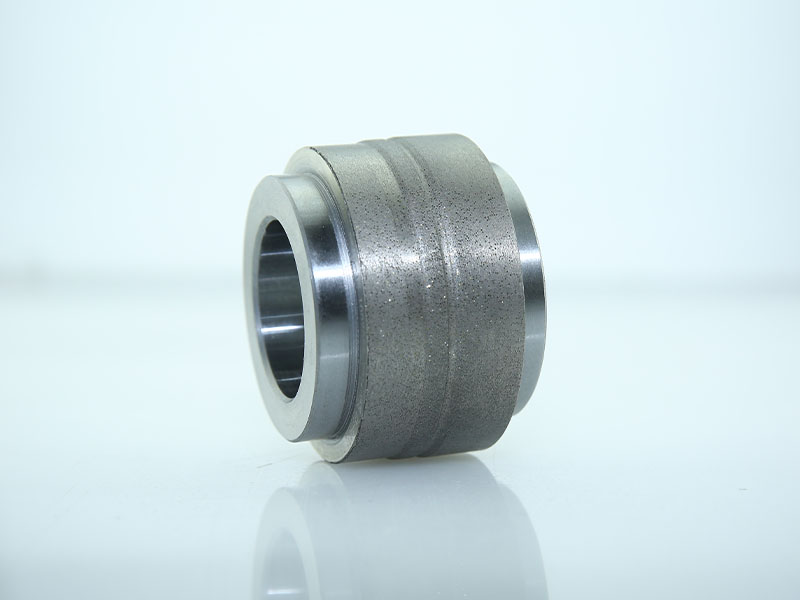

Алмазный ролик для сверла

Алмазный ролик для сверла -

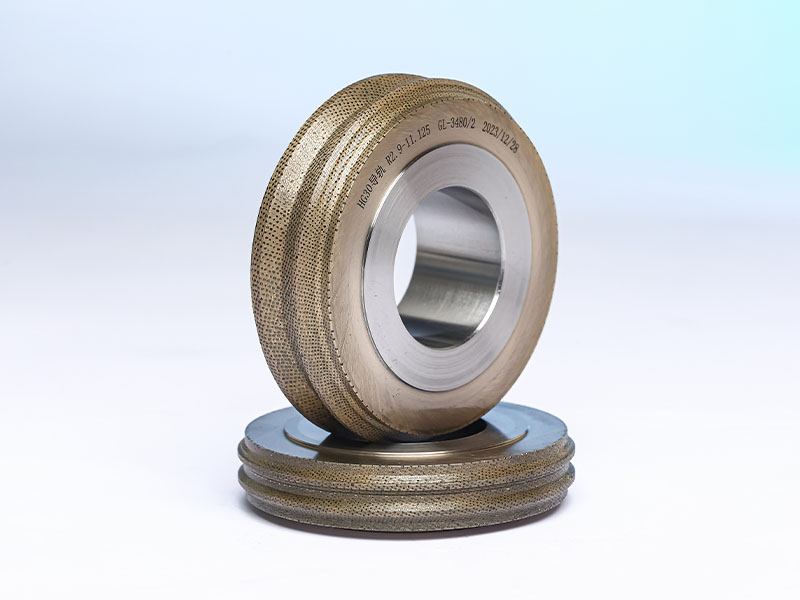

Диск с ЧПУ

Диск с ЧПУ -

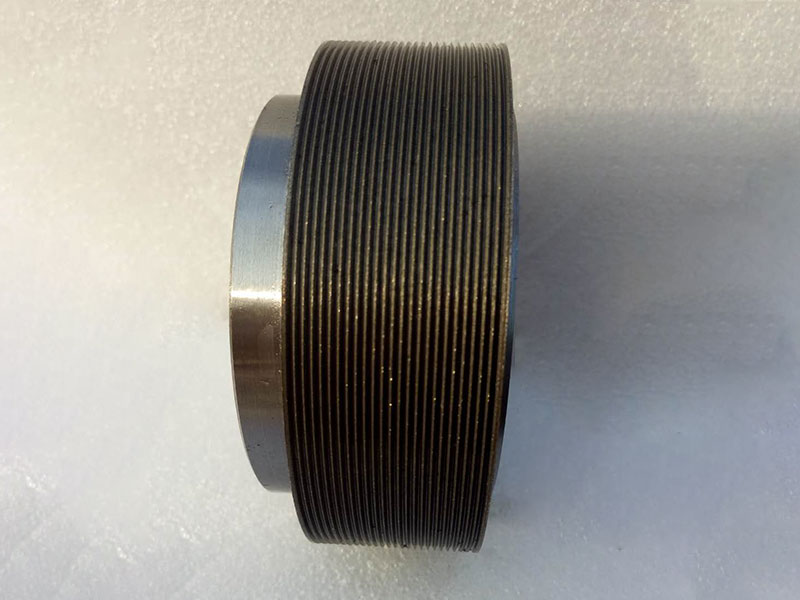

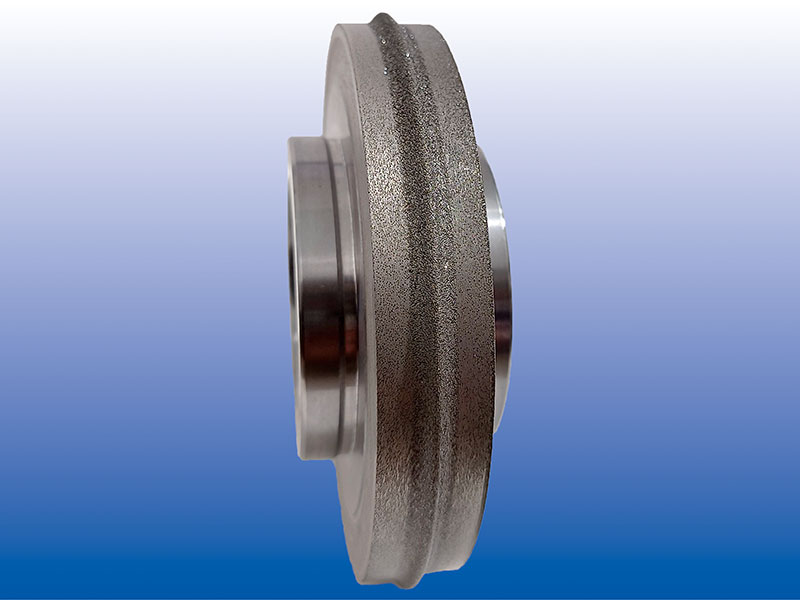

Реечный ролик

Реечный ролик -

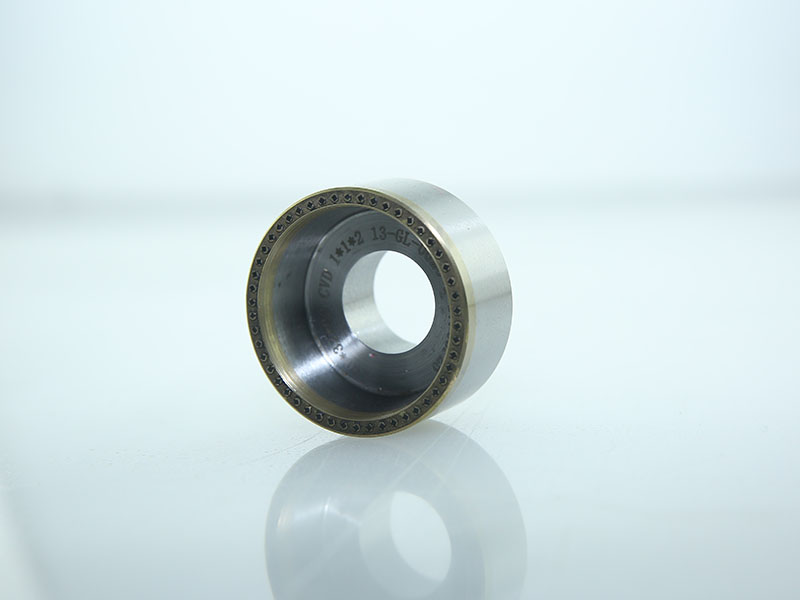

Конические роликовые подшипники

Конические роликовые подшипники -

Алмазный ролик для шлифовки патрона замка воздушной двери

Алмазный ролик для шлифовки патрона замка воздушной двери -

Ролик с зубчатым лезвием

Ролик с зубчатым лезвием -

Ролик с подшипниковым покрытием

Ролик с подшипниковым покрытием -

Направляющий рельс спеченный ролик

Направляющий рельс спеченный ролик -

Циклоидальный алмазный ролик

Циклоидальный алмазный ролик -

Ролик шлифовального круга CBN

Ролик шлифовального круга CBN -

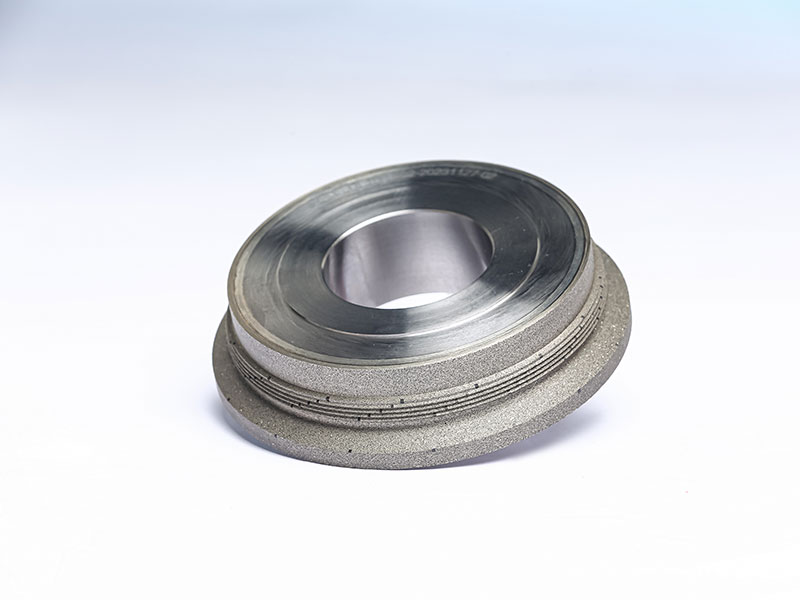

Профильный алмазный шлифовальный круг

Профильный алмазный шлифовальный круг -

Шарнир равных угловых скоростей

Шарнир равных угловых скоростей

Связанный поиск

Связанный поиск- Абразивные круги для шлифовальных станков Поставщики

- Алмазные шлифовальные круги алмазные инструменты производители

- Алмазный отрезной круг для шлифовального станка завод

- Алмазные колеса для правки производителей

- Размер зерна шлифовального круга завод

- Завод по производству алмазных роликов для правки шлифовальных кругов

- Покупка алмазных роликов для правки

- Производители шлифовальных станков для фрез

- купить алмазную коронку

- Китайское буровое оборудование и инструменты