Завод по производству алмазных шлифовальных дисков для бетона

Кажется простым – сделать алмазный диск для бетона. В интернете полно предложений, обещающих идеальную резку. Но на практике все гораздо сложнее. Недавно столкнулись с проблемой, когда диск, купленный у одного из поставщиков, просто не справлялся с нашим бетоном, а другой – перегревался и быстро изнашивался. Решили разобраться, как правильно подходить к производству алмазных шлифовальных дисков для бетона и какие факторы на это влияют.

Основные этапы производства и критические моменты

Сразу стоит отметить, что вся схема производства алмазных шлифовальных дисков для бетона, как правило, проходит через несколько ключевых этапов: подготовка алмазного порошка, его спекание в зерна, изготовление связующего материала, сборка диска, его термическая обработка и контроль качества. Каждый из этих этапов требует особого внимания и соблюдения технологических параметров. Самая большая проблема, на мой взгляд, – это равномерное распределение алмазов в связующем. Если они слишком сконцентрированы в одном месте, диск быстро изнашивается. С другой стороны, если алмазов недостаточно, то и режущей способности не будет.

Например, один из моих знакомых пытался самостоятельно спекать алмазный порошок. Неудачный эксперимент! Получилось несколько сколов, и производительность упала в разы. Профессиональное спекание – это совсем другая история, требующая специализированного оборудования и опыта. А вот с выбором связующего – тут можно ошибиться. Слишком мягкое связующее – диск быстро разрушится, слишком твердое – сломается при нагрузке.

Выбор алмазного порошка и связующего: ключ к долговечности

Выбор алмазного порошка — это, пожалуй, самое важное решение. Разные типы алмазов имеют разную твердость и резкость. Для бетона чаще всего используют синтетические алмазы. Концентрация алмазов в диске – обычно от 20% до 60%, в зависимости от требуемой производительности и типа бетона. Важно не только количество, но и размер зерна. Более крупные зерна обеспечивают более высокую скорость резки, но меньшую точность.

Что касается связующего, то тут тоже есть свои нюансы. Наиболее часто используют металлические связующие, например, на основе хрома или железа. Но можно встретить и керамические или полимерные связующие. Каждый из них имеет свои преимущества и недостатки. Например, керамические связующие более устойчивы к высоким температурам, но менее прочные, чем металлические. ООО Хэнань Руйфэн Алмазные Изделия, насколько я знаю, использует в основном металлические связующие, что, на мой взгляд, оправдано для большинства задач, связанных с резкой бетона.

Термическая обработка и контроль качества: гарантия надежности

После сборки диск проходит термическую обработку. Это необходимо для повышения прочности и износостойкости. Температура и время обработки зависят от типа связующего и размера зерен алмазов. Неправильная термическая обработка может привести к деформации диска и снижению его режущей способности.

Особое внимание стоит уделять контролю качества. Это включает в себя проверку геометрических размеров диска, равномерности распределения алмазов в связующем, прочности и износостойкости. Иногда, даже при соблюдении всех технологических параметров, диск может выйти из строя из-за дефектов сырья. Именно поэтому так важно работать с надежными поставщиками алмазного порошка и связующего.

Практический опыт: ошибки и успехи

Однажды мы заказали партию дисков, которые позиционировались как 'универсальные' для резки различных видов бетона. Оказалось, что они отлично справляются с мягким бетоном, но совершенно не подходят для твердого. При резке такого бетона диск быстро перегревался и изнашивался. Это была серьезная ошибка в оценке характеристик диска. Сейчас мы всегда уточняем, для какого типа бетона предназначен диск, и проводим тестовые резы перед началом работы.

И, наоборот, недавно мы успешно использовали диски, изготовленные по индивидуальному заказу. Клиент столкнулся с проблемой, когда стандартные диски не справлялись с резкой армированного бетона. Мы внесли изменения в состав связующего и увеличили концентрацию алмазов, и диск показал отличные результаты. Этот опыт показал нам, что индивидуальный подход может решить даже самые сложные задачи. Я считаю, что компания ООО Хэнань Руйфэн Алмазные Изделия обладает достаточным опытом, чтобы предложить решение для практически любой задачи, связанной с резкой бетона.

Поиск надежного поставщика и технологический аудит

Не стоит недооценивать важность выбора поставщика компонентов. Качество алмазного порошка, связующего и других материалов напрямую влияет на конечный результат. Необходимо обращать внимание на сертификаты качества, репутацию поставщика и отзывы других клиентов.

Кроме того, полезно проводить периодический технологический аудит производственного процесса. Это поможет выявить слабые места и внести необходимые корректировки. В идеале, это должно делать независимый эксперт, имеющий опыт работы в этой области.

В заключение: взгляд профессионала

Производство алмазных шлифовальных дисков для бетона – это сложный и многогранный процесс. Нельзя экономить на качестве сырья и технологическом контроле. Ошибка на любом этапе производства может привести к серьезным проблемам. Мы, как компания, постоянно совершенствуем свои технологии и следим за новыми тенденциями в этой области. И, конечно, стремимся предложить нашим клиентам оптимальное решение для их задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

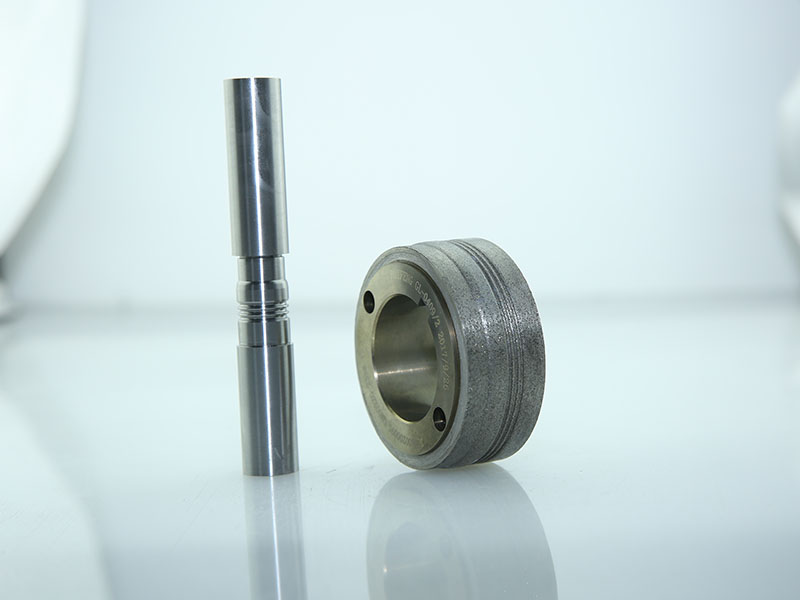

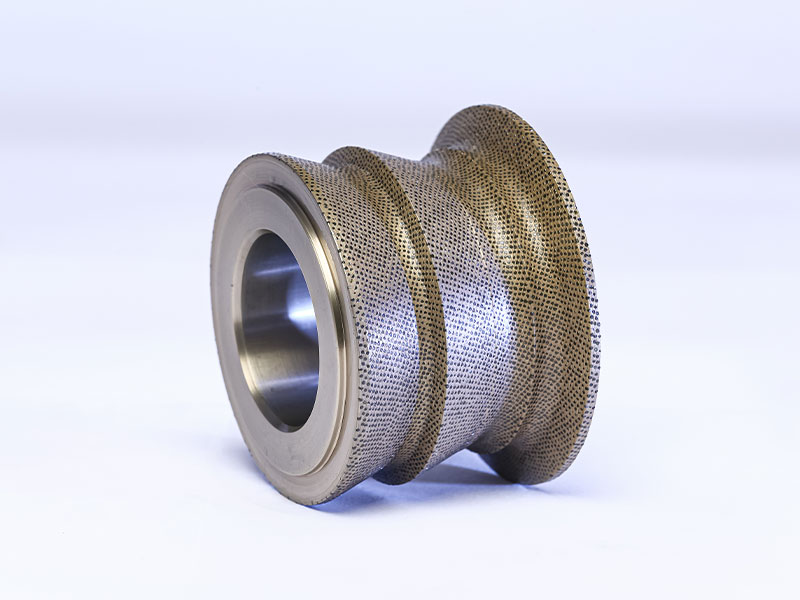

Ролик из спеченного алмаза для коленчатого вала

Ролик из спеченного алмаза для коленчатого вала -

Направляющий рельс спеченный ролик

Направляющий рельс спеченный ролик -

Подшипники колес

Подшипники колес -

Шарнир равных угловых скоростей

Шарнир равных угловых скоростей -

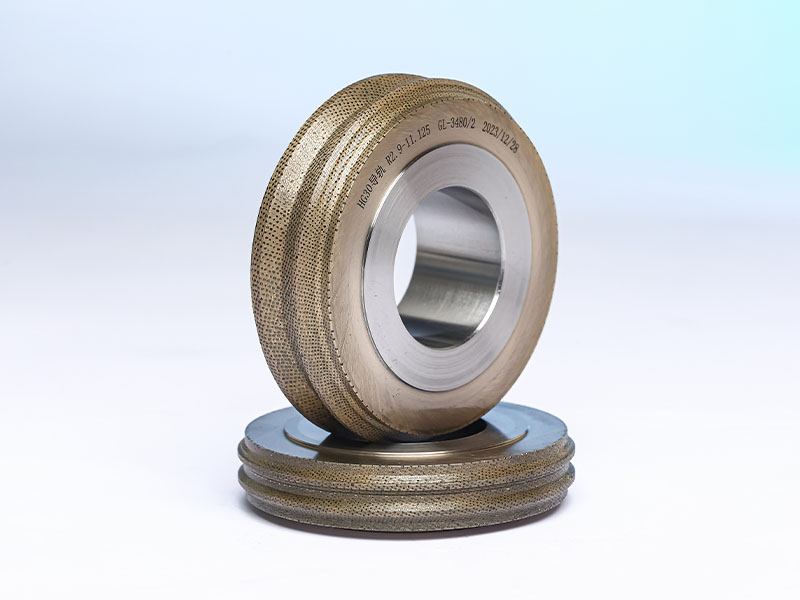

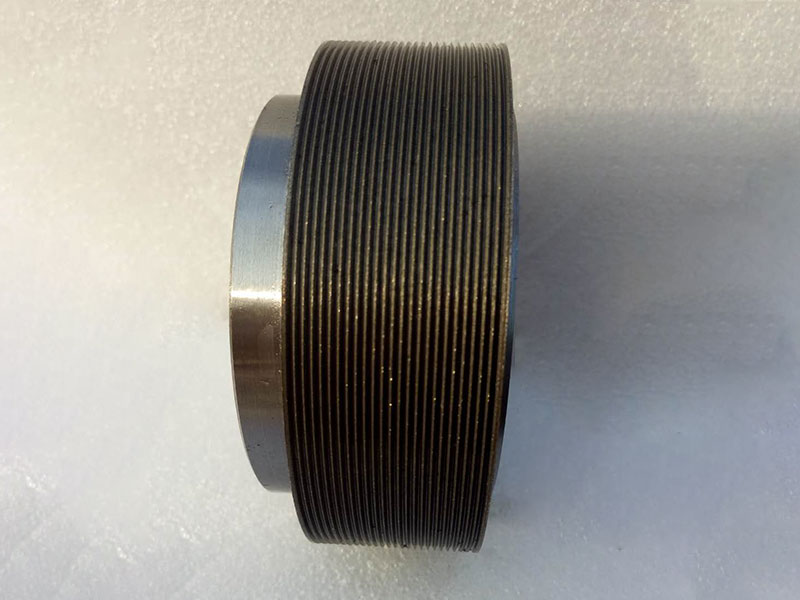

Бесцентровой наружный круглошлифовальный ролик

Бесцентровой наружный круглошлифовальный ролик -

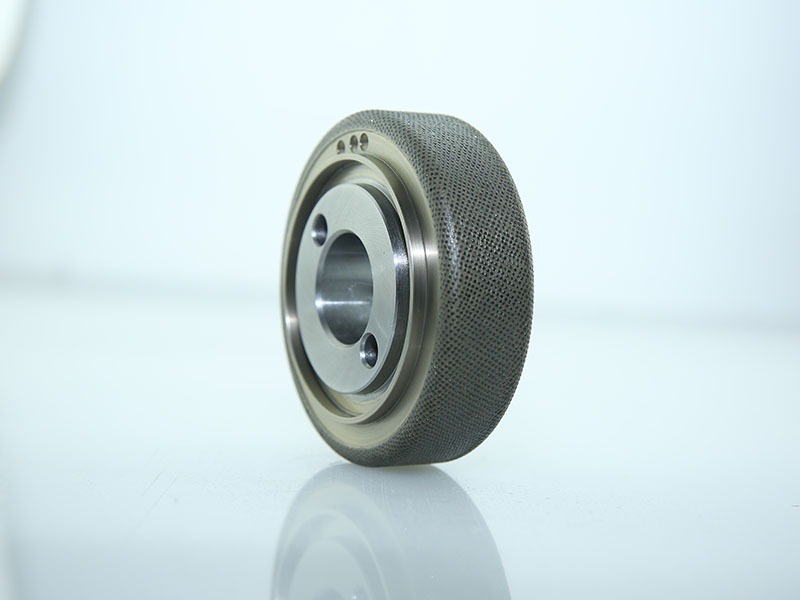

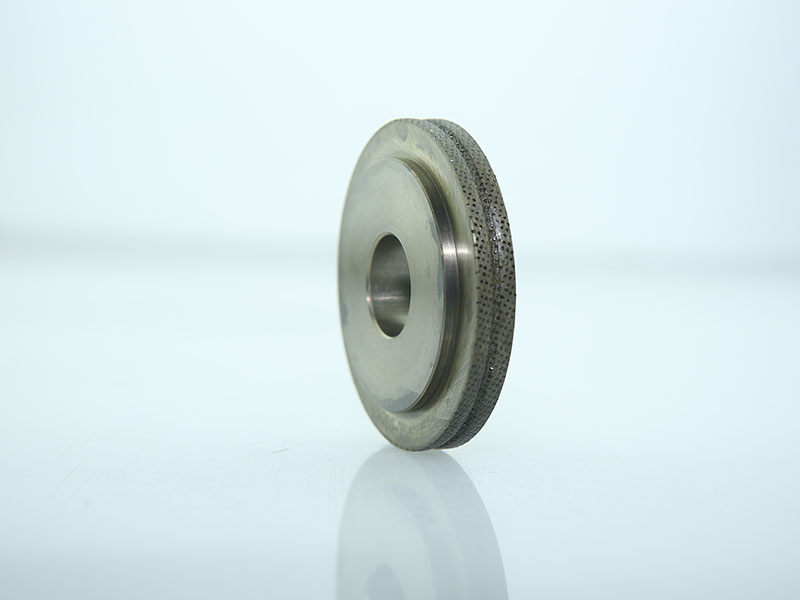

Подшипниковый фланцевый ролик

Подшипниковый фланцевый ролик -

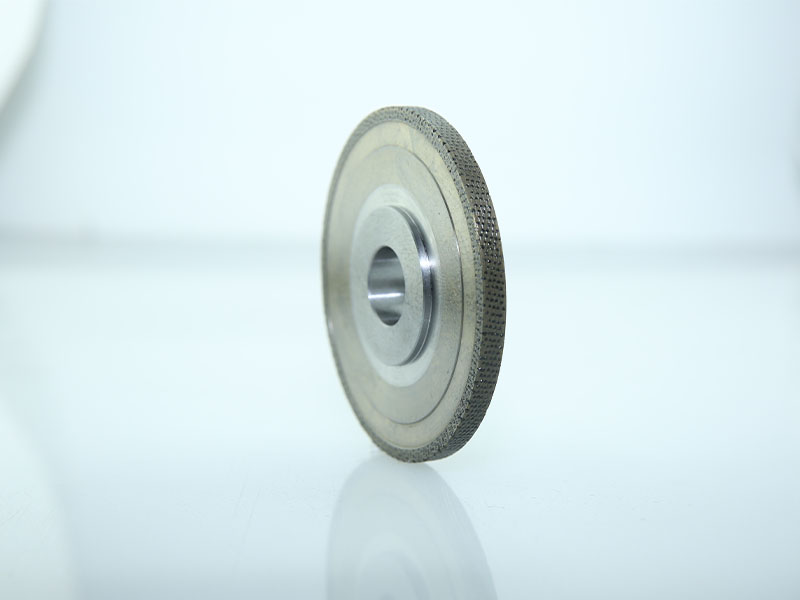

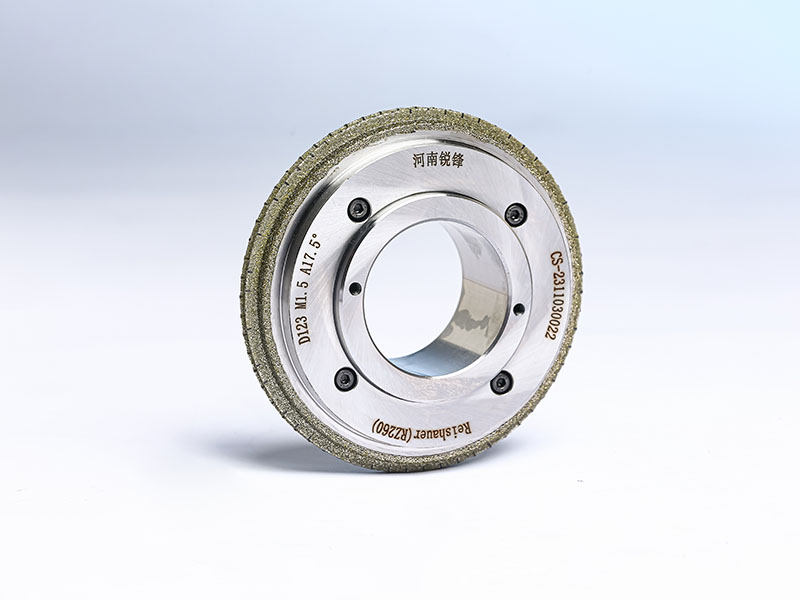

Высокоэффективный алмазный шлифовальный круг

Высокоэффективный алмазный шлифовальный круг -

Конические роликовые подшипники

Конические роликовые подшипники -

Алмазный ролик для основания зуба лопатки турбины авиационного двигателя

Алмазный ролик для основания зуба лопатки турбины авиационного двигателя -

Поршневые кольца

Поршневые кольца -

Миниатюрный подшипниковый ролик

Миниатюрный подшипниковый ролик -

Ролик для формовки пильного полотна

Ролик для формовки пильного полотна

Связанный поиск

Связанный поиск- станки для абразивных инструментов

- Бронзовая связка алмазные шлифовальные круги поставщики

- Обработка алмазного инструмента завод

- Китайский завод бурового оборудования

- Китайский алмазный ролик IK 3083.02 PV

- Твердый алмазный отрезной круг завод

- Сверхтвердые материалы

- Абразивные колеса 80 поставщики

- буровой породоразрушающий инструмент

- купить алмазный инструмент для заточки