Завод по производству бурового инструмента ВНИИБТ

Многие считают, что производство бурового инструмента – это, в основном, механическая обработка металла. Это, конечно, так, но это лишь вершина айсберга. Процесс гораздо сложнее, включает в себя глубокую проработку материалов, контроль качества на каждом этапе и постоянное взаимодействие с заказчиком. Особенно это актуально для специализированных систем, где требуется не просто изготовление инструмента, а его оптимизация под конкретные условия работы. В нашей практике, несколько раз сталкивались с ситуациями, когда даже небольшой пересмотр геометрии с??тери в конечном итоге приводил к значительному увеличению срока службы инструмента, а иногда и к радикальному улучшению показателей бурения. Это не простая задача, и не всегда очевидно, куда двигаться дальше.

Проблемы масштабирования и качества

Выбор поставщика бурового инструмента часто связан с вопросом масштаба производства и стабильности качества. На рынке много компаний, предлагающих инструменты, но не все они обладают необходимой инфраструктурой для работы с крупными заказами и поддержания высоких стандартов. Например, в начале работы, мы столкнулись с поставщиком, который предлагал очень привлекательные цены, но качество инструмента было нестабильным. Это приводило к задержкам в бурении и увеличению издержек. Понимаете, просто дешевый инструмент – это не всегда выгодно, часто он обходится дороже в долгосрочной перспективе. Впоследствии, мы перешли на сотрудничество с компаниями, имеющими налаженные системы контроля качества и возможность обеспечить стабильные поставки.

Контроль качества на различных этапах

Контроль качества – это не просто проверка готового изделия. Важно контролировать качество сырья, промежуточных этапов обработки и готовой продукции. Мы внедрили систему контроля, включающую в себя визуальный осмотр, измерение геометрических параметров, металлографический анализ и испытания на износостойкость. Для сложных деталей мы используем 3D-сканирование и моделирование, чтобы убедиться в соответствии изделия заданным требованиям. Это позволяет выявлять дефекты на ранних стадиях и предотвращать их распространение.

Не стоит недооценивать важность правильного выбора материалов. Например, для инструментов, работающих в агрессивных средах, необходимо использовать специальные сплавы, устойчивые к коррозии. Использование некачественных материалов – это прямой путь к преждевременному износу и поломке инструмента. Как один раз переплачивая за высококачественный материал, избежаешь куда больших проблем в дальнейшем.

Иногда, выявляемые дефекты не связаны напрямую с материалами или производством, а с ошибками проектирования. Это требует пересмотра конструкторской документации и внесения изменений в технологический процесс. Такие ситуации, конечно, неприятны, но они позволяют улучшить качество продукции и избежать повторения ошибок в будущем. Наши инженеры регулярно проводят анализ причин возникновения дефектов и разрабатывают меры по их устранению.

Особенности работы с ВНИИБТ и другими специализированными предприятиями

Особое место в производстве бурового инструмента занимают специализированные предприятия, такие как ВНИИБТ. Работа с ними требует особого подхода, так как необходимо учитывать специфику их оборудования и технологических процессов. ВНИИБТ, насколько мне известно, в последние годы активно внедряет новые технологии, такие как аддитивные методы производства, что позволяет им создавать сложные детали с высокой точностью. Однако, необходимо четко понимать, какие задачи они могут решить, а какие нет. Не стоит ожидать от них универсального решения для всех случаев.

Преимущества и недостатки сотрудничества

С одной стороны, сотрудничество с ВНИИБТ дает возможность получить высококачественный инструмент с передовыми характеристиками. С другой стороны, стоимость таких инструментов может быть выше, а сроки поставки – более длительными. Важно оценивать соотношение цены и качества и принимать решение, исходя из конкретных потребностей. Кроме того, необходимо учитывать необходимость обучения персонала работе с новым инструментом.

Зачастую, более разумным решением является сотрудничество с небольшими компаниями, специализирующимися на определенных видах бурового инструмента. Такие компании могут предложить более гибкие условия и индивидуальный подход к каждому заказу. Однако, при выборе такого партнера необходимо тщательно проверять его опыт и репутацию.

Один раз мы заказывали у ВНИИБТ прототип бурового долота для работы в особо сложных геологических условиях. Результаты испытаний оказались многообещающими, но стоимость долота была очень высокой. Мы приняли решение о дальнейшей разработке, но в итоге, использовали другой подход, который оказался более экономичным. Этот случай показал, что не всегда стоит слепо доверять передовым технологиям, иногда более простые решения могут быть эффективнее.

Реальные примеры из практики

Например, мы разрабатывали специальный бур для скважин с высоким содержанием песка. Обычные буры быстро изнашивались, а разбивки были низкой. Мы использовали 3D-моделирование и экспериментальные исследования, чтобы оптимизировать геометрию бура и выбрать оптимальный материал. В результате, нам удалось разработать бур, который значительно увеличивал производительность бурения и снижал износ инструмента.

Использование современных технологий

В последнее время все большую популярность приобретает использование современных технологий, таких как лазерная обработка, электроэрозионная обработка и аддитивные методы производства. Эти технологии позволяют создавать инструменты с высокой точностью и сложной геометрией. Однако, их применение требует специальных знаний и оборудования.

Мы активно используем лазерную обработку для изготовления деталей из нержавеющей стали. Это позволяет нам получать детали с высокой точностью и минимальным термическим воздействием. Аддитивные методы производства мы используем для создания прототипов и изготовления небольших партий инструментов. Это позволяет нам быстро тестировать новые конструкции и адаптировать их к конкретным требованиям заказчика.

Хотя эти технологии стоят недешево, но они позволяют нам предлагать нашим клиентам инструменты, которые превосходят по качеству и производительности традиционные инструменты. Мы постоянно следим за развитием новых технологий и внедряем их в свою работу.

Перспективы развития

Производство бурового инструмента – это динамично развивающаяся отрасль. Постоянно появляются новые технологии и материалы, которые позволяют создавать инструменты с улучшенными характеристиками. Мы планируем продолжать инвестировать в развитие производства и внедрение новых технологий. Мы также стремимся к тесному сотрудничеству с ведущими научными центрами и предприятиями, чтобы быть в курсе последних достижений в области бурового инструмента.

Особенно интересным направлением является разработка 'умных' инструментов, которые могут автоматически адаптироваться к условиям бурения и оптимизировать свою работу. Это позволит повысить производительность бурения и снизить затраты. Но, чтобы это сработало, нужно интегрировать датчики и системы контроля, да еще и обеспечить надежную связь и обработку данных в полевых условиях.

Помните, что выбор бурового инструмента – это не только выбор конкретной модели, но и выбор надежного поставщика, который может обеспечить высокое качество продукции и квалифицированную техническую поддержку. Это особенно важно, учитывая сложность и разнообразие современных буровых работ.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

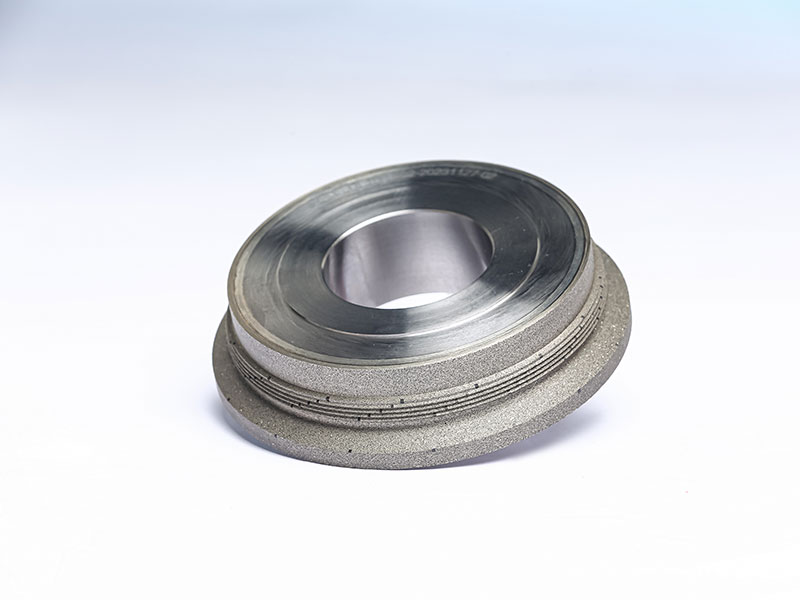

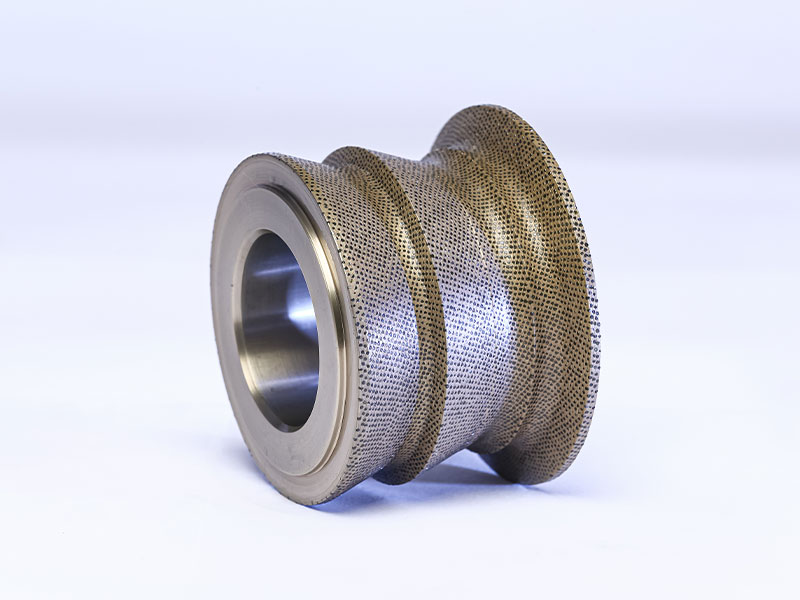

Алмазный ролик для основания зуба лопатки турбины авиационного двигателя

Алмазный ролик для основания зуба лопатки турбины авиационного двигателя -

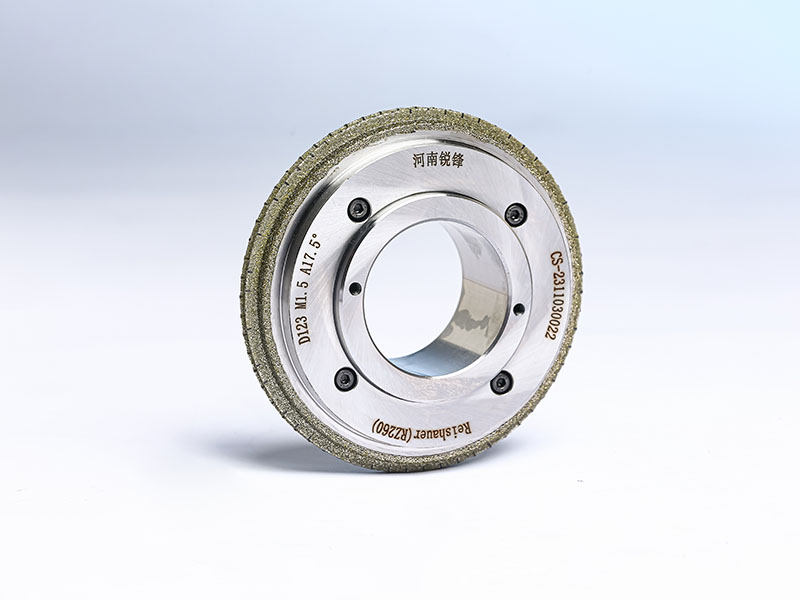

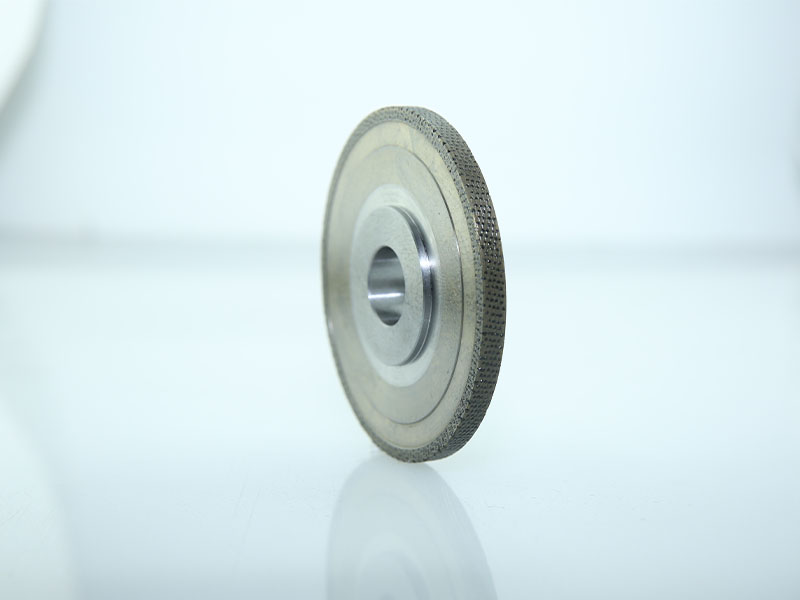

Гальванизированный алмазный шлифовальный круг

Гальванизированный алмазный шлифовальный круг -

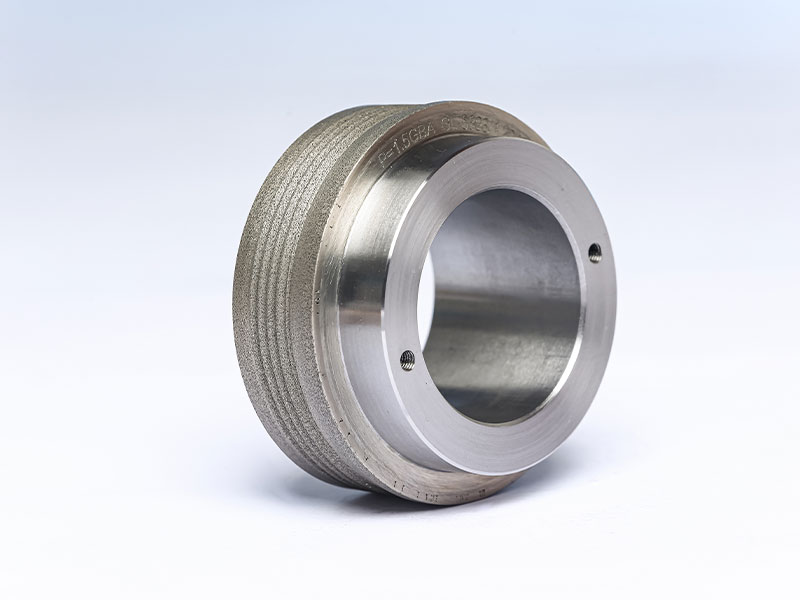

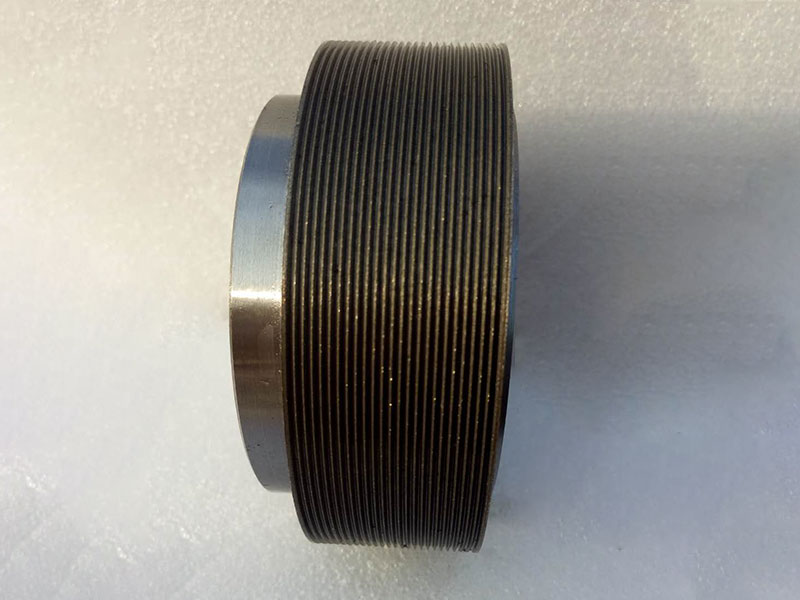

Резьбовой ролик

Резьбовой ролик -

Коллекция роликов 1

Коллекция роликов 1 -

Реечный ролик

Реечный ролик -

Алмазный ролик для сверла

Алмазный ролик для сверла -

Ролик с зубчатым лезвием

Ролик с зубчатым лезвием -

Слайдерный гальванический ролик

Слайдерный гальванический ролик -

Ролик из спеченного алмаза для коленчатого вала

Ролик из спеченного алмаза для коленчатого вала -

Ролик для формовки пильного полотна

Ролик для формовки пильного полотна -

Бесцентровой наружный круглошлифовальный ролик

Бесцентровой наружный круглошлифовальный ролик -

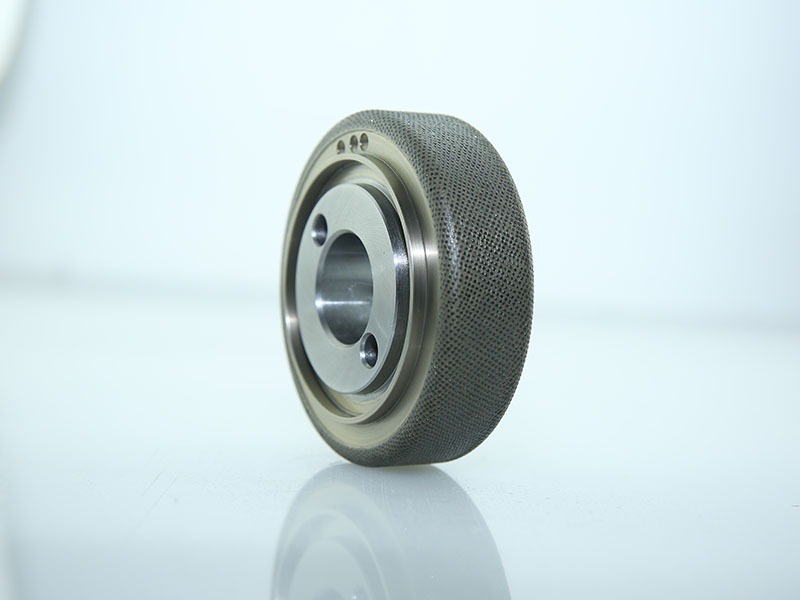

Подшипниковый фланцевый ролик

Подшипниковый фланцевый ролик

Связанный поиск

Связанный поиск- Поставщики алмазных отрезных кругов

- круг алмазный отрезной по бетону 125

- алмазный гибкий шлифовальный круг сухое шлифование

- круг абразивный шлифовальный под липучку 125 мм

- Алмазный гибкий шлифовальный круг 200 Производители

- Купить фрезы для фрезерных станков

- Гибкий алмазный шлифовальный круг черепаха 100 Поставщики

- Поставщики абразивных ручных инструментов

- Алмазный роликовый абразив

- Производитель роликов для алмазных сверл P 3000