Завод по производству металлических фрез для фрезерных станков

Завод по производству металлических фрез для фрезерных станков – это, на первый взгляд, простая задача. Берешь металл, сверлишь, фрезеруешь, получаешь инструмент. Но реальность зачастую гораздо сложнее. В этой статье я поделюсь своим опытом, полученным за годы работы в этой сфере, расскажу о типичных ошибках и интересных кейсах, с которыми сталкивались в ООО Хэнань Руйфэн Алмазные Изделия.

Обзор рынка и современные тенденции

Сейчас многие рассматривают выпуск фрез для фрезерных станков как прибыльный сегмент. Да, спрос есть, особенно на точность и долговечность. Но конкуренция огромная. Многие начинающие производители просто пытаются скопировать существующие модели, игнорируя нюансы материалов, геометрии и обработки. Это, как правило, приводит к низкому качеству и быстрому износу инструмента. Мы, в свою очередь, всегда делали ставку на собственные разработки и постоянное совершенствование технологий, что, конечно, окупилось.

Наблюдается четкий тренд на использование более твердых сплавов, таких как вольфрамовый карбид и поликристаллический вольфрамовый карбид (PCBN). Это позволяет создавать фрезы, способные работать с самыми твердыми материалами, включая закаленную сталь, чугун и даже некоторые виды керамики. Но работа с этими материалами требует специального оборудования и квалифицированного персонала. Нельзя просто взять и купить фрезерный станок и начать производить металлические фрезы – это серьезный технологический процесс.

Еще один важный аспект – это повышение требований к геометрии режущей кромки. Современные фрезы часто имеют сложные профили, включающие спиральные канавки, угол наклона режущей кромки, и различные системы охлаждения. Неправильная геометрия может привести к повышенному износу, вибрации и снижению производительности. Мы уделяем особое внимание оптимизации геометрии фрезы с использованием современных CAE-систем, чтобы обеспечить максимальную эффективность работы.

Основные этапы производства и типичные проблемы

Производство фрез для фрезерных станков – это многоступенчатый процесс. Он начинается с выбора исходного материала – обычно это быстрорежущая сталь (HSS) различных марок, вольфрамовый карбид, или их сплавы. Затем следует механическая обработка, включающая точение, фрезерование, сверление и шлифование. После этого проводится термическая обработка – отжиг, закалка и отпуск – для придания фрезе требуемых свойств. И, конечно, контроль качества на каждом этапе.

Самая распространенная проблема, с которой мы сталкивались в начале работы, – это неправильный выбор режимов резания. Даже самый лучший инструмент может быстро выйти из строя, если использовать неподходящую скорость подачи и скорость вращения шпинделя. Ошибки в режимах резания приводят к перегреву инструмента, повышенному износу режущей кромки и снижению точности обработки. Регулярный анализ режимов резания и их оптимизация – это залог долговечности фрезы.

Еще одна проблема – это качество используемого оборудования. Старые фрезерные станки с низкой точностью и вибрацией не позволяют получать фрезы с требуемыми параметрами. Инвестиции в современное оборудование – это инвестиции в качество продукции. В нашей компании мы постоянно модернизируем оборудование и внедряем новые технологии, чтобы обеспечить максимальную точность и производительность.

Опыт работы с различными материалами

Мы производим фрезы для фрезерных станков, предназначенные для обработки широкого спектра материалов, от мягких металлов, таких как алюминий и медь, до твердых сплавов и закаленной стали. Особо успешно мы работаем с обработкой титановых сплавов – это довольно сложный материал, требующий специальных фрез и режимов резания. Несколько лет назад мы разработали специальную серию фрез для обработки титановых сплавов, которые показали отличные результаты в реальных условиях.

При работе с титаном особое внимание уделяется предотвращению прилипания стружки к режущей кромке. Это можно решить различными способами – использованием специальных покрытий, таких как TiN или TiAlN, или применением СОЖ с высокой смазывающей способностью. Мы экспериментировали с различными СОЖ и нашли оптимальное решение для обработки титановых сплавов – это специальная синтетическая смазка с добавлением керамических частиц.

Мы также сотрудничаем с компаниями, занимающимися разработкой и производством 3D-печатных деталей. Для обработки 3D-печатных деталей часто требуются специальные фрезы с небольшой шириной режущей кромки и высокой точностью. Мы разработали серию таких фрез, которые показали отличные результаты в работе с различными материалами, используемыми для 3D-печати, такими как ABS, PLA и Nylon.

Контроль качества и сертификация

Контроль качества – это неотъемлемая часть производственного процесса. На каждом этапе производства проводится контроль размеров, геометрии и твердости фрезы. Для контроля размеров мы используем современные координатно-измерительные машины (КИМ). Для контроля твердости – винтовым твердомером.

Мы также проводим контроль качества на соответствие требованиям ГОСТ и ISO. Все наши фрезы сертифицированы и имеют сертификаты соответствия. Это подтверждает качество нашей продукции и гарантирует ее безопасность при эксплуатации. Мы понимаем, что для многих клиентов сертификация является обязательным условием при выборе поставщика инструмента.

Помимо стандартных испытаний, мы проводим собственные испытания фрез в реальных условиях. Мы отправляем фрезы нашим клиентам для тестирования и собираем обратную связь. Это позволяет нам постоянно совершенствовать нашу продукцию и учитывать потребности клиентов.

Ошибки, которых стоит избегать

Несколько раз мы сталкивались с ошибками, которые приводили к серьезным проблемам. Например, один из наших клиентов использовал фрезы с неправильной геометрией для обработки твердого сплава. В результате фрезы быстро износились и сломались, что привело к остановке производства. В другой раз клиент использовал неподходящую СОЖ, что привело к перегреву инструмента и снижению точности обработки.

Еще одна типичная ошибка – это игнорирование требований к охлаждению. При обработке твердых материалов необходимо использовать эффективную систему охлаждения, чтобы предотвратить перегрев инструмента и заклинивание режущей кромки. Мы всегда рекомендуем нашим клиентам использовать СОЖ с высокой теплопроводностью и хорошей смазывающей способностью.

Поэтому, при выборе поставщика фрез для фрезерных станков, важно обращать внимание не только на цену, но и на качество продукции, сертификацию и опыт работы компании.

Перспективы развития

Мы видим большие перспективы в развитии производства металлических фрез для фрезерных станков. Спрос на высококачественный инструмент будет только расти, особенно в области обработки новых материалов и сложных деталей. Мы планируем продолжать инвестировать в исследования и разработки, внедрять новые технологии и расширять ассортимент продукции.

Мы также планируем развивать сотрудничество с клиентами, предлагая им индивидуальные решения и техническую поддержку. Мы понимаем, что для наших клиентов важно не только качество инструмента, но и профессиональное обслуживание. ООО Хэнань Руйфэн Алмазные Изделия стремится быть надежным партнером для своих клиентов.

В заключение хочу сказать, что производство фрез для фрезерных станков – это сложный, но интересный бизнес. Если подойти к нему ответственно и уделять внимание деталям, можно добиться успеха.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

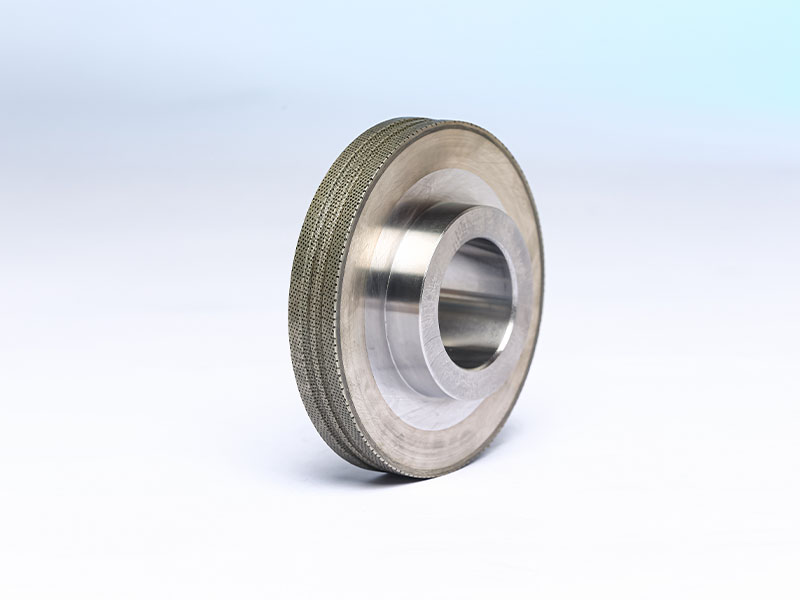

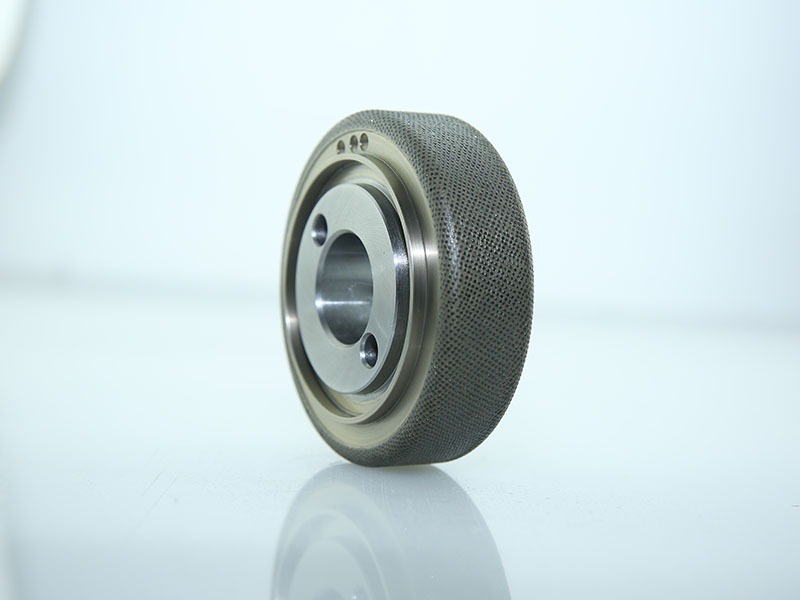

Ролик из спеченного алмаза для коленчатого вала

Ролик из спеченного алмаза для коленчатого вала -

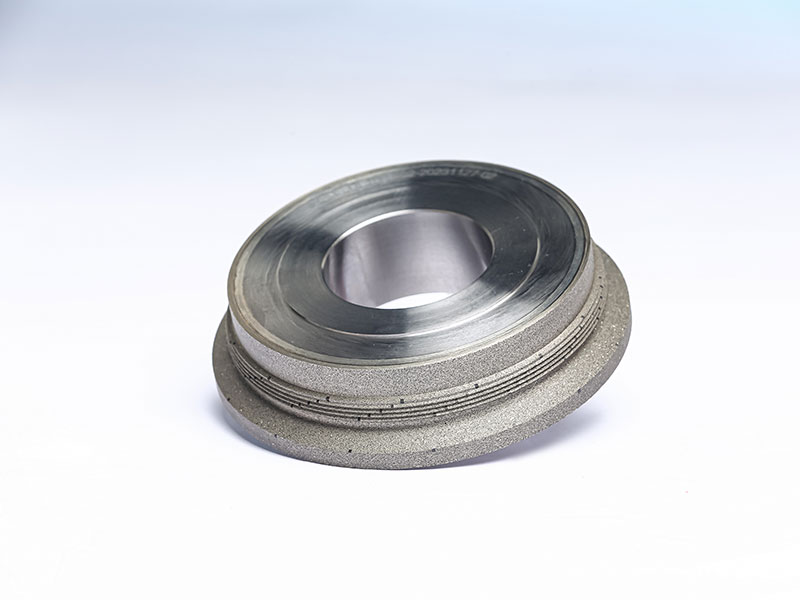

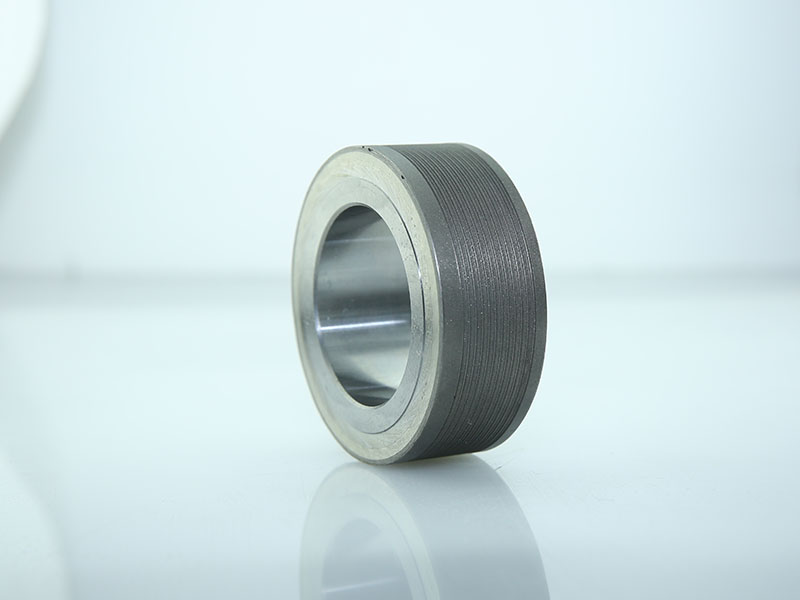

Бесцентровой наружный круглошлифовальный ролик

Бесцентровой наружный круглошлифовальный ролик -

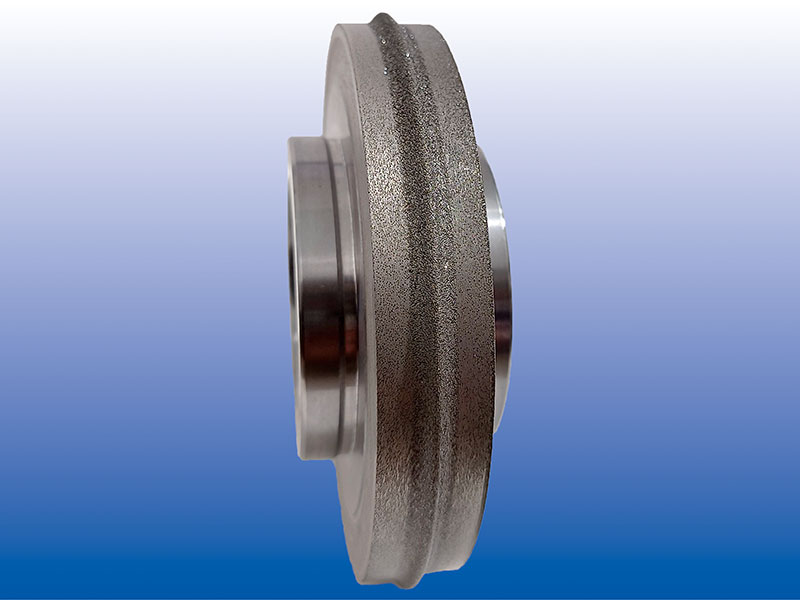

Коллекция роликов 1

Коллекция роликов 1 -

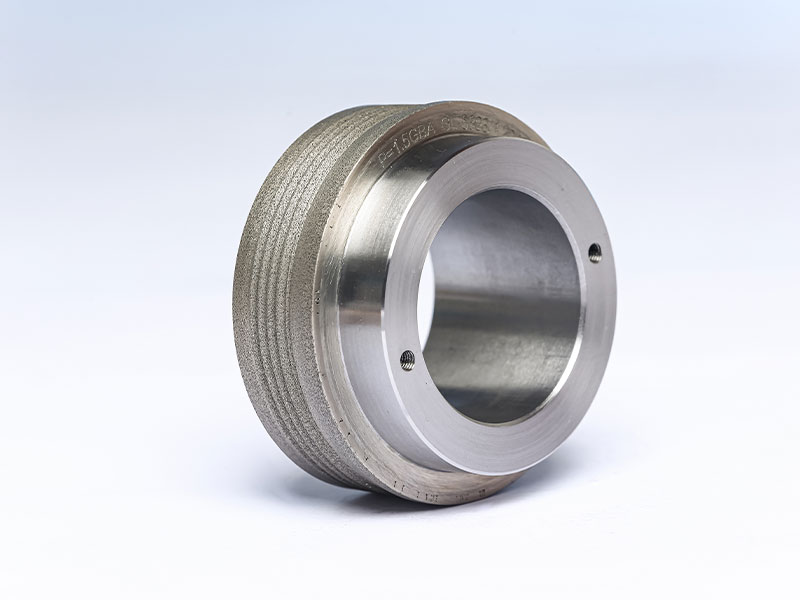

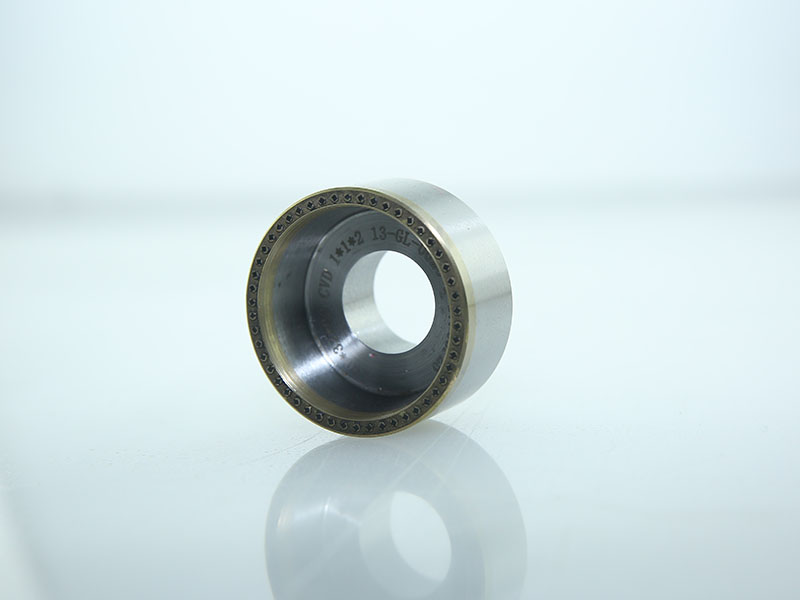

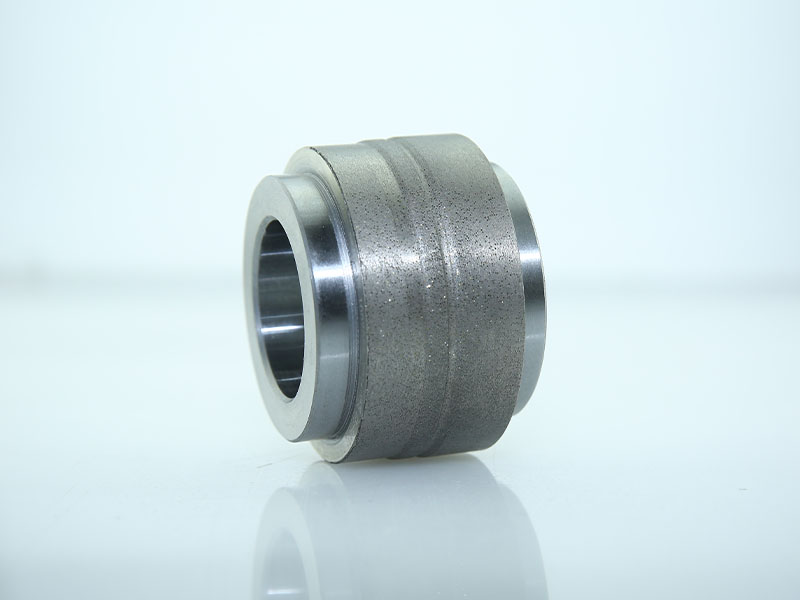

Ролик шлифовального круга CBN

Ролик шлифовального круга CBN -

Диск с ЧПУ

Диск с ЧПУ -

Резьбовой многопроволочный алмазный ролик

Резьбовой многопроволочный алмазный ролик -

Кольцо седла клапана

Кольцо седла клапана -

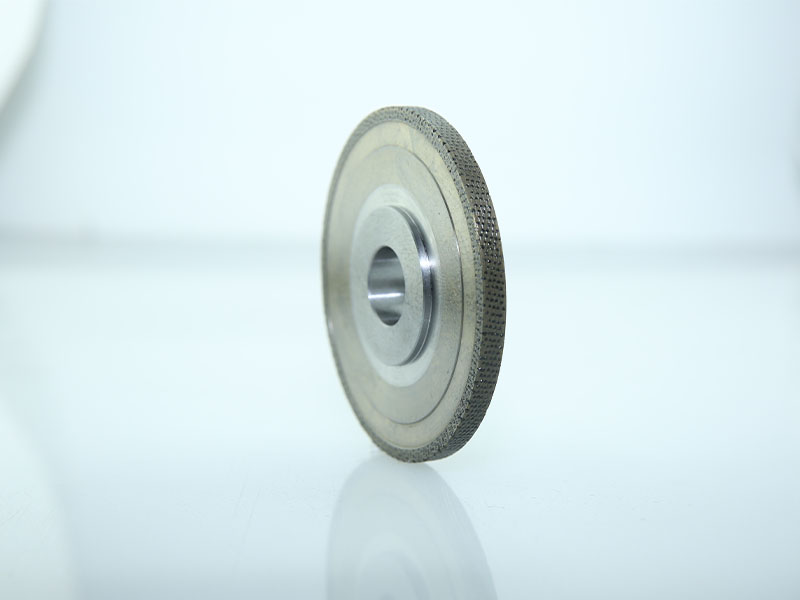

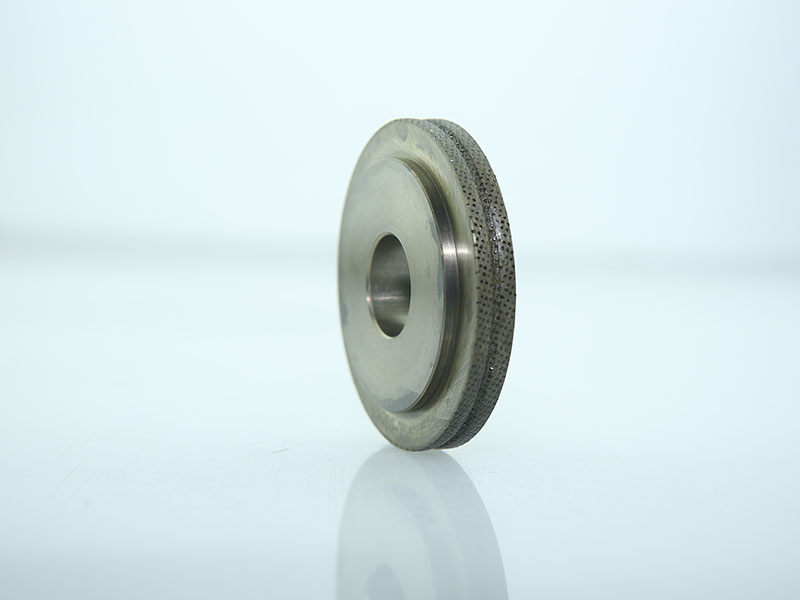

Профильный алмазный шлифовальный круг

Профильный алмазный шлифовальный круг -

Реечный ролик

Реечный ролик -

Категория Текстиль Ролик для стрижки шерсти

Категория Текстиль Ролик для стрижки шерсти -

Миниатюрный подшипниковый ролик

Миниатюрный подшипниковый ролик -

Ролик с подшипниковым покрытием

Ролик с подшипниковым покрытием

Связанный поиск

Связанный поиск- Абразивные круги 150 завод

- Завод по производству алмазных режущих головок для бетона

- шлифовальный круг алмазный гибкий 100 мм

- Абразивные отбойные круги производители

- Китайские алмазные сверла

- Алмазные шлифовальные круги для шлифовальных инструментов производители

- Редуктор RV Производители алмазной продукции

- Производители алмазных корончатых буровых коронок

- Правящий ролик из спеченного алмаза для коленчатого вала

- Производитель бурового оборудования и инструмента