Завод по производству режущих кругов для инструментов

В последнее время наблюдается повышенный интерес к вопросам изготовления режущих кругов для инструментов. Часто, под 'производством' подразумевают просто сборку, но реальная история гораздо глубже и сложнее. Во многих случаях, как я и видел на практике, компании, начинающие в этой сфере, недооценивают важность контроля качества на каждом этапе – от выбора исходного сырья до финальной шлифовки и проверки. И это приводит к серьезным проблемам с долговечностью продукции и, как следствие, к потере репутации. Давайте разберемся, что на самом деле входит в процесс и какие подводные камни нужно учитывать.

Исходные материалы: фундамент качества

Первое и самое важное – это выбор качественного сырья. Мы работаем с различными типами зерна – от карбида вольфрама (WC) до поликристаллического карбида вольфрама (PCW), и каждый материал имеет свои особенности и области применения. Например, для обработки твердосплавных сталей часто используют PCW, так как он обладает повышенной твердостью и износостойкостью. Но, опять же, важно понимать, какое именно PCW, какой размер зерна, какая концентрация легирующих элементов. Слишком дешевый материал – это прямой путь к браку. Мы часто сталкиваемся с клиентами, которые пытаются сэкономить на этом, а потом жалуются на короткий ресурс режущих кругов для инструментов.

Помню один случай с компанией из Москвы. Они заказывали у нас режущие круги для инструментов для металлообработки. Сначала цена была привлекательной, но через пару месяцев клиенты начали жаловаться на быстрое износ. После анализа выяснилось, что поставщик сырья использовал не тот grade карбида вольфрама, который требовался для их конкретных задач. Это была классическая ситуация – экономия на исходном материале, которая обернулась серьезными убытками.

Технологический процесс: от плитки до готового изделия

Процесс изготовления режущих кругов для инструментов достаточно сложен и включает в себя несколько этапов. Сначала формируется плитка из карбидного зерна с использованием связующего. Затем плитка подвергается прессованию под высоким давлением. После прессования плитка спекается в печи при высокой температуре. Далее плитка шлифуется, полируется и подвергается резке до нужной формы и размера. Особенно важным является контроль качества на каждом этапе – от проверки сырья до финальной проверки готового изделия на соответствие заданным параметрам.

Важно понимать, что каждый этап влияет на характеристики конечного продукта. Например, неправильная температура спекания может привести к образованию трещин в структуре круга, что снижает его прочность и увеличивает риск разрушения при работе. Мы используем современное оборудование для контроля температуры и давления в печи, а также для контроля размеров и формы готовых изделий. Недавно мы внедрили систему автоматизированного контроля качества, которая позволяет выявлять дефекты на ранних стадиях производства.

Контроль качества: залог надежности

Контроль качества – это неотъемлемая часть процесса производства режущих кругов для инструментов. Он включает в себя визуальный осмотр, проверку размеров, проверку твердости, проверку химического состава и проверку износостойкости. Мы используем различные методы контроля качества, включая рентгеновский контроль, ультразвуковой контроль и химический анализ. Важно не только выявлять дефекты, но и анализировать их причины, чтобы предотвратить их повторение в будущем.

Наш контроль качества начинается с проверки сырья. Мы тщательно проверяем химический состав, размер зерна и другие параметры сырья на соответствие заданным требованиям. Далее мы контролируем процесс прессования, спекания, шлифования и резки. В конце производства мы проводим испытания готовых изделий на соответствие требованиям по твердости, износостойкости и прочности. Мы используем современное оборудование для проведения этих испытаний, а также опираемся на богатый опыт наших инженеров.

Решение проблем и будущие тенденции

В последнее время мы сталкиваемся с проблемой увеличения требований к точности и износостойкости режущих кругов для инструментов. Клиенты все больше требуют кругов, которые могут работать с высокой скоростью и производить качественную обработку даже в самых сложных условиях. Для удовлетворения этих требований мы постоянно работаем над улучшением технологического процесса и внедрением новых технологий. Мы изучаем возможности использования новых материалов, таких как керамические зерна, и разрабатываем новые методы обработки поверхности кругов.

Кроме того, растет спрос на экологически чистые режущие круги для инструментов. Клиенты все больше заботятся об окружающей среде и требуют кругов, которые не выделяют вредных веществ при работе. Мы разрабатываем новые методы обработки поверхности кругов, которые позволяют снизить выбросы вредных веществ в атмосферу. Мы также изучаем возможности использования экологически чистых связующих материалов.

В общем, производство режущих кругов для инструментов – это сложная и интересная область, которая постоянно развивается. Необходимо постоянно совершенствовать технологический процесс, внедрять новые технологии и контролировать качество продукции, чтобы удовлетворять растущие требования клиентов.

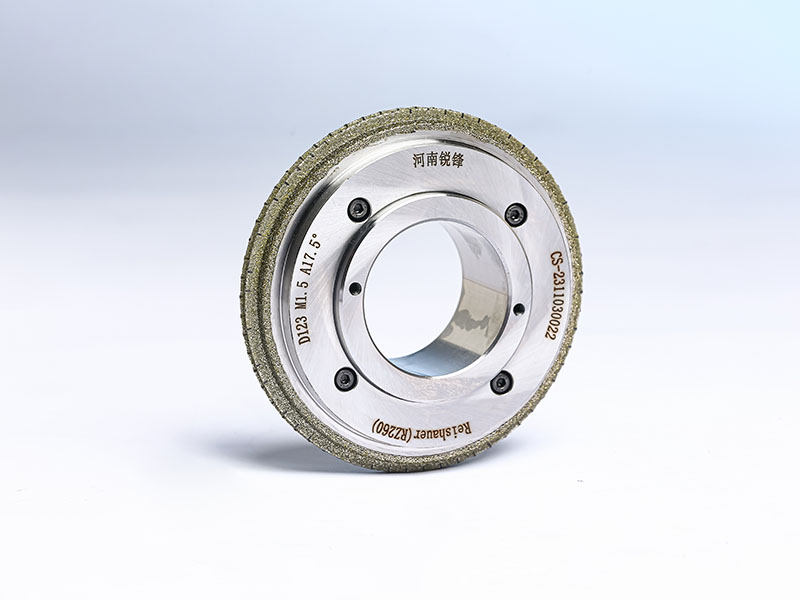

ООО Хэнань Руйфэн Алмазные Изделия, основанная в 2015 году, активно развивается в этой сфере, предлагая широкий спектр решений для различных отраслей промышленности. Мы постоянно инвестируем в модернизацию производства и повышение квалификации персонала, чтобы оставаться лидером на рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шарнир равных угловых скоростей

Шарнир равных угловых скоростей -

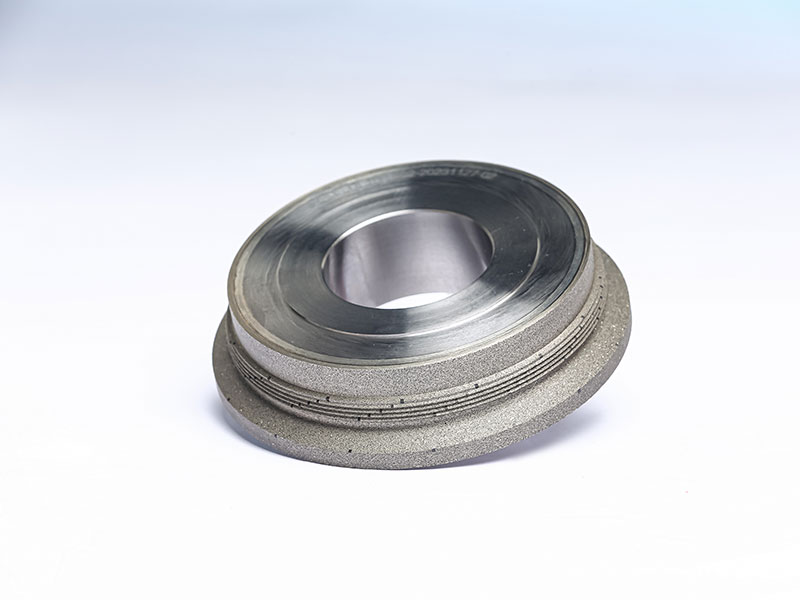

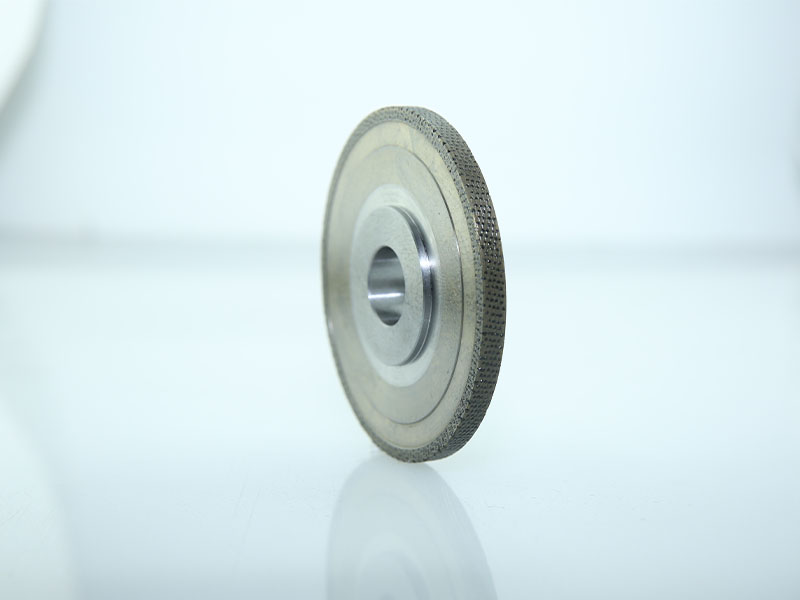

Гальванизированный алмазный шлифовальный круг

Гальванизированный алмазный шлифовальный круг -

Категория Текстиль Ролик для стрижки шерсти

Категория Текстиль Ролик для стрижки шерсти -

Слайдерный гальванический ролик

Слайдерный гальванический ролик -

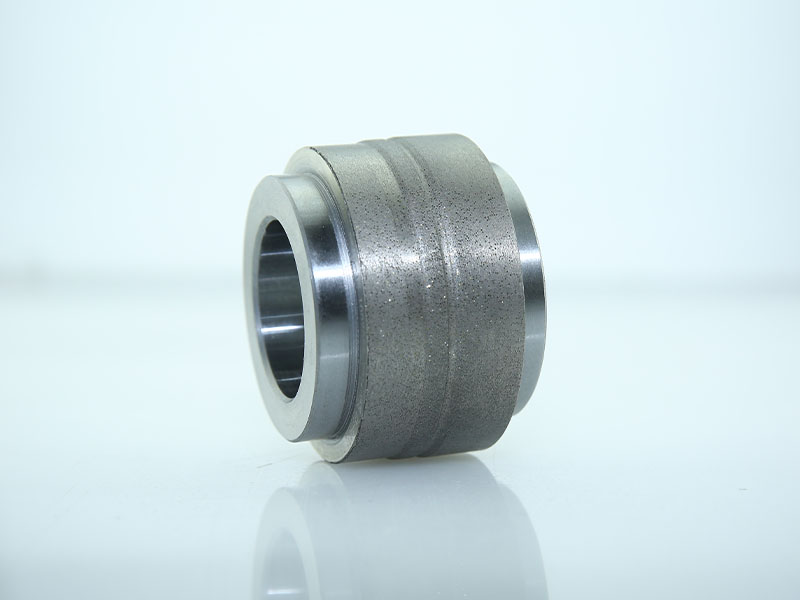

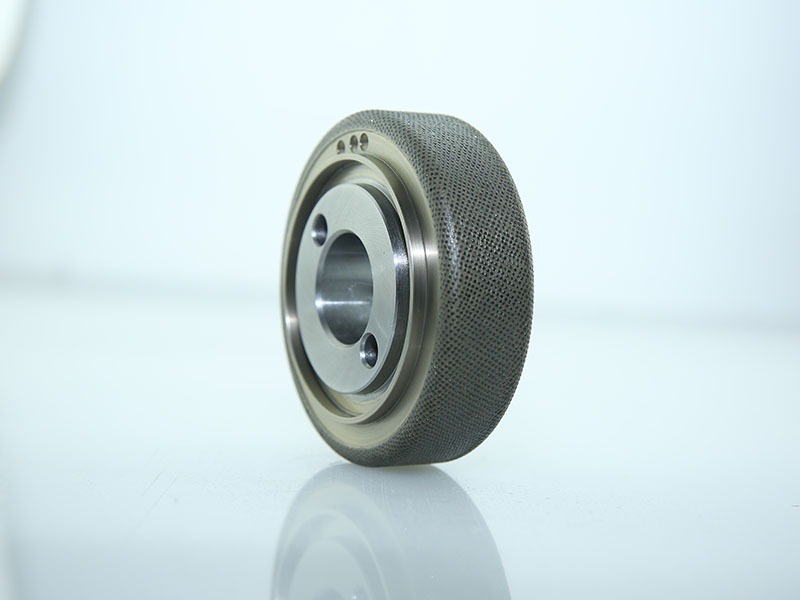

Бесцентровой наружный круглошлифовальный ролик

Бесцентровой наружный круглошлифовальный ролик -

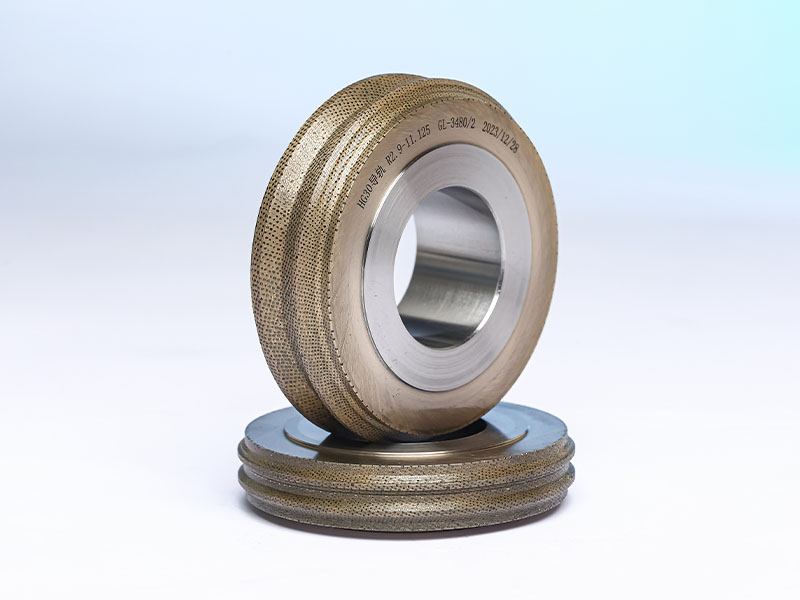

Профильный алмазный шлифовальный круг

Профильный алмазный шлифовальный круг -

Высокоэффективный алмазный шлифовальный круг

Высокоэффективный алмазный шлифовальный круг -

Реечный ролик

Реечный ролик -

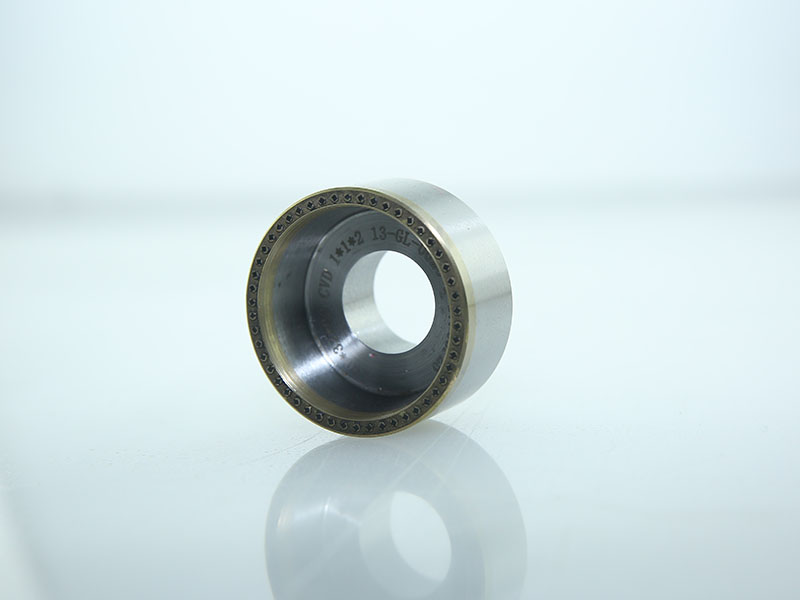

Алмазный ролик для основания зуба лопатки турбины авиационного двигателя

Алмазный ролик для основания зуба лопатки турбины авиационного двигателя -

Алмазный ролик для сверла

Алмазный ролик для сверла -

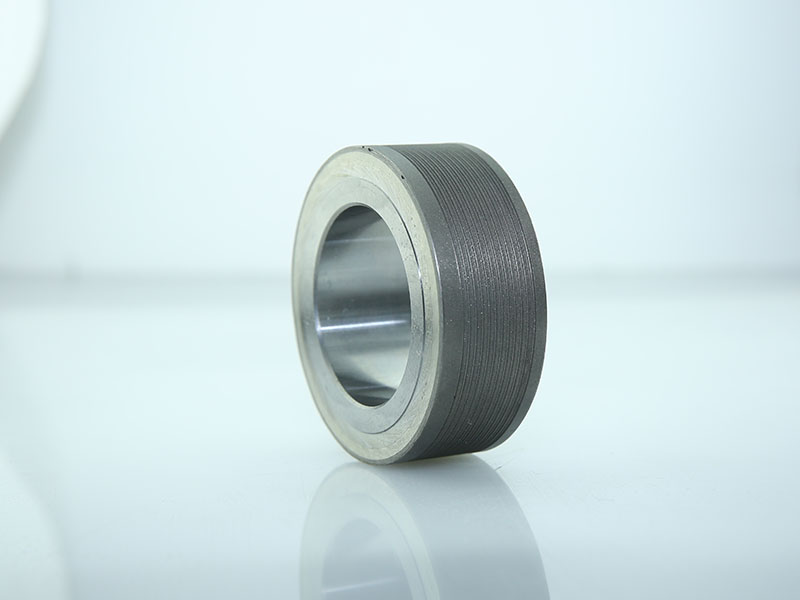

Ролик из спеченного алмаза для коленчатого вала

Ролик из спеченного алмаза для коленчатого вала -

Направляющий рельс спеченный ролик

Направляющий рельс спеченный ролик

Связанный поиск

Связанный поиск- Машиностроительный завод

- алмазный шлифовальный инструмент

- Завод по закупке алмазных коронок

- Поставщики алмазных режущих инструментов

- круг алмазный шлифовальный 125мм

- Прочный алмазный гибкий шлифовальный круг 125 мм Поставщики

- Природные алмазные ролики завод

- Гибкие алмазные шлифовальные круги черепаха 125 Поставщики

- процессы обработки абразивными инструментами

- Производители абразивных инструментов