Завод по производству резьбовых соединений для бурового инструмента

Завод по производству резьбовых соединений для бурового инструмента – это не просто производство деталей. Это целая экосистема, требующая глубокого понимания материалов, технологий и, конечно, спецификаций конечного продукта. Многие, приходя в эту сферу, думают, что всё просто – взяли чертеж, сделали, отгрузили. А на деле, как показывает практика, вырисовывается множество нюансов, от выбора стали до контроля качества на каждом этапе. Эта статья – попытка поделиться опытом, с которым сталкивался в этой области, и развеять некоторые распространенные заблуждения.

Недооцененная роль выбора материалов

Часто начинают с удешевления материала. И это, как правило, плохая идея. Особенно когда речь идет о соединениях для бурового инструмента. Удары, вибрации, экстремальные температуры – вот с чем сталкивается оборудование в полевых условиях. Попытка сэкономить на стали, например, заменив её на более дешевый сплав, может привести к преждевременному износу, поломке и, как следствие, к огромным финансовым потерям для заказчика. Мы, например, однажды получили заказ на изготовление соединений из обычной легированной стали, а в спецификации было указано использование высокопрочной инструментальной стали, рассчитанной на высокие нагрузки. После долгих переговоров и убеждения заказчика, мы провели сравнительный анализ, продемонстрировав потенциальные последствия использования менее надежного материала. К счастью, его пересмотрели.

Еще один момент – защита от коррозии. Буровые работы часто проводятся в агрессивных средах. Поэтому выбор материала должен учитывать возможные коррозионные воздействия. Здесь опять же, дешевые аналоги могут сыграть злую шутку. Важно учитывать не только состав стали, но и наличие защитных покрытий – оксидирования, хроматирования, нитридирования. Наше производство, ООО Хэнань Руйфэн Алмазные Изделия, активно использует эти технологии, чтобы обеспечить максимальный срок службы изделий. Более подробную информацию о наших технологиях обработки металла можно найти на сайте: https://www.rfjgs.ru.

Контроль химического состава – залог надежности

Один из ключевых аспектов – строгий контроль химического состава металла. Даже небольшое отклонение от заданных параметров может существенно повлиять на механические свойства. У нас в лаборатории применяются различные методы анализа, включая спектральный анализ и рентгеноструктурный анализ. Это необходимо для обеспечения соответствия материалов требованиям заказчика и ГОСТам.

Проблемы с точностью обработки

Высокая точность обработки – это критически важно для обеспечения надежной фиксации и долговечности соединения. Зазоры, отклонения от геометрии, шероховатость поверхности – все это может привести к возникновению проблем в процессе эксплуатации. Использование современного оборудования – токарных станков с ЧПУ, фрезерных станков с ЧПУ и шлифовальных станков – позволяет достичь высокой точности. Но само оборудование – это только часть решения. Важно, чтобы персонал был квалифицирован и умел работать с этим оборудованием.

Мы сталкивались с ситуацией, когда заказчик требовал соединение с очень высокой точностью, но не предоставлял точных чертежей. В итоге, пришлось тратить много времени и ресурсов на доработку деталей после изготовления. Это дорого и неэффективно. Поэтому всегда стараемся тщательно согласовывать техническую документацию с заказчиком на начальном этапе.

Специальные требования к резьбе

Резьба – это не просто углубления в металле. Она должна соответствовать определенным стандартам, обеспечивать надежную фиксацию и не допускать самоотвинчивания. Важно учитывать тип резьбы (метрическая, дюймовая), шаг резьбы, глубину резьбы и другие параметры. Мы имеем опыт работы с различными типами резьбы, включая резьбу с высоким пределом износа, которая используется в самых сложных условиях.

Контроль качества: от визуального осмотра до ультразвуковой дефектоскопии

Контроль качества – это неотъемлемая часть производственного процесса. Он начинается с визуального осмотра, затем проводится контроль геометрических размеров, проверка на наличие дефектов и, при необходимости, ультразвуковая дефектоскопия. Особенно важно контролировать качество сварных соединений, если они используются в конструкции. Некачественная сварка – это верный путь к поломке оборудования.

Мы внедрили систему контроля качества, которая включает в себя несколько этапов проверки на каждом этапе производства. Это позволяет выявлять дефекты на ранней стадии и предотвращать их попадание к заказчику. Мы используем как традиционные методы контроля качества, так и современные методы, такие как ультразвуковой контроль и рентгеновский контроль. И, конечно, ведем полный учет всех результатов контроля качества.

Зарубежные стандарты и сертификация

Для многих наших клиентов важна сертификация продукции в соответствии с международными стандартами. Мы имеем опыт прохождения различных сертификационных процедур, включая сертификацию по стандарту ISO 9001. Это подтверждает, что наше производство соответствует требованиям международных стандартов качества.

Вызовы современного производства

Современное производство резьбовых соединений для бурового инструмента сталкивается с новыми вызовами. С одной стороны, растет спрос на более сложные и высокоточные детали. С другой стороны, увеличивается конкуренция на рынке. Для того чтобы оставаться конкурентоспособными, необходимо постоянно совершенствовать производственные процессы, внедрять новые технологии и повышать квалификацию персонала.

Например, сейчас мы активно изучаем возможности использования аддитивных технологий (3D-печати) для изготовления прототипов и деталей сложной формы. Это позволяет сократить сроки разработки и снизить затраты на производство. Но это только начало. Впереди еще много работы, чтобы довести эту технологию до совершенства.

Стоит также отметить растущую важность цифровизации производства. Внедрение систем автоматизированного проектирования (CAD) и автоматизированного производства (CAM) позволяет оптимизировать производственные процессы, снизить затраты и повысить качество продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

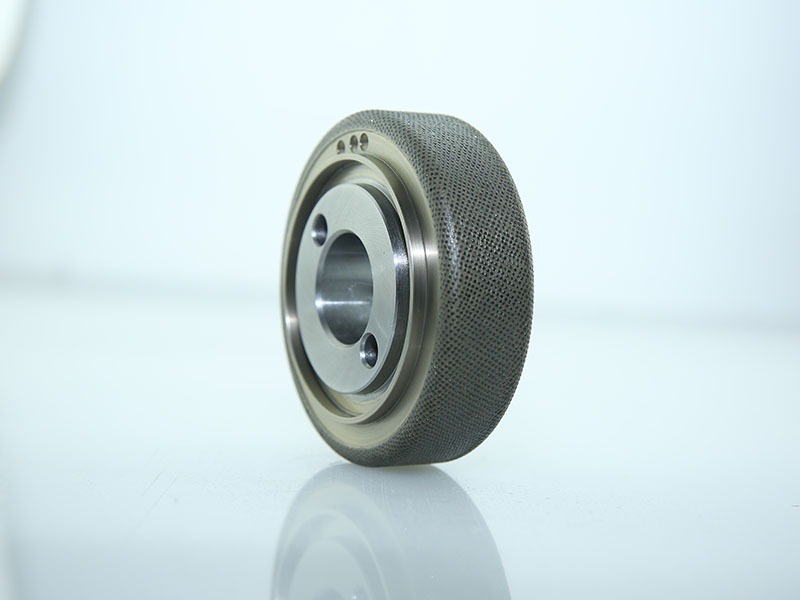

Алмазный ролик с игольчатым клапаном

Алмазный ролик с игольчатым клапаном -

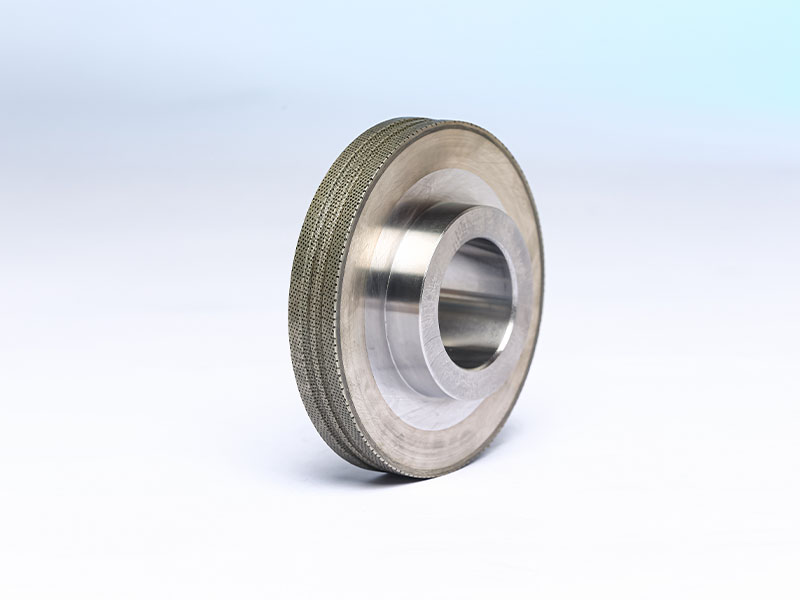

Высокоэффективный алмазный шлифовальный круг

Высокоэффективный алмазный шлифовальный круг -

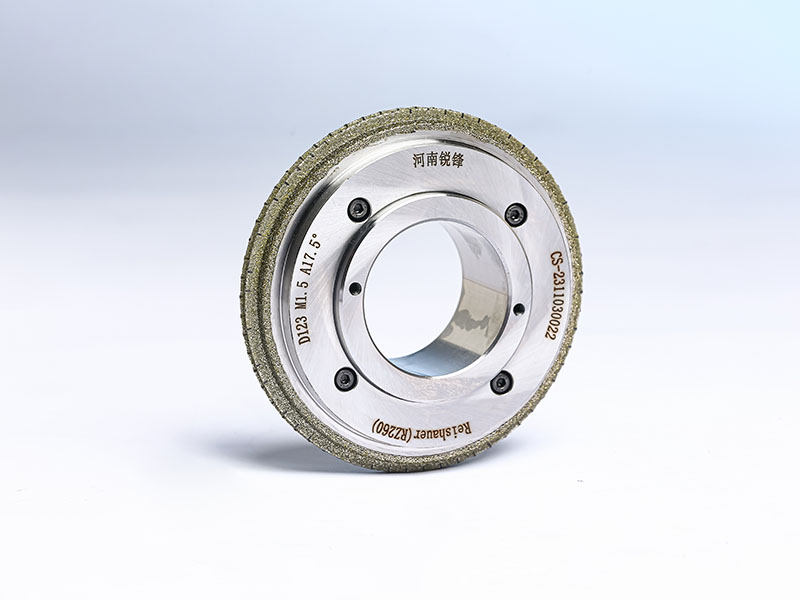

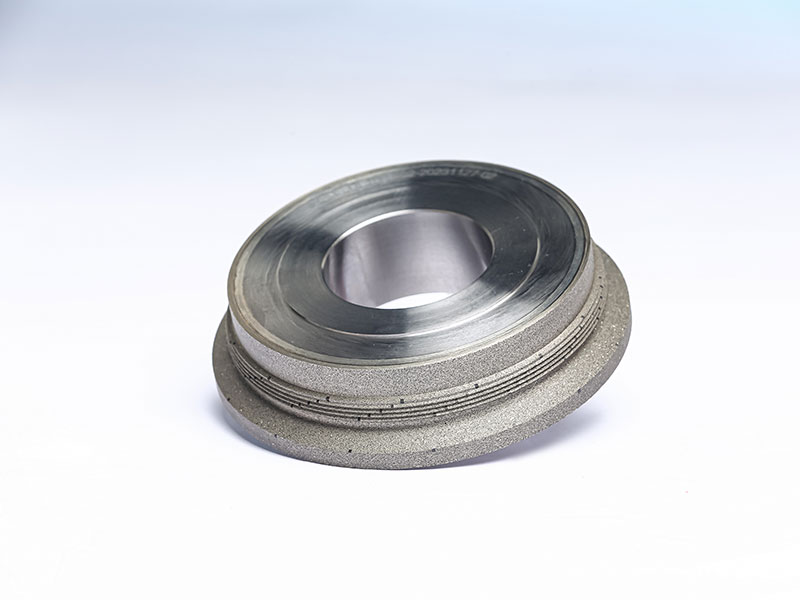

Гальванизированный алмазный шлифовальный круг

Гальванизированный алмазный шлифовальный круг -

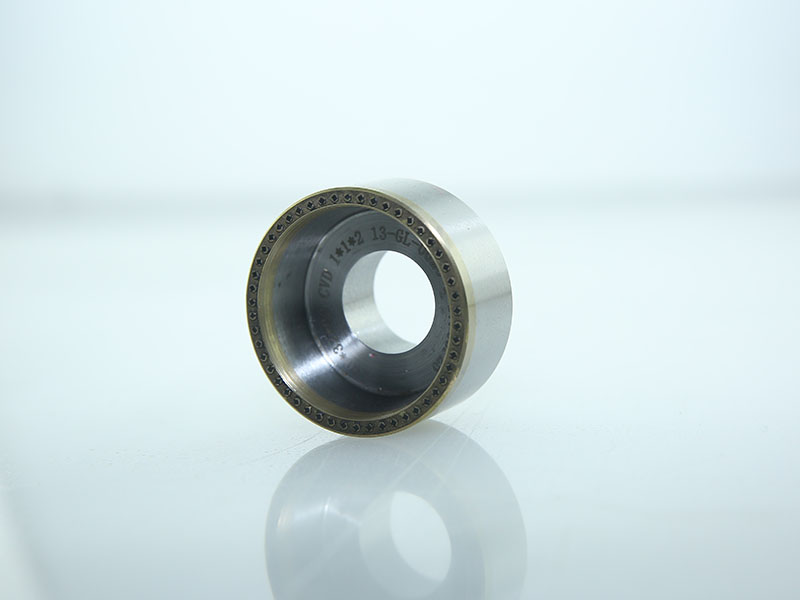

Ролик шлифовального круга CBN

Ролик шлифовального круга CBN -

Подшипники колес

Подшипники колес -

Линейный ролик

Линейный ролик -

Поршневые кольца

Поршневые кольца -

Резьбовой многопроволочный алмазный ролик

Резьбовой многопроволочный алмазный ролик -

Кольцо седла клапана

Кольцо седла клапана -

Реечный ролик

Реечный ролик -

Коллекция роликов 1

Коллекция роликов 1 -

Ролик с зубчатым лезвием

Ролик с зубчатым лезвием

Связанный поиск

Связанный поиск- круг абразивный шлифовальный 125

- Покупка алмазных дисков для асфальта

- сверхтвердые материалы применение

- Алмазный ролик для шлифовального круга заводы

- Производители суперабразивов и абразивов

- круг алмазный шлифовальный 125мм

- Алмазный отрезной круг 230 цена завод

- Поставщики шпунтов и канавок

- Производители алмазных сегментов

- Поставщики абразивной маркировки