Завод по производству фрез

Завод по производству фрез – это, на первый взгляд, довольно простое понятие. Но как только начинаешь копать глубже, понимаешь, что это целая наука, требующая опыта, знаний материаловедения, точности и, чего уж там скрывать, везения. Часто, когда люди думают о производстве фрез, они представляют себе какое-то устаревшее производство, где все делается вручную. Это далеко не так. Современные заводы – это сложные инженерные комплексы, где автоматизация играет огромную роль. Но даже здесь человеческий фактор – критически важен.

От концепции до готового изделия: основные этапы

Процесс создания фрез, будь то концевая фреза, торцевая или фасонная, начинается с разработки. Тут важен не только технический расчет, но и понимание, для каких материалов фреза будет использоваться, какие требования к точности и износостойкости предъявляются. Например, фрезы для обработки твердосплавных материалов будут значительно отличаться от фрез для мягких металлов. Эта разработка включает в себя выбор оптимального сплава, определение геометрии режущей части, расчет режимов резания и т.д. Иногда, это кажется простой математикой, но на деле – это постоянное тестирование и корректировка, ведь реальные условия работы часто отличаются от расчетных.

Далее идет изготовление. Это включает в себя токарные и фрезерные работы, обработку поверхности, термическую обработку для придания фрезе необходимой твердости и износостойкости. Здесь огромную роль играет квалификация рабочих и точность оборудования. Важно не только соблюдать размеры, но и обеспечить правильную геометрию режущей кромки. Мы в своем время столкнулись с проблемой – даже при использовании современного ЧПУ станка, возникали небольшие отклонения в геометрии, которые в итоге приводили к неправильной обработке детали. Пришлось вводить дополнительные проверки и калибровки на каждом этапе.

Очень часто недооценивают роль контроля качества. Недостаточно просто изготовить фрезу, нужно убедиться, что она соответствует всем требованиям и не имеет дефектов. Это включает в себя визуальный осмотр, измерение размеров, проверку твердости, и даже испытания на реальных условиях работы. Именно здесь можно выявить скрытые дефекты, которые не видны при простом осмотре.

Сплавы: сердце фрезы

Выбор сплава – это, пожалуй, один из самых важных факторов, определяющих характеристики фрезы. Твердосплавные фрезы (РТФ) – самый распространенный вариант, но они не всегда подходят для всех задач. Бывают фрезы из быстрорежущей стали (РСС), из твердого сплава с керамической или алмазной вставкой. Каждый сплав имеет свои преимущества и недостатки, свои области применения. Например, карбид вольфрама (ТСП) – один из самых твердых и износостойких материалов, но его сложно обрабатывать. Содержание различных примесей в сплаве также влияет на его свойства. Влияние этого фактора часто упускают из виду при простом выборе фрезы.

Мы экспериментировали с различными сплавами для фрез, предназначенных для обработки высокопрочных сталей. Изначально мы ориентировались на стандартный ТСП, но столкнулись с проблемой – фрезы быстро изнашивались. После нескольких итераций, нам удалось добиться значительного улучшения характеристик, внедрив небольшое количество молибдена в состав сплава. Это позволило повысить износостойкость и увеличить срок службы фрез. Но это потребовало тесного сотрудничества с поставщиком сплавов и проведения большого количества испытаний.

Современные тенденции: автоматизация и аддитивные технологии

Сейчас активно развивается направление автоматизации производства фрез. Все больше заводы переходят на использование ЧПУ станков, что позволяет повысить точность и скорость изготовления. Кроме того, растет интерес к аддитивным технологиям (3D-печать), которые позволяют создавать сложные геометрические формы. Хотя пока 3D-печать фрез не получила широкого распространения, но в будущем она может стать важным инструментом для производства фрез с нестандартной геометрией.

Например, ООО Хэнань Руйфэн Алмазные Изделия активно внедряет новые технологии, в том числе и ЧПУ фрезерные станки. Это позволяет нам выполнять более сложные заказы и повышать качество нашей продукции. Мы также изучаем возможности использования 3D-печати для создания прототипов и разработки новых фрез. Конечно, это требует больших инвестиций и определенного уровня экспертизы, но мы уверены, что это позволит нам оставаться конкурентоспособными на рынке.

Проблемы и вызовы в производстве фрез

Несмотря на развитие технологий, производство фрез сталкивается с рядом проблем. Одна из основных – это высокая стоимость материалов. Твердосплавные сплавы, быстрорежущая сталь – это дорогие материалы, что сказывается на себестоимости готовой продукции. Кроме того, растет конкуренция со стороны производителей из Китая, которые предлагают более дешевые фрезы. Чтобы оставаться конкурентоспособными, необходимо постоянно работать над повышением эффективности производства и снижением затрат.

Еще одна проблема – это сложность контроля качества. Как уже упоминалось, даже при использовании современного оборудования, могут возникать небольшие отклонения в геометрии фрез. Это требует тщательной проверки и калибровки на каждом этапе производства. Кроме того, важно учитывать условия эксплуатации фрез и проводить испытания на реальных условиях. Это требует значительных затрат времени и ресурсов.

Перспективы развития отрасли

Несмотря на все сложности, перспективы развития отрасли производства фрез выглядят достаточно оптимистично. Спрос на фрезы будет расти, особенно в связи с развитием машиностроения и металлообработки. Появляются новые материалы и технологии, которые позволяют создавать более эффективные и долговечные фрезы. Ключевым фактором успеха будет способность адаптироваться к изменяющимся условиям рынка и внедрять новые технологии.

Наш опыт показывает, что важно не только производить фрезы, но и предлагать комплексные решения для обработки деталей. Это включает в себя консультации по выбору фрезы, рекомендации по режимам резания, а также послепродажное обслуживание. Мы стремимся быть не просто поставщиком фрез, а надежным партнером для наших клиентов. Например, мы сотрудничаем с несколькими машиностроительными предприятиями, предоставляя им фрезы и консультируя по вопросам оптимизации производственных процессов. Это позволяет нам лучше понимать потребности рынка и разрабатывать более эффективные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

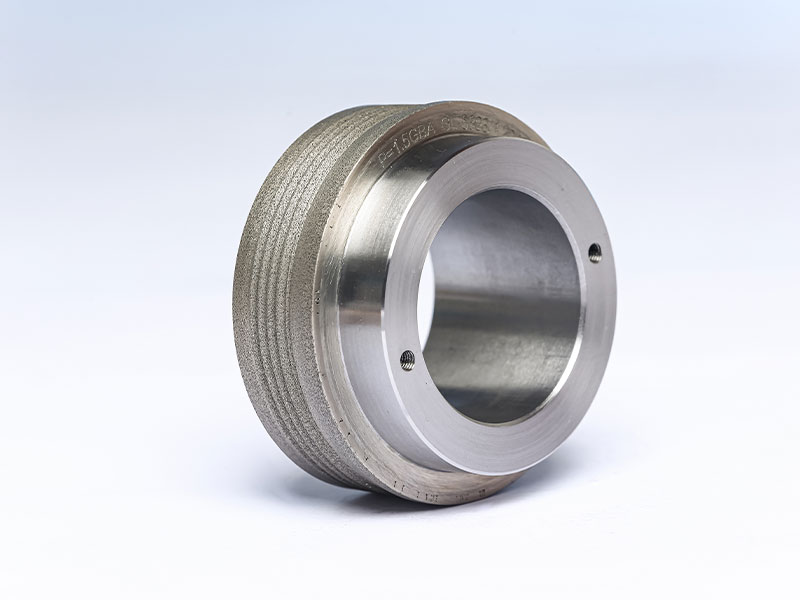

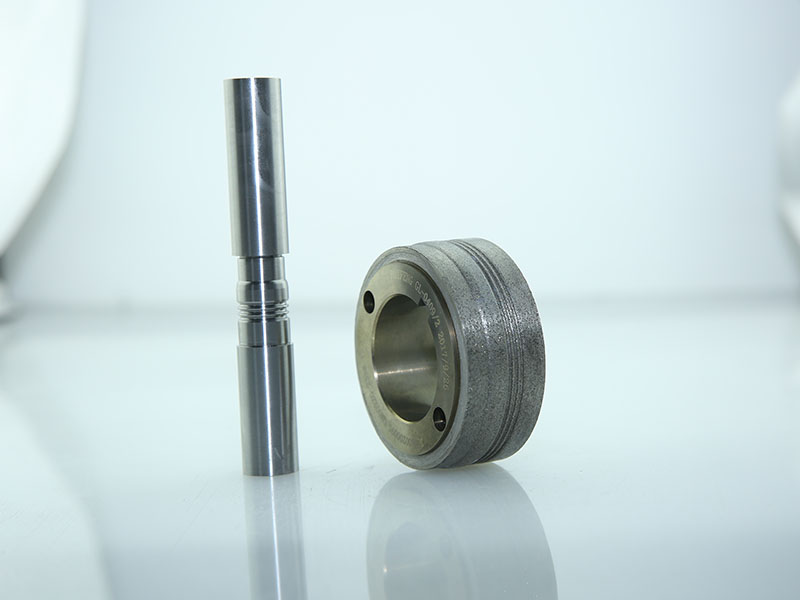

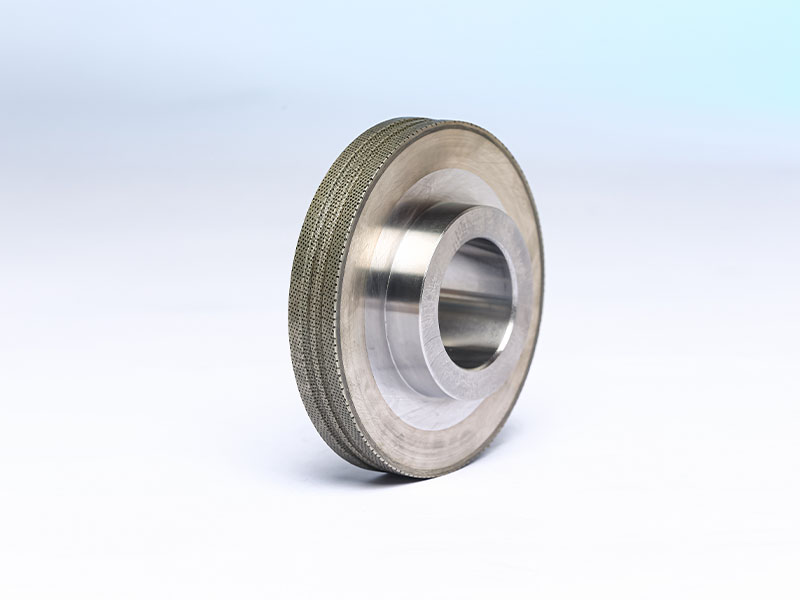

Ролик с зубчатым лезвием

Ролик с зубчатым лезвием -

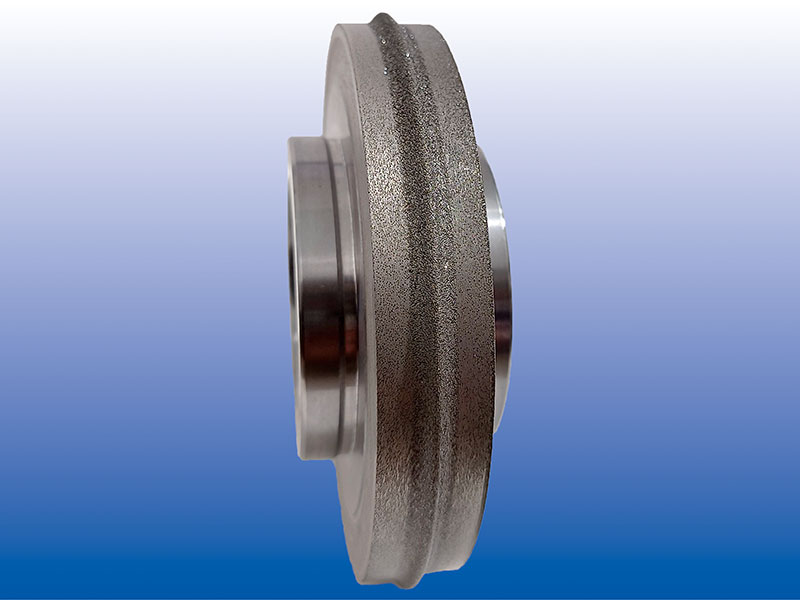

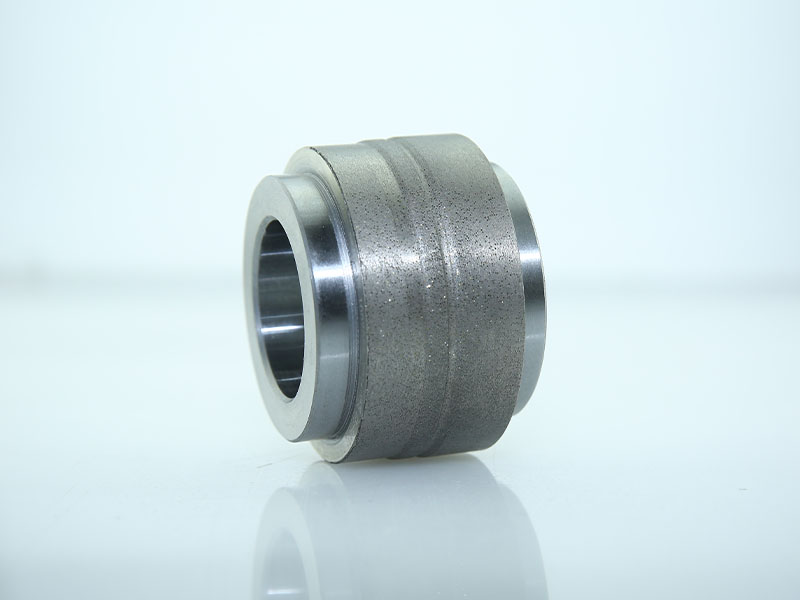

Алмазный ролик для сверла

Алмазный ролик для сверла -

Алмазный ролик с игольчатым клапаном

Алмазный ролик с игольчатым клапаном -

Диск с ЧПУ

Диск с ЧПУ -

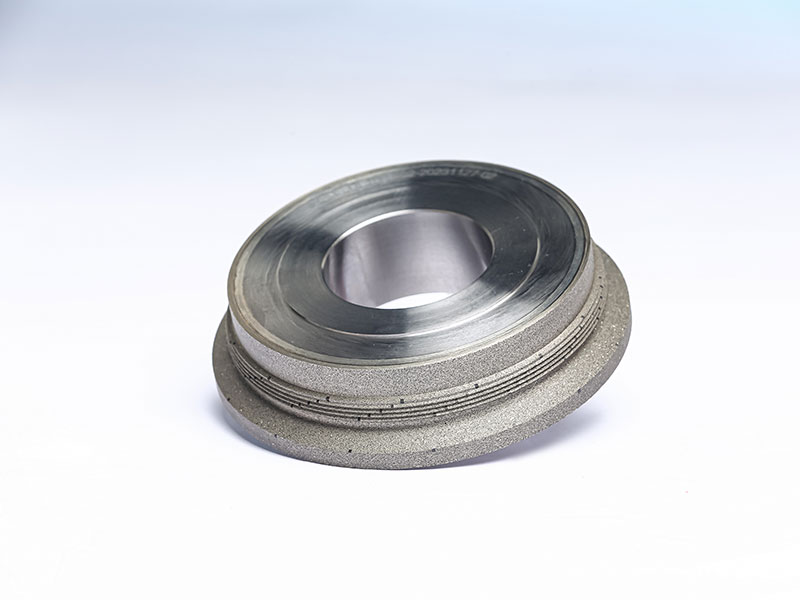

Резьбовой многопроволочный алмазный ролик

Резьбовой многопроволочный алмазный ролик -

Алмазный ролик для шлифовки патрона замка воздушной двери

Алмазный ролик для шлифовки патрона замка воздушной двери -

Слайдерный спеченный ролик

Слайдерный спеченный ролик -

Реечный ролик

Реечный ролик -

Шарнир равных угловых скоростей

Шарнир равных угловых скоростей -

Кольцо седла клапана

Кольцо седла клапана -

Конические роликовые подшипники

Конические роликовые подшипники -

Ролик с подшипниковым покрытием

Ролик с подшипниковым покрытием

Связанный поиск

Связанный поиск- Формованные канавки гальванических алмазная правка ролики производитель

- Производители шлифовальных машин для фрез

- Поставщики фрезерных станков

- алмазные сегменты оптом

- Алмазные отрезные круги для твердого сплава Производитель

- Алмазные зуборезные круги для планетарных редукторов Производители

- Абразивные шлифовальные круги с липучкой 125 мм завод

- Китайские алмазные ролики для шлифовальных кругов

- Абразивы Производители

- Абразивные алмазные шлифовальные круги производители