Завод по производству фрез для металлообработки

Завод по производству фрез для металлообработки – звучит просто, но за этим скрывается целый мир. Многие думают, что это – механическая задача, требующая только точных чертежей и хорошего оборудования. Это, конечно, так, но на практике все гораздо сложнее. Недавно столкнулись с ситуацией, когда заказчик хотел получить фрезы для специфической обработки сложных профилей, а результат оказался крайне неудовлетворительным. Пришлось разбираться во всем – от выбора материала до параметров инструментального процесса. И вот, что я понял за годы работы в этой сфере: делать фрезы – это не просто конвейер, это постоянный поиск компромиссов, оптимизация и учет множества факторов.

От идеи до готового изделия: ключевые этапы производства

Первый этап, разумеется, – это проектирование. Часто начинается все с чертежа, но современные CAD/CAM системы позволяют создавать сложные трехмерные модели и проводить виртуальное моделирование процесса фрезерования. При этом важно учитывать не только геометрию фрезы, но и материал обрабатываемой детали, режимы резания и требуемую точность.

Далее идет выбор материала. Тут тоже не все так просто, как кажется. Бывают быстрорежущие стали, твердые сплавы, керамические фрезы, а еще – специальные сплавы с добавками, повышающими износостойкость или термостойкость. Выбор зависит от того, какие задачи предстоит решать фрезе – обработка стали, алюминия, титана, композитов… И даже внутри одного класса материалов есть свои нюансы. Например, один тип твердого сплава может быть оптимален для работы с черными металлами, а другой – для цветных.

После проектирования и выбора материала наступает этап механической обработки. Здесь используются различные методы – фрезерование на станках с ЧПУ, шлифование, полировка. Самый распространенный способ – это фрезерование на станках с ЧПУ. Важно правильно настроить параметры резания, подобрать режущий инструмент и контролировать процесс обработки. Неправильные настройки могут привести к дефектам, повышенному износу инструмента и даже к поломке станка.

Трудности в процессе: что часто идет не так?

Одним из самых распространенных проблем является неправильный выбор геометрии режущей кромки. Например, слишком острые кромки быстро затупляются, а слишком тупые – не обеспечивают достаточной чистоты обработки. Нужно находить золотую середину, учитывая материал обрабатываемой детали и режимы резания. Мы однажды заказали фрезы для обработки закаленной стали, но заказчик не уточнил, какая именно закалка используется. В итоге фрезы быстро изнашивались, и качество обработки оставляло желать лучшего. Пришлось переделывать весь заказ, выбрав другой тип инструмента.

Еще одна проблема – это неправильный выбор подачи и скорости резания. Слишком высокая подача может привести к перегреву инструмента и деформации детали, а слишком низкая – к заклиниванию. Эти параметры должны подбираться индивидуально для каждого случая, учитывая материал обрабатываемой детали, геометрию фрезы и мощность станка.

А как насчет контроля качества? Он критически важен на всех этапах производства. Нужно проверять геометрические размеры фрезы, износостойкость режущей кромки, чистоту обработки. Мы используем оптические микроскопы и координатно-измерительные машины для контроля качества. Без этого просто не обойтись.

Оптимизация геометрии фрез для повышения производительности

В последнее время все больше внимания уделяется оптимизации геометрии фрез для повышения производительности. Это может включать в себя изменение угла наклона режущей кромки, глубины резания, шага фрезы. Мы экспериментировали с различными вариантами геометрии фрез для обработки алюминиевых сплавов, и смогли добиться значительного увеличения производительности и улучшения качества обработки.

Нельзя забывать и про смазочно-охлаждающие жидкости (СОЖ). Правильно подобранная СОЖ помогает снизить трение между инструментом и деталью, отвести тепло и удалить стружку. От этого зависит срок службы фрезы и качество обработки.

Реальные примеры и выводы

За время работы мы производили фрезы для самых разных задач – от обработки небольших деталей в ремонтных мастерских до изготовления сложного оборудования на крупных заводах. И каждый раз приходилось учитывать специфику заказа и находить оптимальное решение.

Например, недавно мы разработали фрезы для обработки титановых сплавов, которые используются в авиационной промышленности. Эти фрезы изготавливаются из специального твердого сплава с добавками, повышающими термостойкость и износостойкость. Их геометрия оптимизирована для работы с этим сложным материалом. Проект оказался очень успешным, и мы получили много положительных отзывов от заказчика.

В заключение хочу сказать, что производство фрез для металлообработки – это не просто изготовление инструментов, это решение сложных технических задач. Требуется опыт, знания и постоянный поиск новых решений. И это не всегда просто, но всегда интересно.

Общие рекомендации при выборе фрез для металлообработки

При выборе фрез всегда обращайте внимание на материал обрабатываемой детали, режимы резания и требуемую точность. Не экономьте на качестве инструмента, так как это может привести к серьезным проблемам в процессе обработки. И, конечно, не забывайте про смазочно-охлаждающие жидкости (СОЖ).

Если у вас возникли вопросы, обращайтесь к специалистам. Мы всегда готовы помочь вам подобрать оптимальный инструмент для решения ваших задач.

ООО Хэнань Руйфэн Алмазные Изделия работает с различными сплавами и технологиями фрезерования уже более 8 лет, и накопила обширный опыт в данной области. Мы постоянно совершенствуем наши технологии и расширяем ассортимент продукции. Более подробную информацию о нашей компании можно найти на сайте: https://www.rfjgs.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

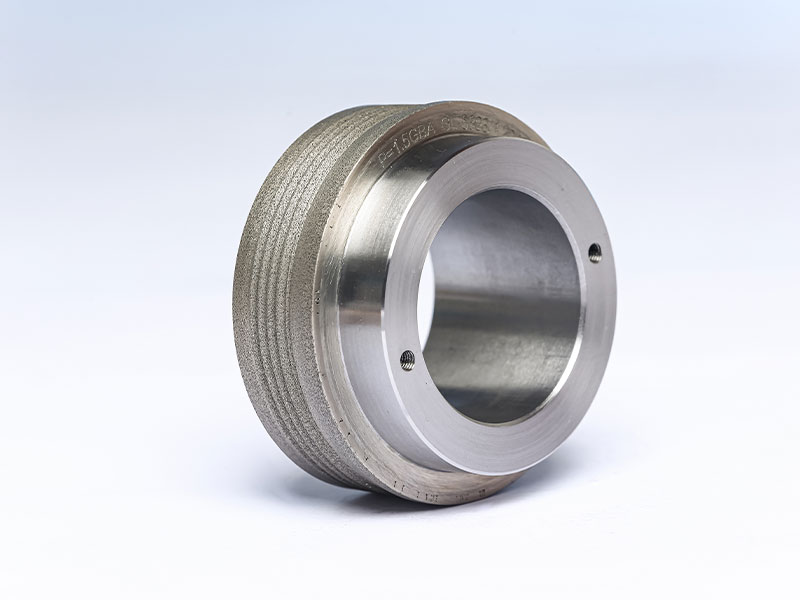

Слайдерный спеченный ролик

Слайдерный спеченный ролик -

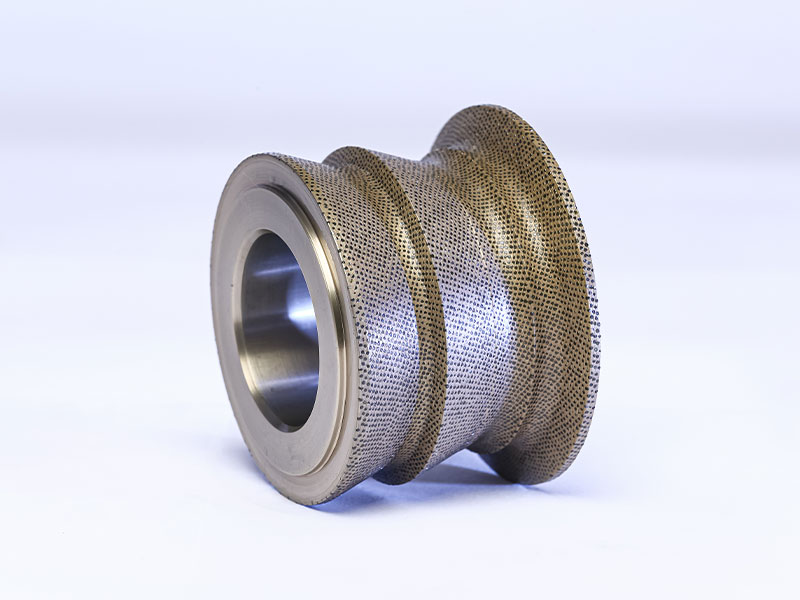

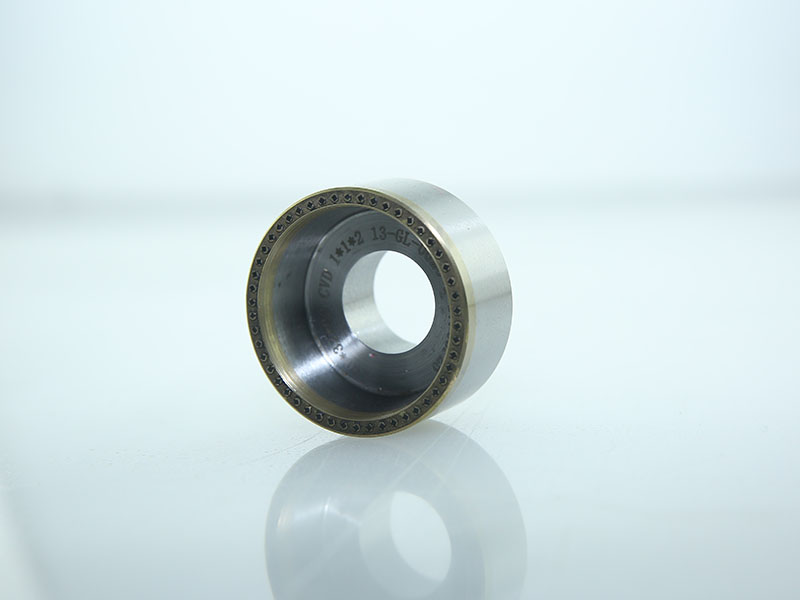

Алмазный ролик с игольчатым клапаном

Алмазный ролик с игольчатым клапаном -

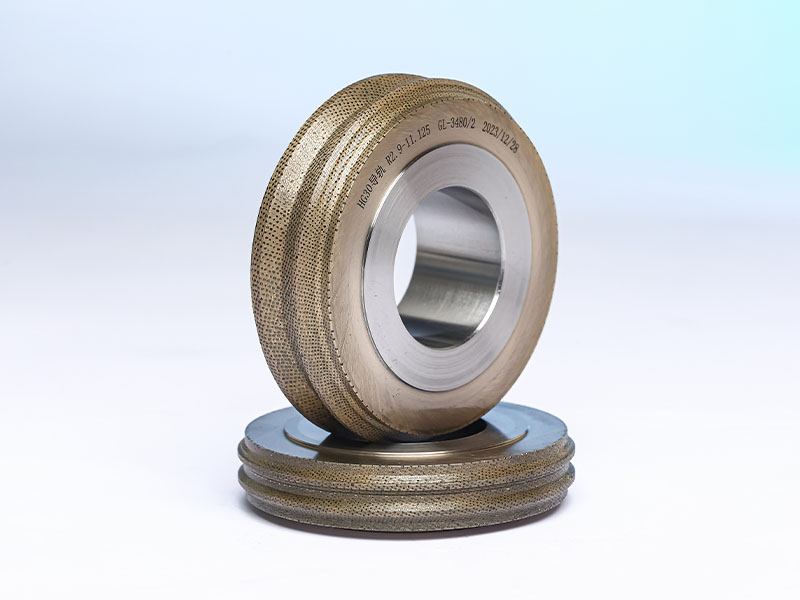

Алмазный ролик для основания зуба лопатки турбины авиационного двигателя

Алмазный ролик для основания зуба лопатки турбины авиационного двигателя -

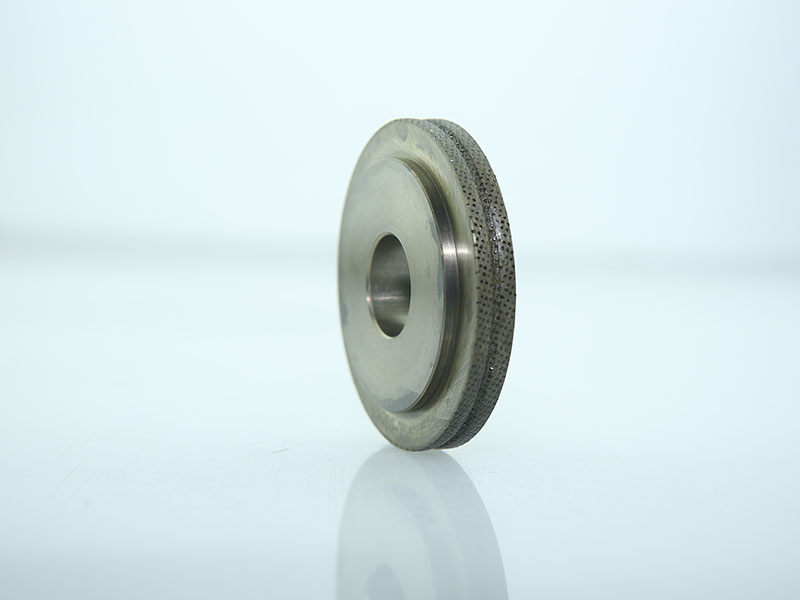

Подшипниковый фланцевый ролик

Подшипниковый фланцевый ролик -

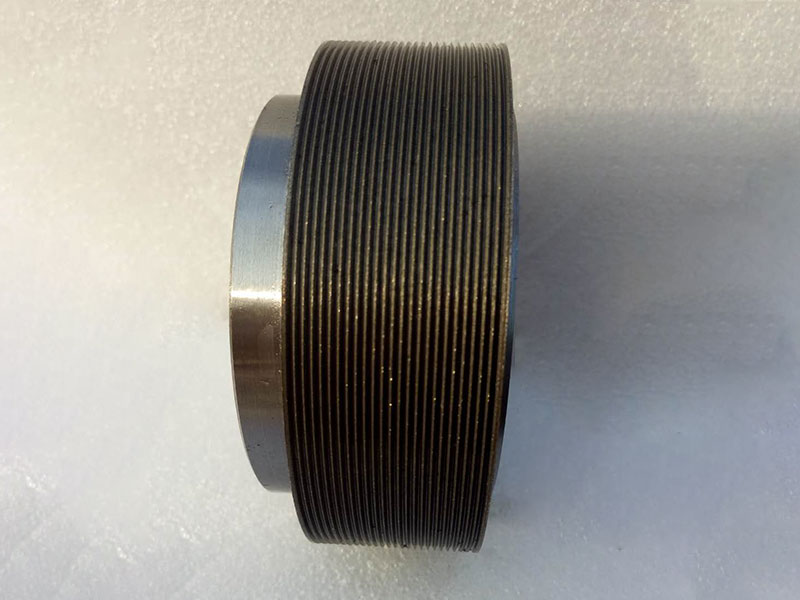

Резьбовой многопроволочный алмазный ролик

Резьбовой многопроволочный алмазный ролик -

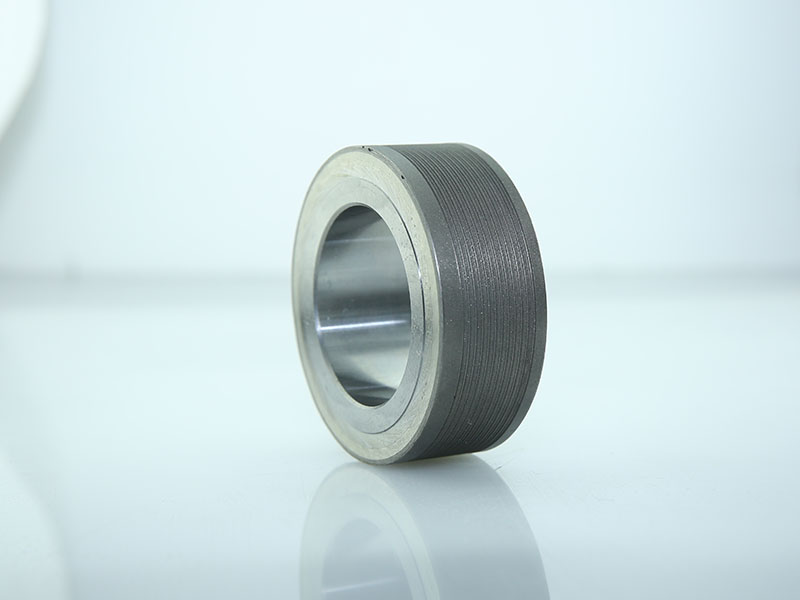

Ролик шлифовального круга CBN

Ролик шлифовального круга CBN -

Слайдерный гальванический ролик

Слайдерный гальванический ролик -

Ролик для формовки пильного полотна

Ролик для формовки пильного полотна -

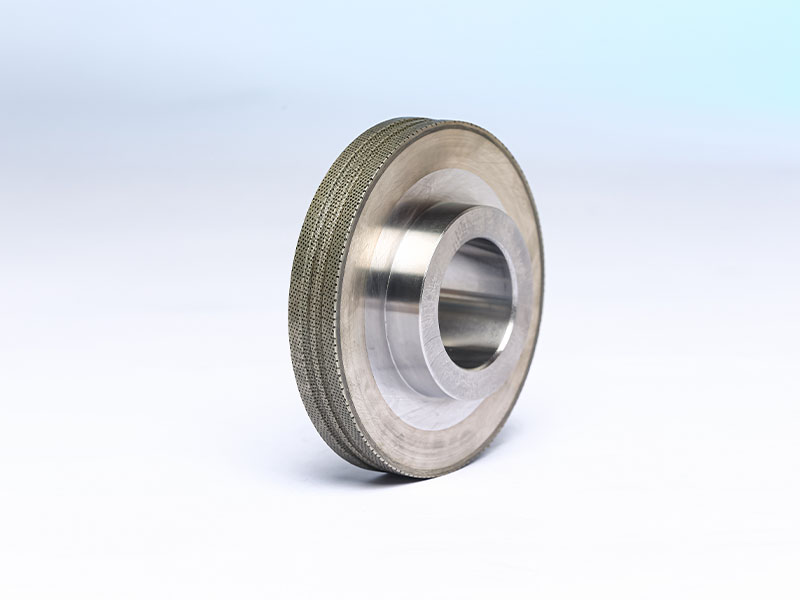

Профильный алмазный шлифовальный круг

Профильный алмазный шлифовальный круг -

Направляющий рельс спеченный ролик

Направляющий рельс спеченный ролик -

Миниатюрный подшипниковый ролик

Миниатюрный подшипниковый ролик -

Реечный ролик

Реечный ролик

Связанный поиск

Связанный поиск- Купить алмазные шлифовальные диски для бетона

- трансмиссия шестеренки

- Алмазная продукция для производителей электромобилей

- Поставщики шпунтов и канавок

- Алмазные изделия для гидравлической промышленности Поставщики

- Магистральные алмазные отрезные круги Поставщики

- Алмазные изделия для обработки цветных металлов Производитель

- Дисковые алмазные инструменты Поставщики

- Правящий ролик из спеченного алмаза для коленчатого вала

- типы бурового инструмента