Завод по производству шлифовальных станков для фрез

Завод по производству шлифовальных станков для фрез – это ниша, которая часто кажется простой на первый взгляд. Многие считают, что дело в основном в механической части, в точности и качестве обработки. Но реальность, как всегда, оказывается сложнее. Сегодня я хочу поделиться своими мыслями и опытом, собранными за годы работы в этой области. Речь пойдет не о теоретических аспектах, а о том, что действительно важно учитывать при выборе, проектировании или даже производстве таких станков. Ведь успешное производство – это не просто сборка деталей, а комплексный подход, охватывающий множество факторов, от выбора материалов до организации производственного процесса.

С чего начать? Выбор технологической линии

Первый и, пожалуй, самый важный шаг – это определение технологической линии, для которой будут использоваться станки. Разные типы фрез требуют разных параметров шлифования. Например, фрезы для обработки твердых сплавов требуют иных режимов и материалов абразивных кругов, чем фрезы для работы с нержавеющей сталью. Поэтому, подход к выбору станков для фрез должен быть индивидуальным и учитывать конкретные задачи клиента. Часто путают универсальные модели с теми, что оптимизированы под конкретный тип фрезерования. Это, конечно, упрощает логистику, но может снизить эффективность и качество обработки.

Иногда клиенты недооценивают роль автоматизации. Конечно, ручное управление может быть приемлемым для небольших партий продукции, но для серийного производства это неэффективно. Автоматизированные линии позволяют повысить производительность, снизить трудозатраты и минимизировать ошибки. Разумеется, инвестиции в автоматизацию требуют тщательного анализа и просчета рентабельности. Необходимо учитывать не только стоимость оборудования, но и затраты на обслуживание, обучение персонала и возможный простой.

Мы сталкивались с ситуацией, когда клиент хотел заказать станок, который мог бы обрабатывать все виды фрез. В итоге, такой станок оказался компромиссом – он выполнял все операции, но не оптимально. Например, для тонкой шлифовки фрезы с большим радиусом спуска он просто не подходил. Поэтому, лучше сразу сосредоточиться на тех типах фрез, которые будут наиболее востребованы.

Качество материалов и абразивных кругов

Качество шлифовальных станков напрямую зависит от качества используемых материалов, особенно абразивных кругов. Это, пожалуй, самая критичная часть оборудования. Некачественные круги быстро изнашиваются, снижают качество обработки и могут даже привести к поломке станка. При выборе абразивных кругов необходимо учитывать твердость обрабатываемого материала, требуемую точность и скорость шлифования. Очевидно, что нельзя использовать один и тот же круг для работы с различными материалами.

Не стоит экономить на материалах для изготовления корпуса станка и других деталей. Корпус должен быть прочным и устойчивым к вибрациям, чтобы обеспечить стабильность работы. Также важно обратить внимание на качество подшипников, редукторов и других узлов, которые подвергаются высоким нагрузкам. Мы в своей работе часто рекомендуем использовать высококачественные компоненты, даже если это увеличивает стоимость оборудования.

Важный момент – контроль качества абразивных кругов. Необходимо проверять их на соответствие заявленным характеристикам, отсутствие трещин и других дефектов. Регулярная замена абразивных кругов также необходима для поддержания оптимального качества обработки.

Проблемы с вибрацией и точностью

Вибрация – это одна из самых распространенных проблем при работе с шлифовальными станками. Вибрация снижает качество обработки, увеличивает износ абразивных кругов и может даже привести к поломке оборудования. Причины вибрации могут быть разными: некачественные материалы, неправильная балансировка, несбалансированные детали, неисправные подшипники. Для борьбы с вибрацией необходимо применять комплексный подход, включающий в себя использование качественных материалов, правильную балансировку деталей и регулярное техническое обслуживание.

Точность обработки – это еще один важный фактор, который необходимо учитывать при выборе шлифовального станка. Точность должна соответствовать требованиям клиента и быть стабильной. На точность обработки влияют многие факторы: качество оборудования, качество материалов, режимы шлифования, квалификация оператора. Для обеспечения высокой точности обработки необходимо использовать качественное оборудование, правильно выбирать режимы шлифования и регулярно проводить калибровку станка.

Мы сталкивались с ситуациями, когда вибрация станка практически делала процесс шлифовки невозможным. Приходилось разбирать станок, перебалансировать вращающиеся части, заменить подшипники. Иногда, проблемы возникали из-за неровности обрабатываемой детали – в таком случае, нужно было использовать специальные методы компенсации.

Техническое обслуживание и сервисная поддержка

Регулярное техническое обслуживание – это залог долгой и бесперебойной работы шлифовального станка. Обслуживание включает в себя смазку узлов, проверку состояния деталей, замену изношенных компонентов, регулировку рабочих параметров. Техническое обслуживание должно проводиться в соответствии с рекомендациями производителя и с соблюдением правил техники безопасности.

Сервисная поддержка – это также важный фактор при выборе завода по производству шлифовальных станков для фрез. Наличие квалифицированных сервисных специалистов, оперативной доставки запчастей и возможности проведения ремонта на месте – это то, что позволит минимизировать простои оборудования и обеспечить бесперебойную работу производства. Не стоит недооценивать роль сервисной поддержки, особенно при работе со сложным оборудованием.

ООО Хэнань Руйфэн Алмазные Изделия, компания, основанная в 2015 году, активно развивает направление производства и сервисного обслуживания станков для фрез. У них есть опыт работы с различными типами станков и готовы предложить индивидуальные решения для каждого клиента. Их сайт:

Перспективы развития отрасли

Отрасль производства шлифовальных станков для фрез постоянно развивается. Появляются новые технологии, новые материалы, новые требования к качеству обработки. В будущем можно ожидать дальнейшего развития автоматизации, повышения точности и производительности станков. Также, большое значение будет иметь разработка новых типов абразивных кругов и материалов, которые позволят увеличить скорость и качество шлифования.

Важным направлением развития является внедрение систем управления производством (MES) и Интернет вещей (IoT), которые позволят оптимизировать производственный процесс, снизить затраты и повысить эффективность. Интеграция станков в единую сеть позволит собирать данные о работе оборудования, анализировать их и принимать решения по оптимизации.

Мы видим будущее за станками с интегрированными системами контроля качества и автоматическим регулированием режимов шлифования. Эти станки будут способны адаптироваться к различным типам фрез и обрабатываемых материалов, обеспечивая оптимальное качество обработки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Реечный ролик

Реечный ролик -

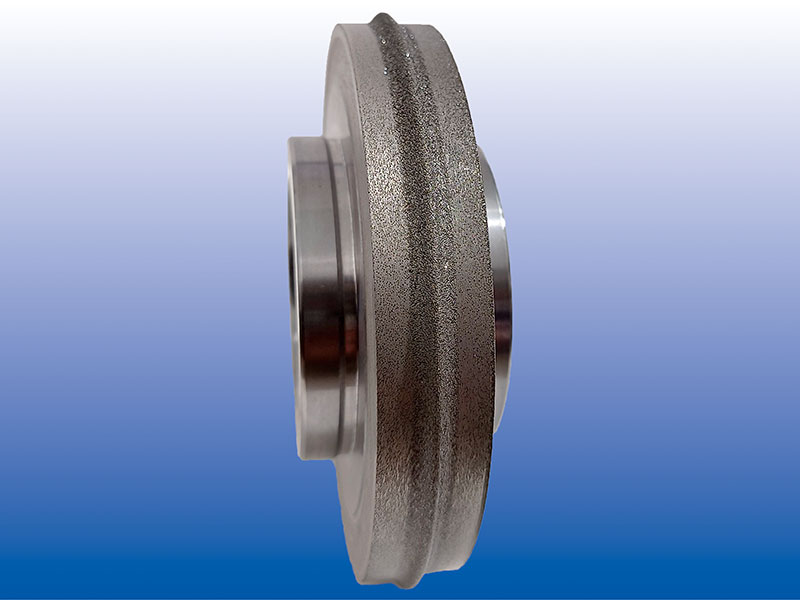

Подшипниковый фланцевый ролик

Подшипниковый фланцевый ролик -

Линейный ролик

Линейный ролик -

Конические роликовые подшипники

Конические роликовые подшипники -

Кольцо седла клапана

Кольцо седла клапана -

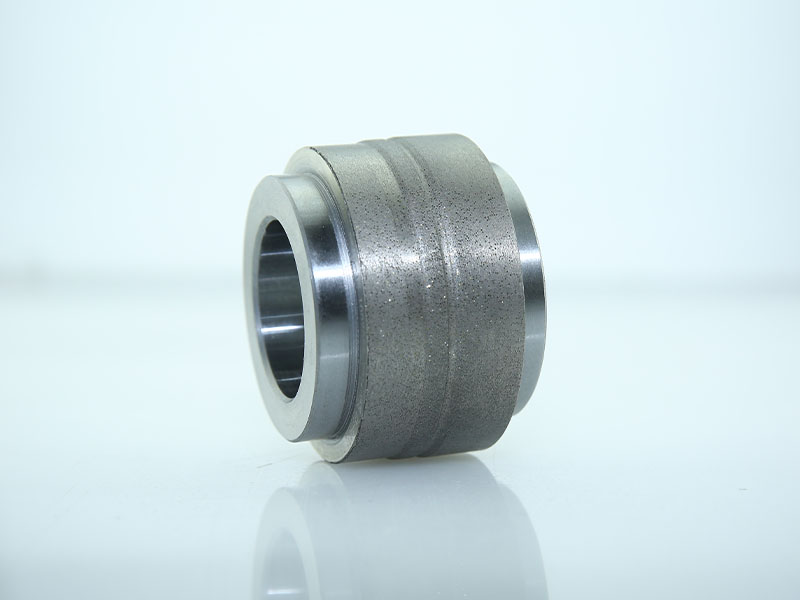

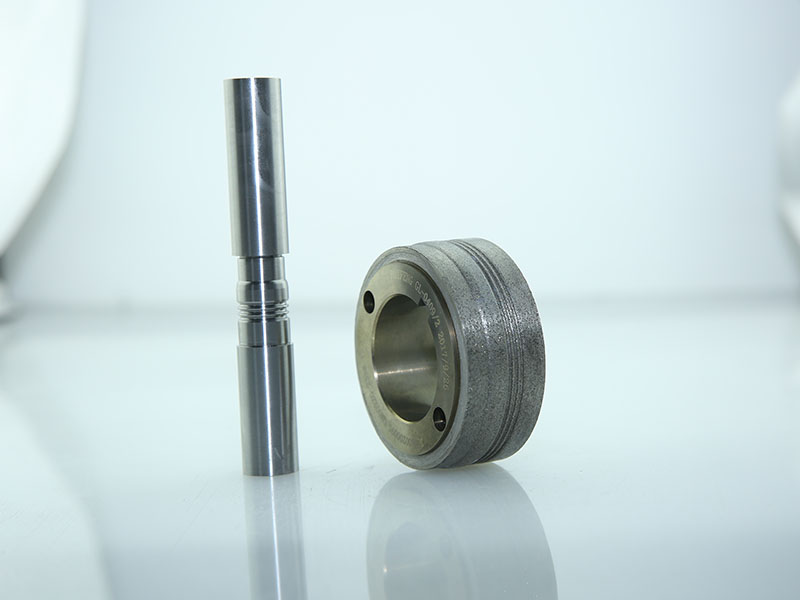

Циклоидальный алмазный ролик

Циклоидальный алмазный ролик -

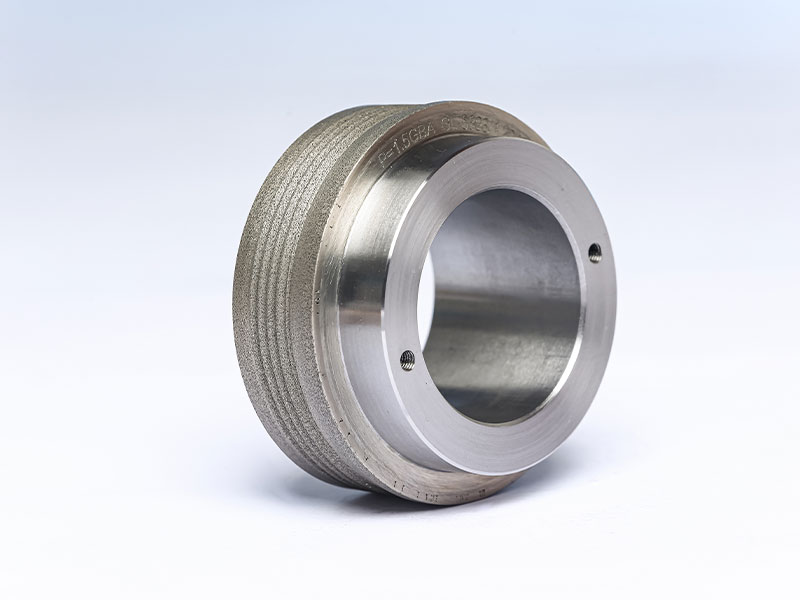

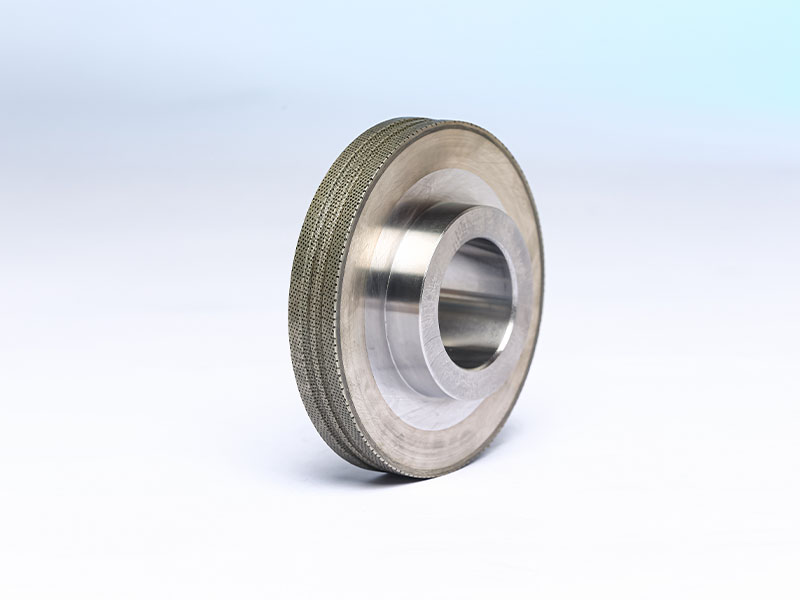

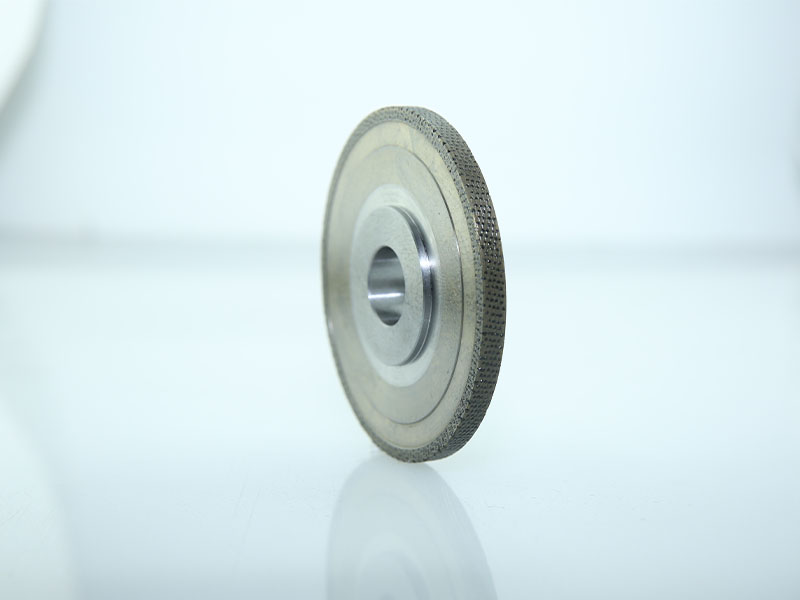

Гальванизированный алмазный шлифовальный круг

Гальванизированный алмазный шлифовальный круг -

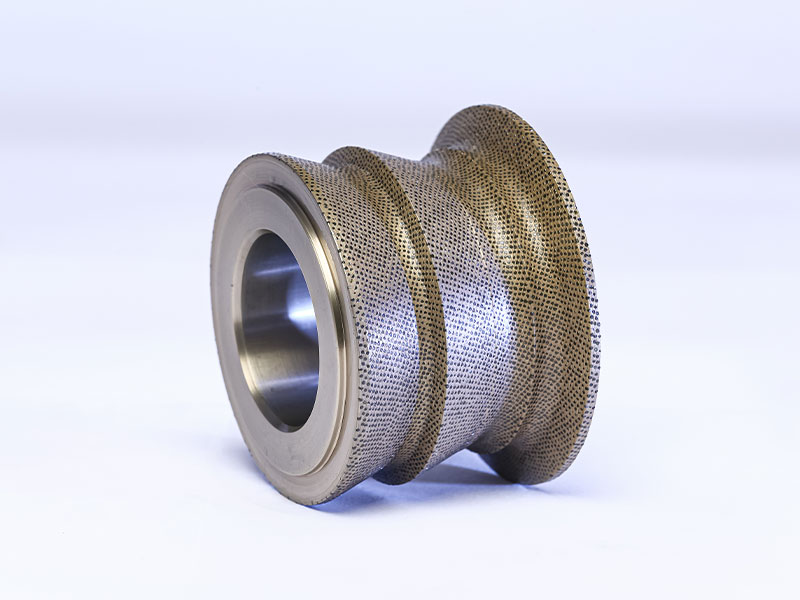

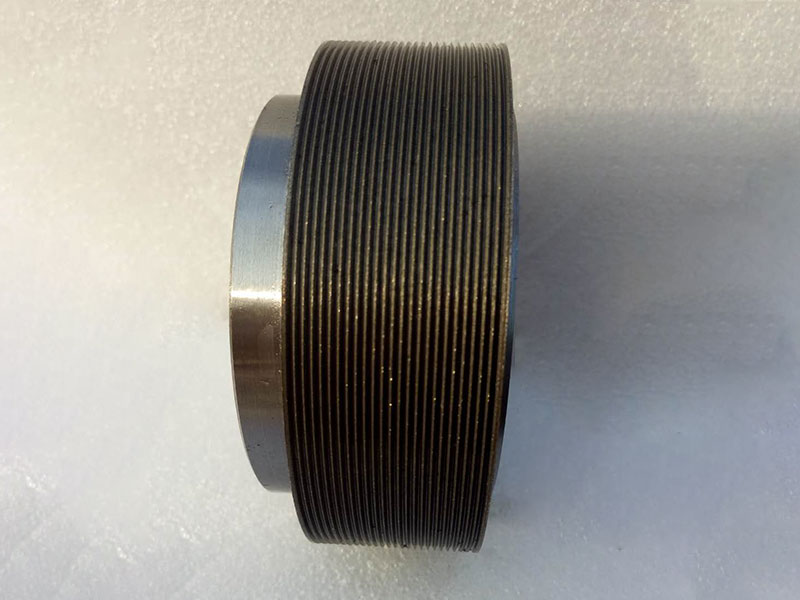

Бесцентровой наружный круглошлифовальный ролик

Бесцентровой наружный круглошлифовальный ролик -

Алмазный ролик для основания зуба лопатки турбины авиационного двигателя

Алмазный ролик для основания зуба лопатки турбины авиационного двигателя -

Алмазный ролик для шлифовки патрона замка воздушной двери

Алмазный ролик для шлифовки патрона замка воздушной двери -

Диск с ЧПУ

Диск с ЧПУ -

Ролик для формовки пильного полотна

Ролик для формовки пильного полотна

Связанный поиск

Связанный поиск- алмазный диск для заточки инструмента

- инструмент абразивного типа

- Производители трансмиссии

- Алмазный отрезной круг 180 завод

- Алмазный шлифовальный круг инструмент поставщики

- Поставщики высокоточных алмазных инструментов

- Коленчатый вал спеченные алмазные ролики для правки поставщики

- круг абразивный шлифовальный 400х40х127

- Поставщики шпунтов и канавок

- Поставщик наборов бурового инструмента