Купить алмазные коронки для бетона (мм)

На рынке инструментов для работы с бетоном представлено огромное количество вариантов, и выбор правильных алмазных корон – задача, требующая определенного опыта. Часто новички, или даже опытные мастера, недооценивают важность точного подбора, основываясь лишь на диаметре. Я сам когда-то сталкивался с ситуацией, когда подбирал сверло 'на глаз', руководствуясь лишь желанием быстро выполнить задачу. Результат был плачевным – царапины на бетоне, быстрое износ бура и, в конечном итоге, задержка в работе. Поэтому, сегодня хочу поделиться своим опытом и рассуждениями по поводу выбора алмазных корон для бетона (мм). Не буду углубляться в сложные технические детали, а постараюсь дать практические рекомендации, основанные на реальном опыте.

Введение: мифы и реальность при выборе алмазных корон

Сразу скажу, что популярное мнение о том, что чем больше диаметр алмазной корон, тем лучше, – это миф. Конечно, размер имеет значение, но не он единственный определяющий фактор. Важно учитывать множество других параметров: состав алмазного напыления, тип используемого связующего, геометрию коронки, а также, конечно, свойства бетона, с которым предстоит работать. Например, работа с высокопрочным бетоном требует более агрессивных алмазных напылений и специфической геометрии.

Я часто встречал ситуации, когда клиенты выбирали коронки, основываясь исключительно на цене, не задумываясь о долговечности и эффективности. В итоге, дешевые коронки быстро изнашивались, требовали частой замены и, как следствие, увеличивали общую стоимость работ. В долгосрочной перспективе, выбор более качественного, хотя и более дорогого, инструмента всегда оправдан.

Типы алмазных напылений и их влияние на резку

Алмазное напыление – это сердце алмазной коронки. Оно определяет скорость и качество резки. Существуют различные типы напылений, предназначенные для разных типов бетона. Например, для твердого, высокопрочного бетона рекомендуют использовать напыления с высоким содержанием алмазов и специальными добавками, повышающими износостойкость. Для более мягких видов бетона подойдут напыления с меньшим содержанием алмазов, но с более эффективным охлаждением и удалением пыли.

Некоторые производители используют керамические или карбидные добавки в алмазном напылении, что значительно увеличивает срок службы коронки. Обязательно обращайте внимание на состав напыления, указанный производителем. К сожалению, эта информация часто представлена на иностранном языке, поэтому необходимо внимательно изучать спецификации и консультироваться со специалистами.

Геометрия и конструкция коронки: что влияет на эффективность резки

Геометрия алмазной коронки также играет важную роль в качестве и скорости резки. Существуют различные типы геометрии: с радиальными алмазами, с боковыми алмазами, с комбинированной геометрией. Выбор геометрии зависит от типа бетона и диаметра сверления. Например, для больших диаметров сверления часто используют коронки с боковыми алмазами, которые обеспечивают более эффективное удаление пыли.

Конструкция коронки, включая наличие каналов для охлаждения и удаления пыли, также влияет на ее эффективность. Некоторые коронки оснащены специальными системами охлаждения, которые позволяют работать с более твердыми видами бетона без перегрева и выхода из строя алмазного напыления. Я видел примеры, когда отсутствие эффективного охлаждения приводило к быстрому износу коронки и необходимости остановки работ.

Реальный опыт: работа с разными видами бетона

В нашей компании, ООО Хэнань Руйфэн Алмазные Изделия, мы регулярно работаем с различными типами бетона – от обычного строительного до высокопрочного. Мы накопили большой опыт в выборе алмазных корон для разных задач. Например, при работе с фундаментом из высокопрочного бетона мы используем коронки с напылением, содержащим большое количество алмазов и карбидных добавок. Эти коронки позволяют быстро и эффективно сверлить бетон, не перегревая алмазное напыление.

Однажды мы столкнулись с проблемой при сверлении бетона для создания арматурных стержней. Мы использовали коронки, рекомендованные производителем, но они быстро изнашивались и требовали частой замены. После консультации с одним из наших поставщиков, мы решили попробовать коронки с другим типом напыления, специально разработанным для работы с армированным бетоном. Это решение оказалось правильным – новые коронки прослужили значительно дольше и обеспечили более качественную резку. Этот случай показал, что важно не слепо следовать рекомендациям производителя, а учитывать особенности конкретной задачи.

Проблемы, с которыми можно столкнуться при работе с алмазными коронками

При работе с алмазными коронками, особенно при сверлении твердого бетона, можно столкнуться с различными проблемами. Например, коронка может заклинить в бетоне, что может привести к ее повреждению или даже к повреждению оборудования. Чтобы избежать этой проблемы, необходимо соблюдать правильную технологию сверления: использовать достаточное количество охлаждающей жидкости, равномерно распределять давление на коронку, регулярно очищать отверстие от пыли. Важно также использовать качественное оборудование и соблюдать технику безопасности.

Еще одна распространенная проблема – неравномерная глубина сверления. Это может быть вызвано неправильным выбором коронки, неровным напылением или неверным углом наклона. Чтобы избежать этой проблемы, необходимо тщательно подготовить инструмент и соблюдать правильную технологию сверления. Использование глубинных индикаторов также может помочь обеспечить равномерную глубину сверления.

Вывод: ключ к успеху – в правильном выборе

Выбор алмазных корон для бетона (мм) – это не просто вопрос выбора инструмента, а вопрос эффективности и безопасности работы. Не стоит экономить на инструменте, руководствуясь лишь ценой. Важно учитывать состав алмазного напыления, геометрию коронки, свойства бетона и особенности задачи. Тщательный выбор инструмента и соблюдение технологии сверления позволит вам выполнить работу быстро, качественно и безопасно. ООО Хэнань Руйфэн Алмазные Изделия предлагает широкий ассортимент алмазных корон для различных типов бетона, а также профессиональную консультацию по выбору инструмента.

Если у вас возникли вопросы по выбору алмазных корон, не стесняйтесь обращаться к нам. Мы всегда рады помочь вам подобрать оптимальный инструмент для вашей задачи.

Надеюсь, эта информация была полезной. Опыт, полученный за годы работы в этой сфере, позволяет мне с уверенностью говорить о важности правильного выбора инструмента. Помните, качественный инструмент – это залог успешной работы!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

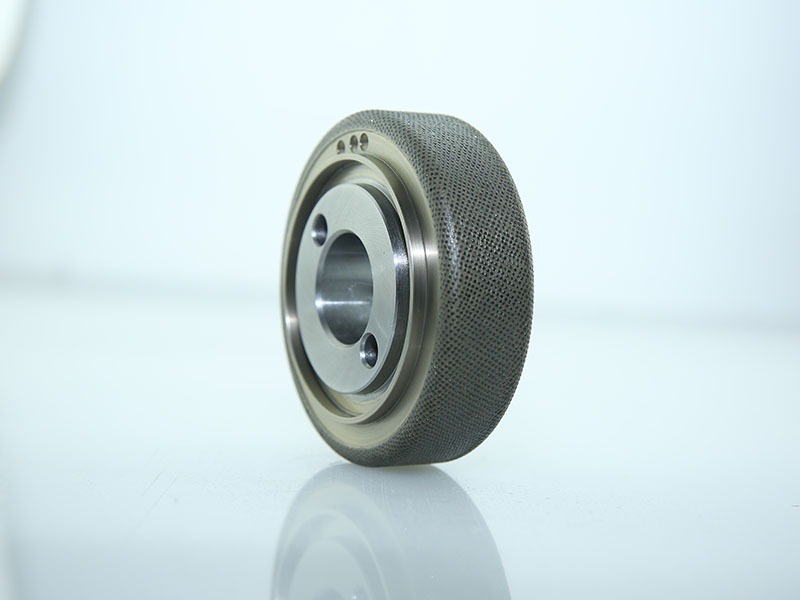

Ролик с зубчатым лезвием

Ролик с зубчатым лезвием -

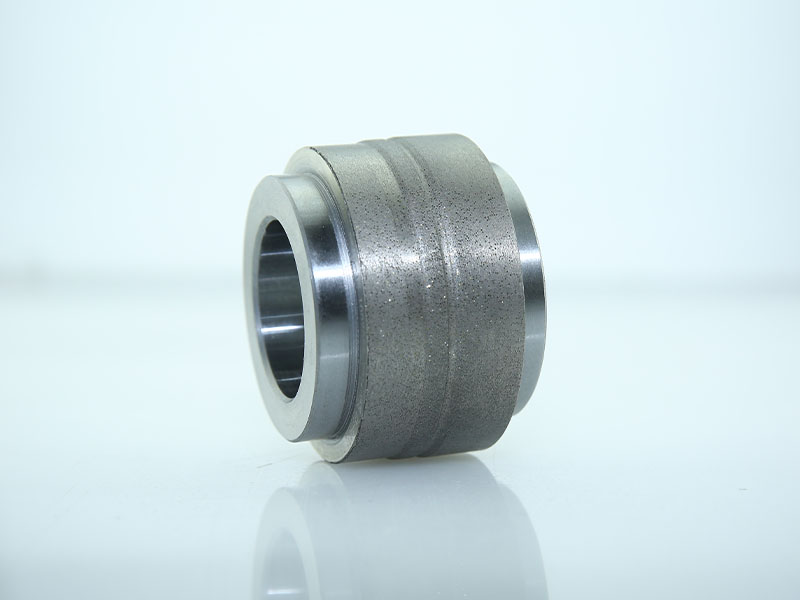

Алмазный ролик с игольчатым клапаном

Алмазный ролик с игольчатым клапаном -

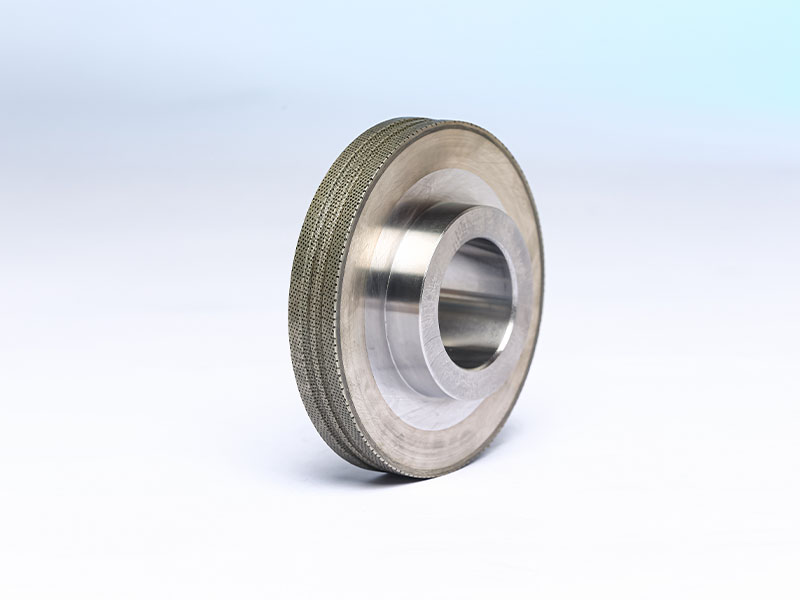

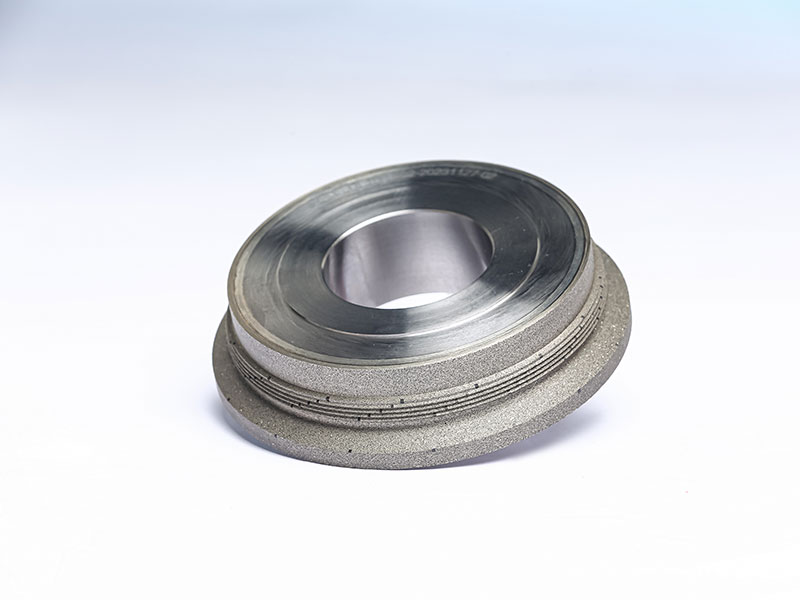

Гальванизированный алмазный шлифовальный круг

Гальванизированный алмазный шлифовальный круг -

Ролик шлифовального круга CBN

Ролик шлифовального круга CBN -

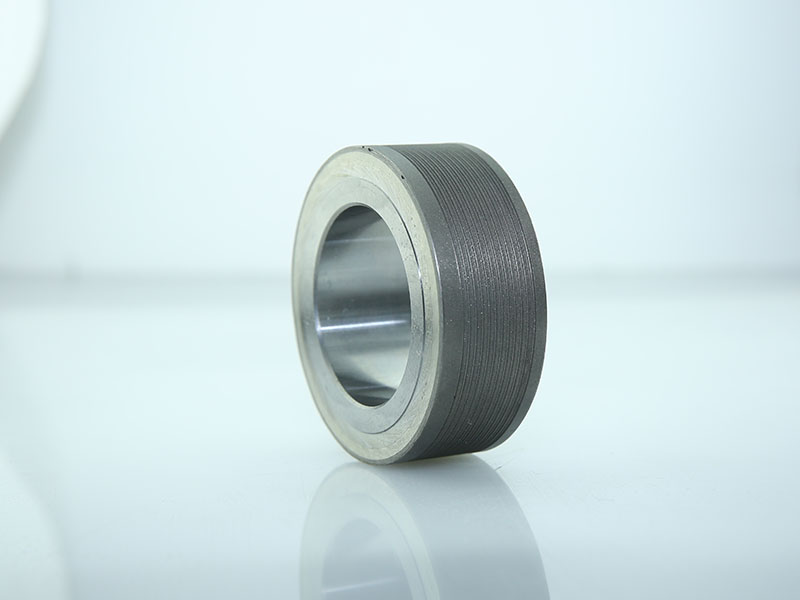

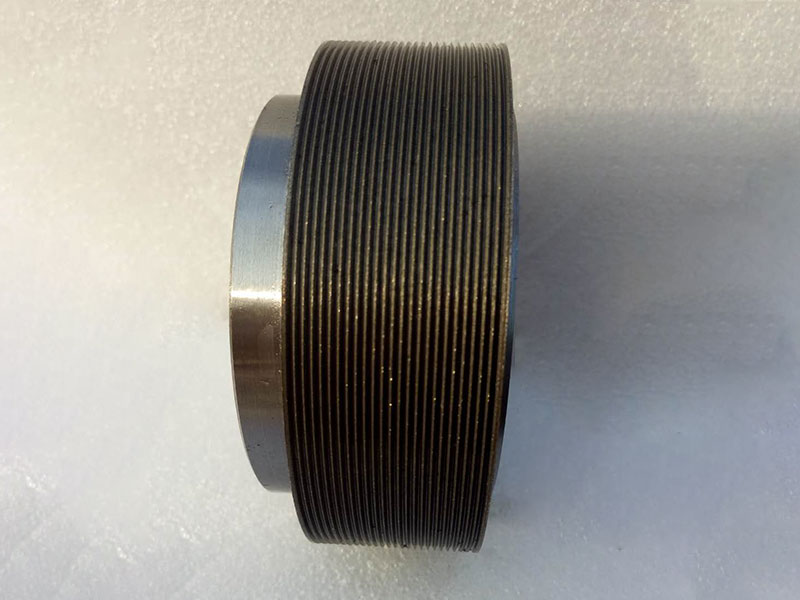

Резьбовой ролик

Резьбовой ролик -

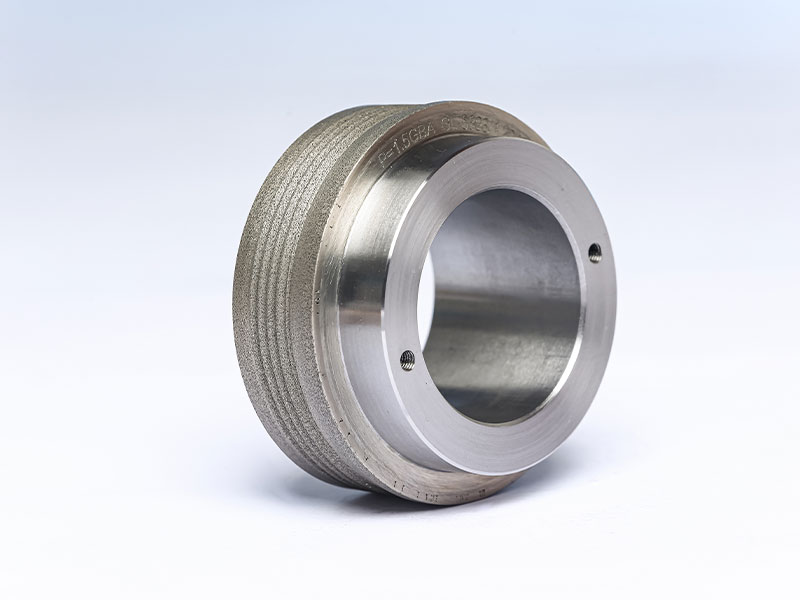

Бесцентровой наружный круглошлифовальный ролик

Бесцентровой наружный круглошлифовальный ролик -

Линейный ролик

Линейный ролик -

Ролик из спеченного алмаза для коленчатого вала

Ролик из спеченного алмаза для коленчатого вала -

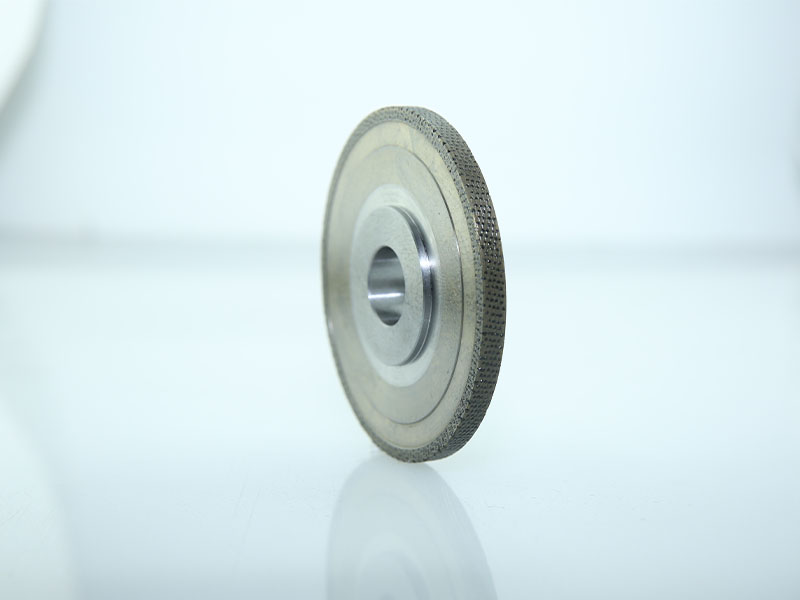

Диск с ЧПУ

Диск с ЧПУ -

Подшипники колес

Подшипники колес -

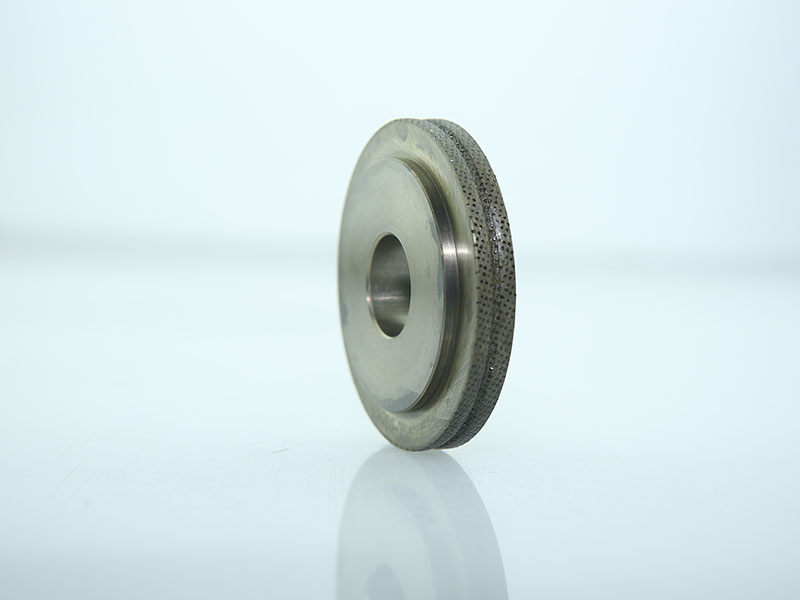

Профильный алмазный шлифовальный круг

Профильный алмазный шлифовальный круг -

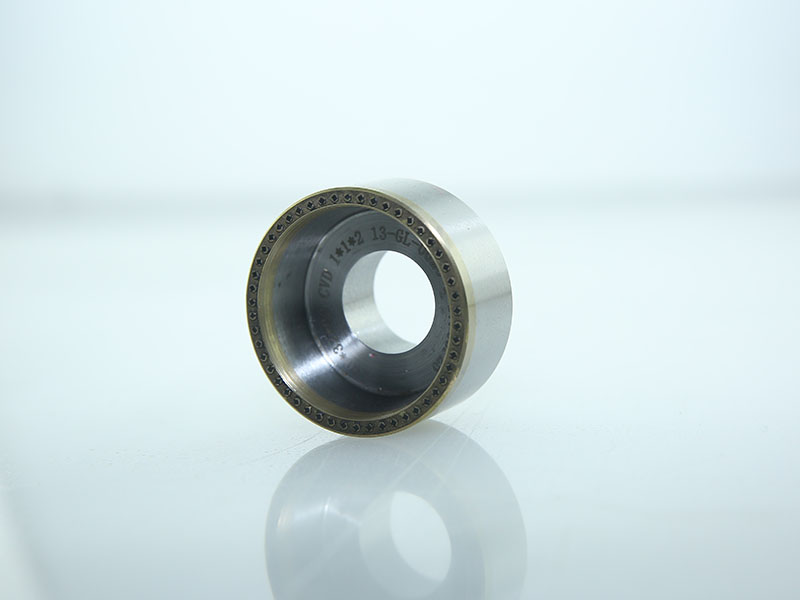

Ролик с подшипниковым покрытием

Ролик с подшипниковым покрытием

Связанный поиск

Связанный поиск- Покупка алмазных дисков в Китае

- правка алмазными роликами

- круг алмазный отрезной по бетону 230

- Поставщики инструментов для заточки алмазов

- круг алмазный отрезной 180

- Червячный шлифовальный круг завод

- Алмазный ролик для сверла

- Китайские фрезы для фрезерных станков

- Абразивный шлифовальный круг 63c Производители

- Поставщики отрезных кругов с алмазным покрытием