Купить металлические фрезы для фрезерных станков

Зачастую, когда дело доходит до купить металлические фрезы для фрезерных станков, многие просто ориентируются на цену или на самый распространенный вариант. Но это, как правило, ошибка. Потому что 'подходящая' фреза – это не просто инструмент, а целый комплекс характеристик, которые должны соответствовать материалу, который вы собираетесь фрезеровать, типу фрезерного станка и желаемому качеству обработки. Часто вижу, как мастера потом жалуются на сломанные фрезы, неровные поверхности, и в итоге – переделки. Пожалуй, стоит начать с самых основ.

Типы фрез: с чего начать выбор?

Первый вопрос, который нужно себе задать – это какой тип фрезы вам нужен. Существует огромное количество видов, но основные – это торцевые, концевые, фасонные и специальные. Торцевые фрезы хороши для обработки больших площадей, концевые – для углублений и обработки небольших деталей, фасонные – для создания сложных профилей, а специальные – для специфических задач. Возьмем, к примеру, фрезерование алюминия. Для этого обычно используют специальные концевые фрезы с геометрию, предназначенной для работы с этим металлом. Использование обычных фрез приведет к быстрому износу и некачественной обработке.

Не стоит забывать о материале фрезы. Хвостовики обычно изготавливаются из быстрорежущей стали (HSS), а режущая часть – из твердого сплава (обычно YG6). Хотя HSS фрезы дешевле, они гораздо быстрее изнашиваются и менее эффективны при работе с твердыми материалами. Твердо сплавные фрезы прослужат дольше и обеспечат более высокую точность, но и обойдутся дороже. Выбор зависит от ваших задач и бюджета. В нашей компании, ООО Хэнань Руйфэн Алмазные Изделия, мы всегда помогаем клиентам подобрать оптимальное соотношение цены и качества, учитывая их потребности.

Материал заготовки: ключевой фактор

Материал, который вы собираетесь фрезеровать, – это, пожалуй, самый важный фактор при выборе фрезы. Для обработки дерева используются одни фрезы, для металла – другие, для пластика – третьи. Например, при фрезеровании твердых пород дерева, таких как дуб или ясень, необходимо использовать фрезы с большим количеством зубьев и специальной геометрией, чтобы избежать сколов и задиров. В случае с металлом, нужно учитывать его твердость. Для мягких металлов, таких как алюминий, можно использовать HSS фрезы, а для более твердых – только твердо сплавные. Например, для обработки нержавеющей стали, обычно рекомендуют использование фрез с покрытием TiN или TiAlN, которое повышает износостойкость и улучшает теплоотвод.

Иногда встречаются ситуации, когда необходимо обрабатывать заготовки из композитных материалов. В этом случае выбор фрезы становится еще более сложным. Необходимо учитывать состав материала и его физические свойства. Часто приходится экспериментировать с различными типами фрез и параметрами резания, чтобы добиться оптимального результата. Помню один случай, когда мы разрабатывали фрезу для обработки углепластика. Было много проб и ошибок, прежде чем мы нашли оптимальную геометрию и материал фрезы. Это заняло несколько недель, но в итоге мы получили отличный результат.

Геометрия фрезы: влияние на результат

Геометрия фрезы также играет важную роль в качестве обработки. Существуют фрезы с различными типами зубьев – квадратные, треугольные, пятиугольные и т.д. Каждый тип зубьев имеет свои преимущества и недостатки. Квадратные зубья обеспечивают хорошее удаление стружки, но могут создавать вибрацию. Треугольные зубья более устойчивы к износу, но могут хуже удалять стружку. Пятиугольные зубья – компромисс между этими двумя типами. Помимо геометрии зубьев, важен и угол наклона режущей кромки, а также наличие канавок для отвода стружки. Правильно подобранная геометрия фрезы обеспечит более чистую и ровную поверхность обработки.

Мы регулярно сталкиваемся с ситуациями, когда клиенты выбирают фрезы, основываясь только на внешнем виде. Это большая ошибка. Важно понимать, что геометрия фрезы – это не просто эстетический параметр, а важный фактор, влияющий на качество обработки. Поэтому мы всегда советуем клиентам обращать внимание на технические характеристики фрезы, а не только на ее внешний вид. Например, при обработке пластика, фрезы с углом наклона зубьев около 60 градусов, как правило, дают лучший результат. Если задача – вырезать глубокие канавки, то, наоборот, лучше выбрать фрезу с более крутым углом наклона.

Практические ошибки при выборе и использовании

Часто совершают ошибку, используя фрезы неправильного размера. Это может привести к сломанной фрезе, некачественной обработке и даже повреждению фрезерного станка. Перед началом работы необходимо убедиться, что размер фрезы соответствует размерам детали и фрезерного станка. Также важно правильно выбрать скорость резания и подачу. Слишком высокая скорость может привести к перегреву фрезы и ее поломке, а слишком низкая – к заклиниванию и повреждению детали.

Еще одна распространенная ошибка – использование фрез с поврежденными зубьями. Даже небольшие сколы или задиры могут значительно снизить качество обработки и сократить срок службы фрезы. Перед использованием фрезу необходимо тщательно осмотреть и убедиться, что на ней нет повреждений. Регулярная замена фрез – это важный фактор, который позволяет поддерживать качество обработки и продлить срок службы фрезерного станка. И, конечно, не стоит забывать про смазку. Смазка снижает трение между фрезой и заготовкой, что позволяет снизить износ фрезы и улучшить качество обработки. Мы всегда рекомендуем клиентам использовать специальные смазочные материалы, рекомендованные производителями фрез и фрезерных станков.

Где купить качественные фрезы?

Выбор поставщика – тоже важный момент. Не стоит покупать фрезы у сомнительных продавцов. Лучше обращаться к проверенным компаниям, которые предлагают широкий ассортимент качественных фрез и гарантируют их соответствие стандартам. ООО Хэнань Руйфэн Алмазные Изделия – это компания, которой вы можете доверять. Мы работаем с ведущими производителями фрез и предлагаем широкий ассортимент фрез для любых задач. На нашем сайте https://www.rfjgs.ru вы можете найти фрезы на любой вкус и бюджет. Наши специалисты всегда готовы помочь вам с выбором и ответить на все ваши вопросы.

В заключение, хочу сказать, что выбор фрез для фрезерных станков – это ответственная задача, требующая определенных знаний и опыта. Не стоит экономить на качестве фрез, так как это может привести к серьезным проблемам. Лучше потратить немного больше времени на выбор правильной фрезы, чем потом переделывать всю работу. И помните – качественные фрезы – это залог успешной обработки деталей!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

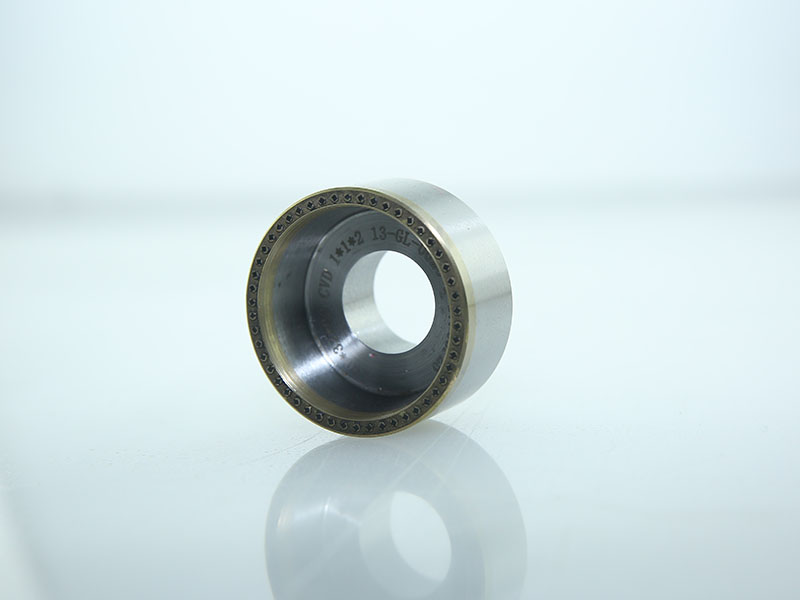

Конические роликовые подшипники

Конические роликовые подшипники -

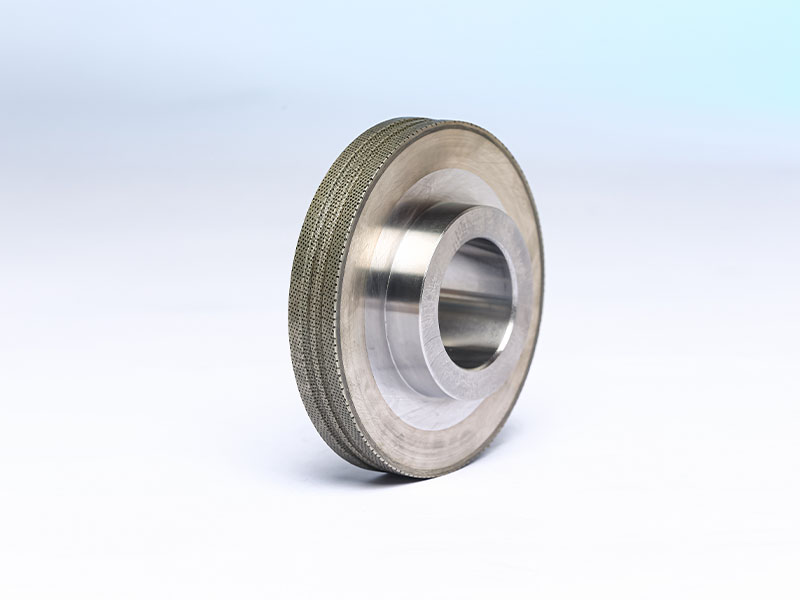

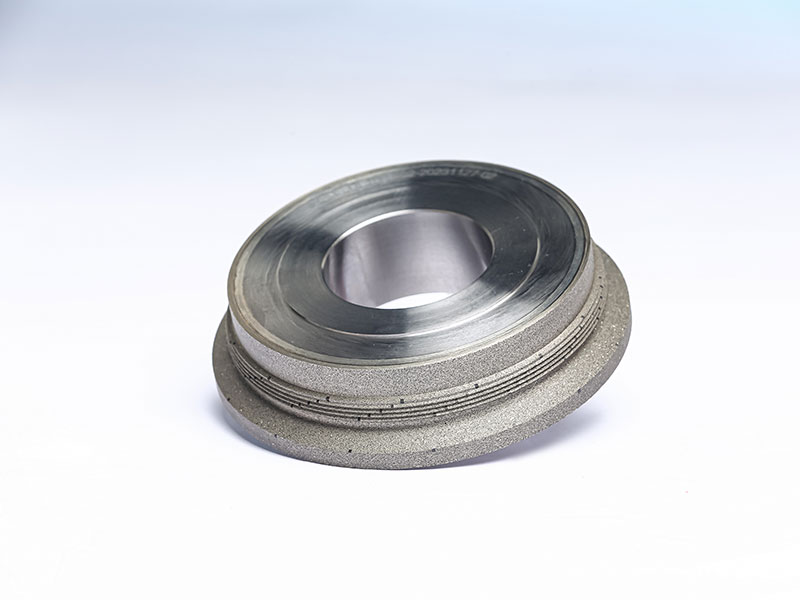

Алмазный ролик для сверла

Алмазный ролик для сверла -

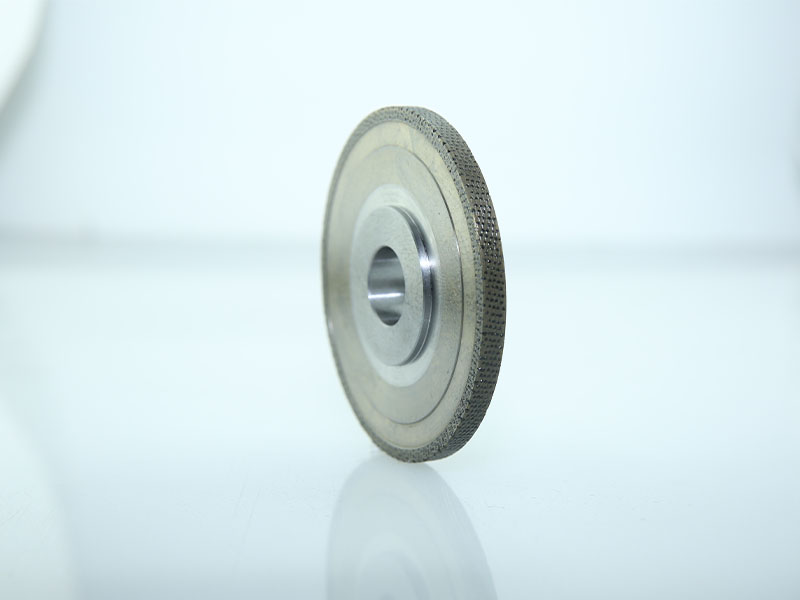

Диск с ЧПУ

Диск с ЧПУ -

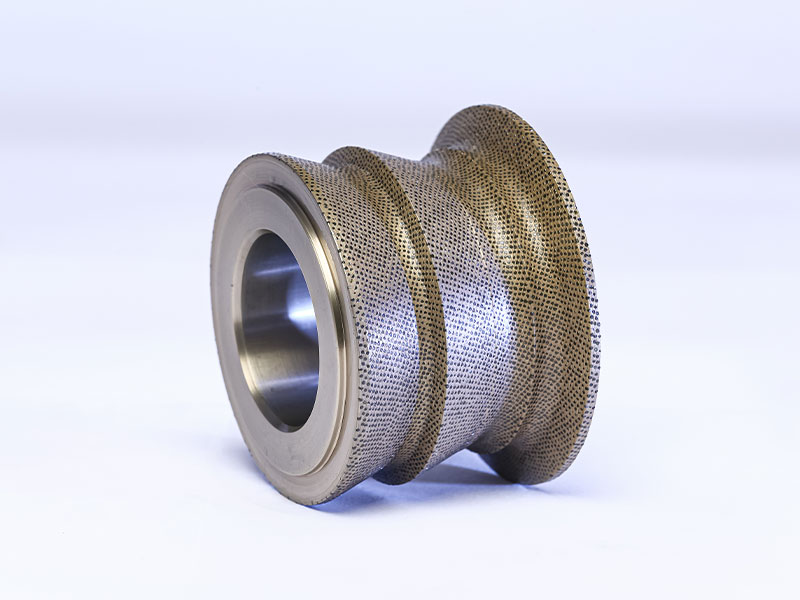

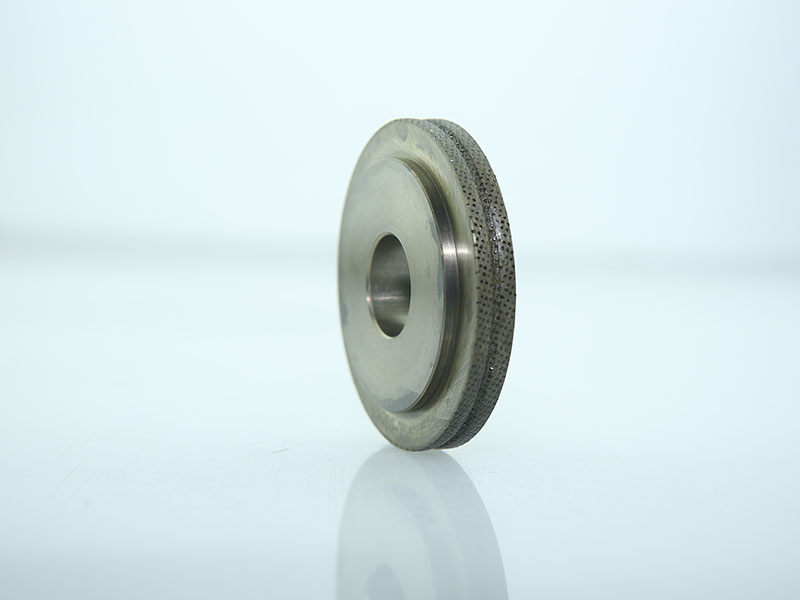

Ролик для формовки пильного полотна

Ролик для формовки пильного полотна -

Шарнир равных угловых скоростей

Шарнир равных угловых скоростей -

Коллекция роликов 1

Коллекция роликов 1 -

Ролик с зубчатым лезвием

Ролик с зубчатым лезвием -

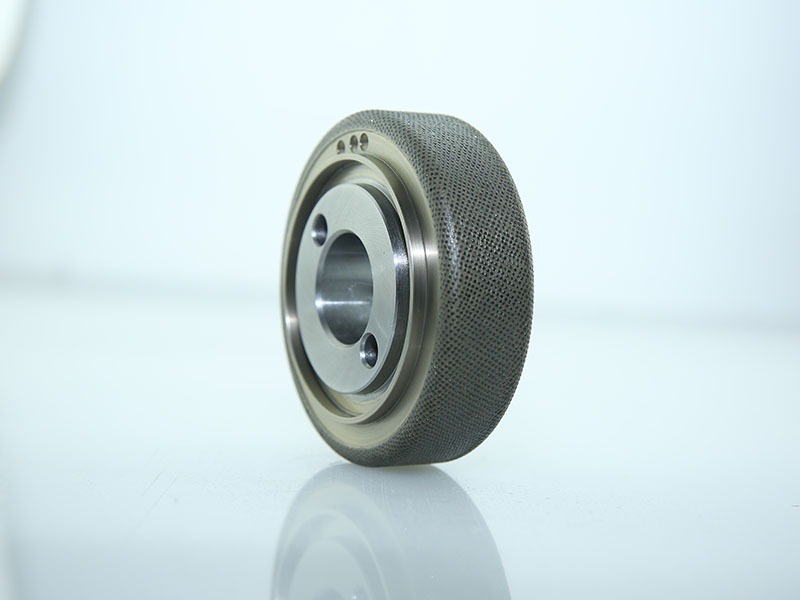

Бесцентровой наружный круглошлифовальный ролик

Бесцентровой наружный круглошлифовальный ролик -

Миниатюрный подшипниковый ролик

Миниатюрный подшипниковый ролик -

Алмазный ролик с игольчатым клапаном

Алмазный ролик с игольчатым клапаном -

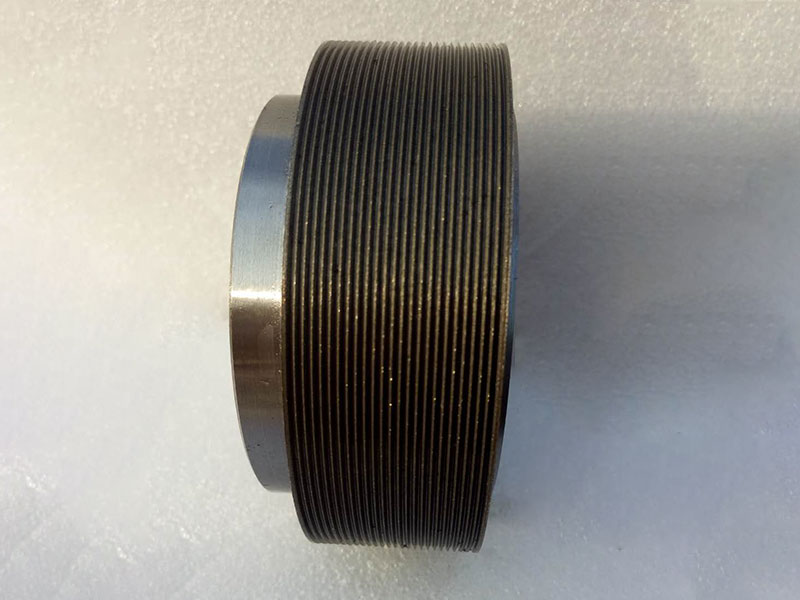

Ролик шлифовального круга CBN

Ролик шлифовального круга CBN -

Слайдерный гальванический ролик

Слайдерный гальванический ролик

Связанный поиск

Связанный поиск- Производители инструментов для сверлильных станков

- Производители алмазного режущего инструмента

- Завод по производству инструментов для заточки алмазов

- Направляющий рельс слайдера

- Алмазный отрезной круг

- круг отрезной алмазный для гравера

- Абразивные круги 80 Производитель

- Поставщик резьбы для бурового инструмента

- Заводы по производству абразивного инструмента

- фреза для сверлильного станка