Купить резьбу для буровых инструментов

Проблема выбора резьбы для буровых инструментов – это, на мой взгляд, одна из тех, о которых редко говорят, но которая напрямую влияет на эффективность и долговечность всей операции. Часто клиенты концентрируются на самом инструменте, на его материале, на геометрии лопастей, а вот на деталях, вроде качества резьбы, смотрят как на что-то второстепенное. Это ошибка. Именно некачественная резьба может стать слабым звеном, приводить к преждевременному износу, повышать риск поломок и, в конечном итоге, увеличивать себестоимость бурения. Мы в ООО Хэнань Руйфэн Алмазные Изделия сталкивались с этим неоднократно.

Почему резьба – это не просто 'винтик'

Не стоит недооценивать роль резьбы. Это не просто способ соединения деталей. Она отвечает за передачу нагрузки, обеспечивает точное позиционирование, и влияет на устойчивость конструкции. Плохо выполненная резьба – это не только повышенный износ, но и потенциальная опасность. Представьте, что в процессе бурения, под огромным давлением, винт с деформированной резьбой ломается. Последствия могут быть весьма серьезными – от простой остановки работы до дорогостоящего ремонта и даже аварии. Мы часто видим, как производители экономят на этом элементе, заказывая резьбу для буровых инструментов у непроверенных поставщиков, и это приводит к проблемам на площадке.

Например, недавно нам привезли партию буровых установок, в которых использовалась резьба не по ГОСТу. Она была выполнена с отклонением от размеров и с неровными витками. Мы проверили и выяснили, что это приводило к неравномерному распределению нагрузки и быстрому износу резьбовых соединений. После замены резьбы на качественную, все проблемы ушли. Это был довольно дорогостоящий ремонт, который можно было избежать, если бы изначально обратили внимание на качество этого элемента.

Основные факторы, влияющие на качество резьбы для буровых инструментов

Что же важно учитывать при выборе резьбы? Во-первых, это материал. Чаще всего используется сталь, но важно знать ее марку и характеристики. Для тяжелых условий эксплуатации рекомендуется использовать специальные сплавы, устойчивые к коррозии и высоким температурам. Во-вторых, это точность изготовления. Резьба должна соответствовать стандартам, иметь правильную геометрию витков и минимальные отклонения от размеров. В-третьих, это обработка поверхности. На резьбе не должно быть заусенцев, царапин и других дефектов. Мы всегда проверяем резьбу на наличие дефектов с помощью микрометров и других измерительных инструментов.

Кроме того, важно учитывать тип резьбы – метрическая (мм) или дюймовая, шаг резьбы, глубину резьбы и другие параметры. Неправильный выбор типа резьбы может привести к несовместимости деталей и невозможности их соединения. Мы тесно сотрудничаем с нашими клиентами, чтобы подобрать оптимальный тип резьбы для каждого конкретного случая.

Опыт работы с различными типами резьбы для буровых инструментов

Мы работаем с различными типами резьбы для буровых инструментов, включая резьбу для буровых долот, резьбу для стабилизаторов, резьбу для буровых труб и другие. Наши клиенты – это буровые компании, нефтегазовые предприятия, строительные организации. Мы постоянно совершенствуем наши технологии и используем современное оборудование для производства резьбы высочайшего качества. В частности, мы часто сталкиваемся с потребностью в резьбе, предназначенной для работы в агрессивных средах – с высоким содержанием соли и кислот. Для таких условий мы используем специальные сплавы и проводим дополнительную обработку поверхности.

Один из интересных проектов – поставка резьбы для буровых труб для бурения скважин в арктической зоне. Требования к качеству резьбы в таких условиях особенно высоки, так как она должна выдерживать экстремальные температуры и механические нагрузки. Мы использовали специальные сплавы, устойчивые к низким температурам, и проверили резьбу на соответствие всем требованиям.

Несколько типичных ошибок при заказе резьбы для буровых инструментов

Мы часто видим, как клиенты допускают следующие ошибки: заказывают резьбу у непроверенных поставщиков, не предоставляют точные технические характеристики, выбирают неправильный тип резьбы, не проводят контроль качества. Все это может привести к серьезным проблемам в процессе бурения. Поэтому мы всегда рекомендуем внимательно подходить к выбору поставщика и четко формулировать свои требования.

Еще одна распространенная ошибка – недооценка важности обработки поверхности. Некачественная обработка поверхности может привести к повышенному износу и коррозии. Мы всегда проводим дополнительную обработку поверхности резьбы, чтобы обеспечить ее долговечность и надежность.

Контроль качества – залог надежности

Мы придерживаемся строгих стандартов контроля качества на всех этапах производства. Резьба проходит входной контроль, промежуточный контроль и выходной контроль. Мы используем современное оборудование для измерения размеров, проверки геометрии витков и выявления дефектов. Только резьба, которая соответствует всем требованиям, отправляется клиенту.

Кроме того, мы проводим испытания резьбы на прочность и износостойкость. Это позволяет нам убедиться в ее надежности и долговечности. Мы используем различные методы испытаний, включаястатическое и динамическое нагружение, трение и износ.

Сравнение различных методов контроля качества резьбы

Существует несколько методов контроля качества резьбы, включая визуальный контроль, измерение размеров микрометрами и калибром, проверка на соответствие ГОСТ, испытания на прочность и износостойкость. Каждый метод имеет свои преимущества и недостатки. Мы используем комплексный подход к контролю качества, сочетая различные методы для обеспечения максимальной надежности нашей продукции.

Мы всегда готовы предоставить нашим клиентам сертификаты качества на всю продукцию. Это подтверждает соответствие резьбы требованиям стандартов и обеспечивает ее надежность и безопасность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

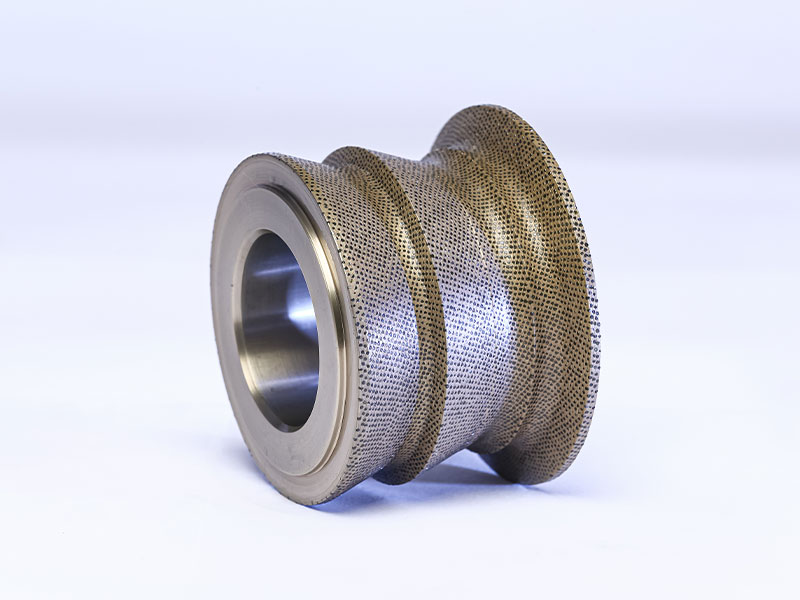

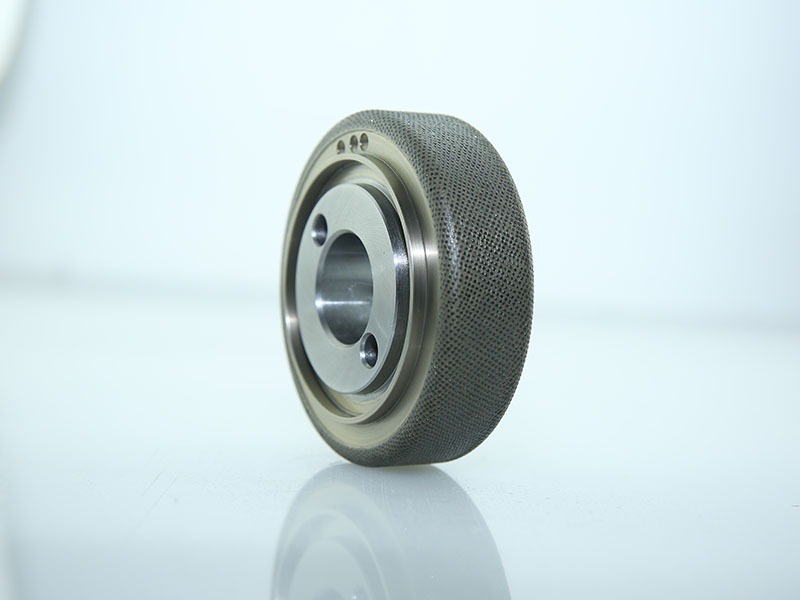

Миниатюрный подшипниковый ролик

Миниатюрный подшипниковый ролик -

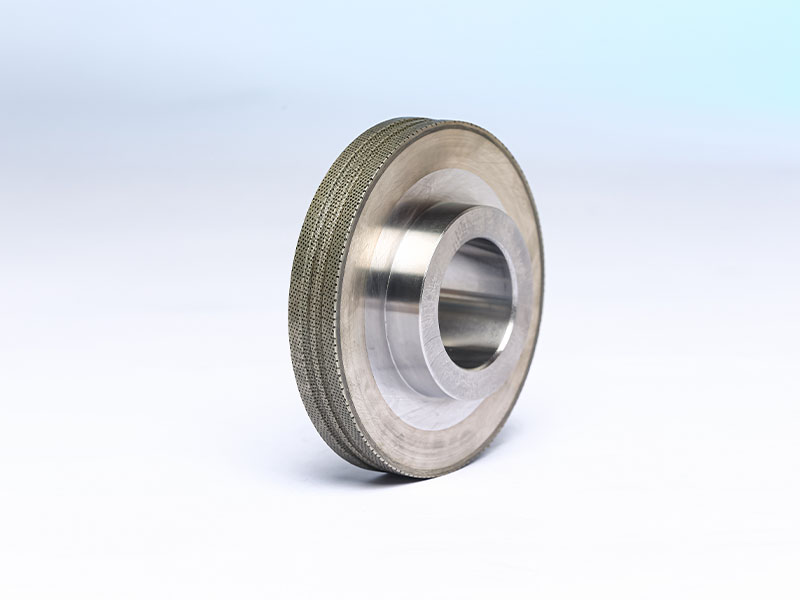

Коллекция роликов 1

Коллекция роликов 1 -

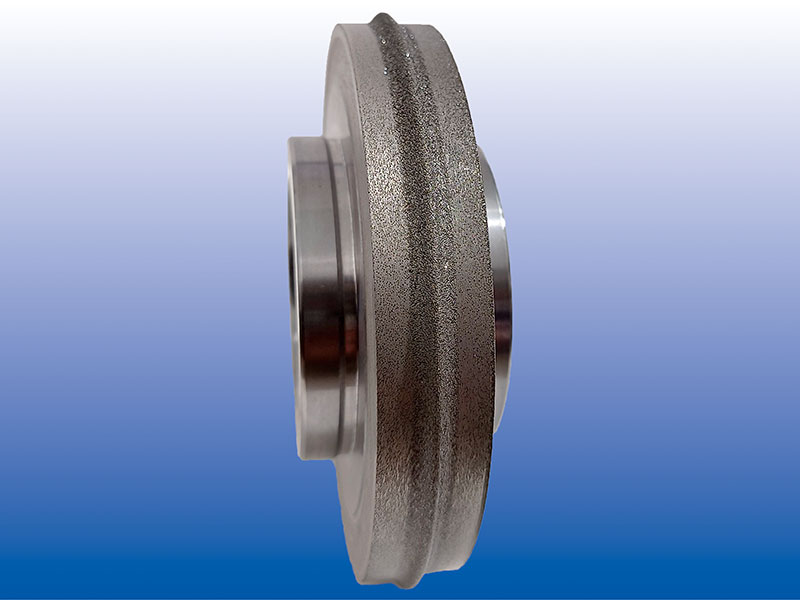

Линейный ролик

Линейный ролик -

Слайдерный гальванический ролик

Слайдерный гальванический ролик -

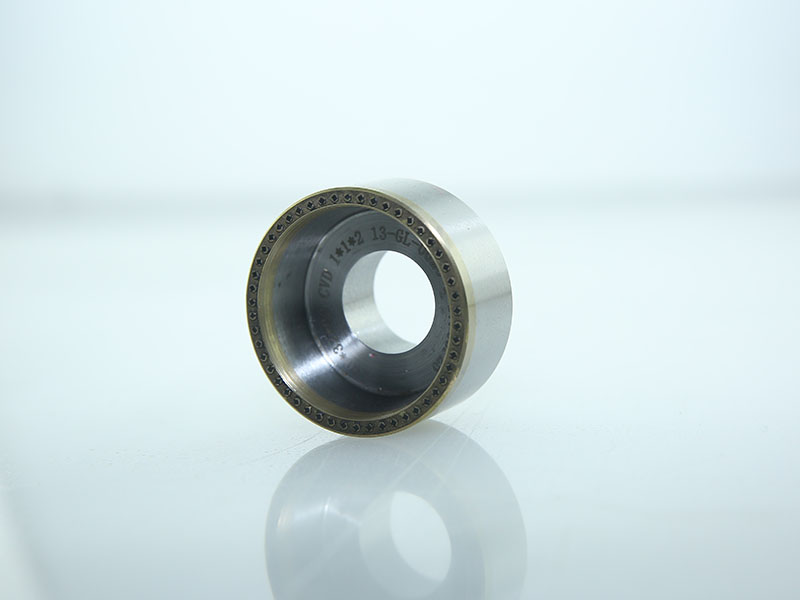

Алмазный ролик с игольчатым клапаном

Алмазный ролик с игольчатым клапаном -

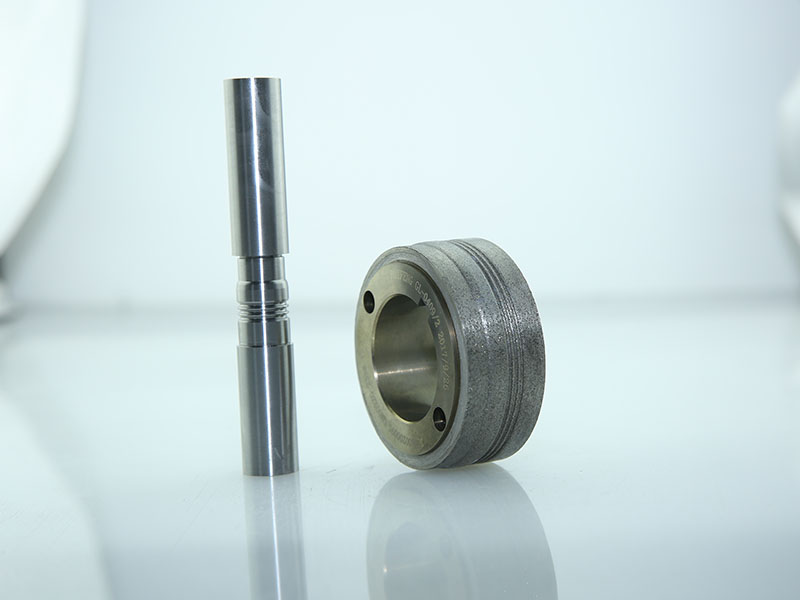

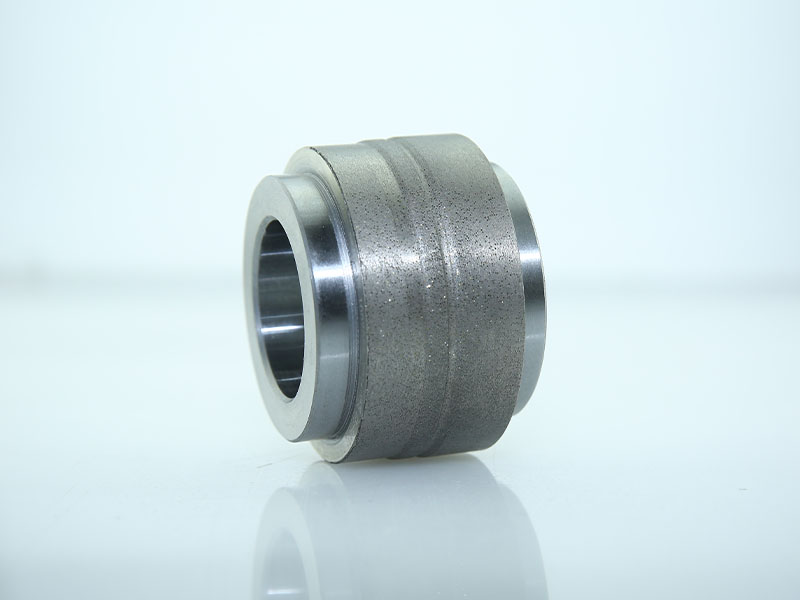

Резьбовой многопроволочный алмазный ролик

Резьбовой многопроволочный алмазный ролик -

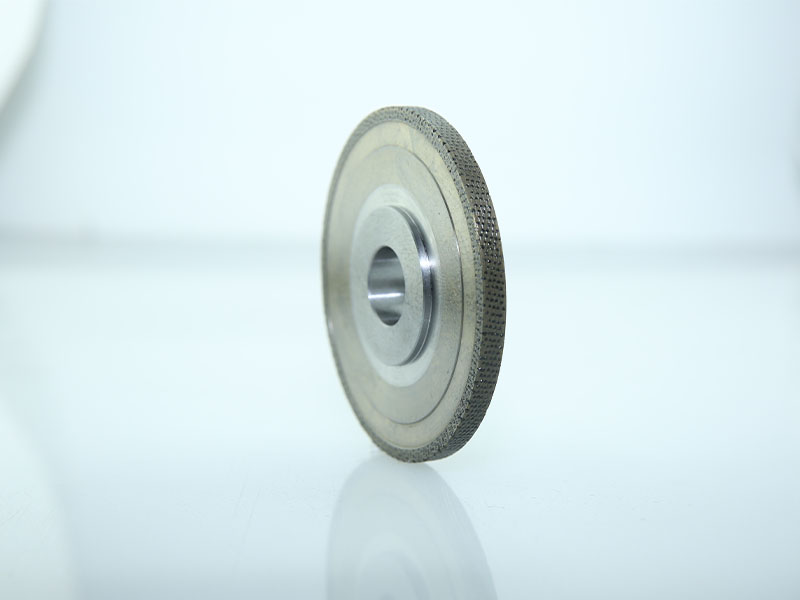

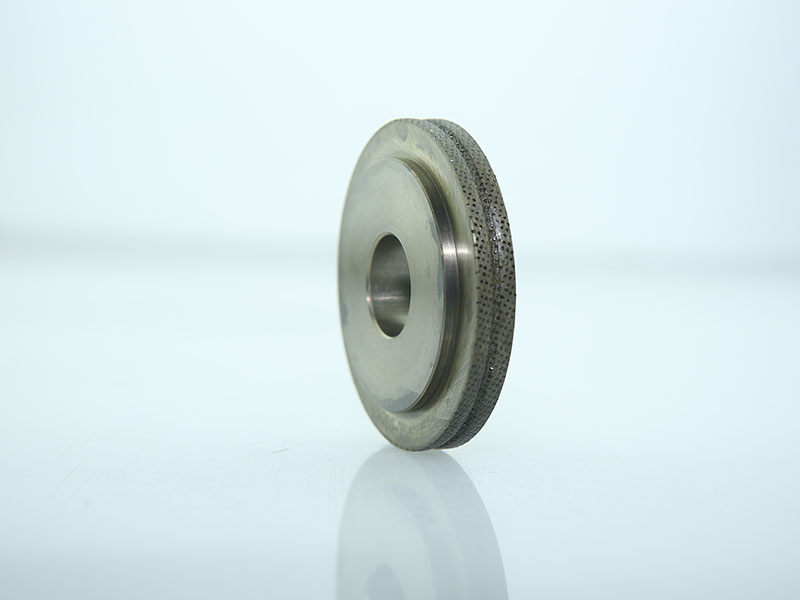

Гальванизированный алмазный шлифовальный круг

Гальванизированный алмазный шлифовальный круг -

Алмазный ролик для шлифовки патрона замка воздушной двери

Алмазный ролик для шлифовки патрона замка воздушной двери -

Кольцо седла клапана

Кольцо седла клапана -

Подшипники колес

Подшипники колес -

Слайдерный спеченный ролик

Слайдерный спеченный ролик -

Ролик с подшипниковым покрытием

Ролик с подшипниковым покрытием

Связанный поиск

Связанный поиск- Шлифовальные круги для шлифовальных станков Производители

- Поставщики прецизионного производства

- круги алмазные шлифовальные 12а2 45

- новый сверхтвердый материал

- Тип сверхтвердого материала производитель

- Поставщики алмазных дисков для асфальта

- Алмазные изделия для производства автозапчастей Поставщики

- Алмазные отрезные круги для гравировальных станков Производители

- Покупка алмазных коронок в Китае

- Производитель бурового инструмента ВНИИБТ