Купить фрезы для обработки металла

Фрезы для обработки металла – это не просто инструмент. Это ключевой элемент в любой металлообработке, и часто – причина успеха или провала проекта. Многие новички считают, что достаточно купить фрезу нужного размера, но это, как правило, ошибка. Опыт показывает, что правильный выбор требует понимания множества факторов, от типа металла до необходимой точности обработки. В этой статье я поделюсь своим опытом, ошибками и наблюдениями, чтобы помочь вам избежать распространенных проблем и выбрать оптимальную фрезу для ваших задач.

Типы фрез и их назначение

Прежде чем погружаться в детали, стоит разобраться в основных типах фрез. Существует огромное количество видов, но чаще всего используются концевые, торцевые, фасонные, а также специальные фрезы. Концевые фрезы – универсальный вариант, подходит для обработки прямых участков, пазов, канавок. Торцевые фрезы используются для обработки больших площадей, например, при создании плоских поверхностей. Фасонные фрезы позволяют создавать сложные профили и формы, а специальные фрезы предназначены для конкретных задач, например, для фрезеровки резьбы или для обработки труднодоступных мест.

Важно понимать, что выбор типа фрезы напрямую зависит от материала, который вы собираетесь обрабатывать. Для мягких металлов, таких как алюминий, можно использовать более агрессивные фрезы с высоким содержанием твердого сплава. Для закаленной стали – потребуются фрезы с повышенной износостойкостью и специальным покрытием. Использование неподходящей фрезы может привести к быстрому износу инструмента, снижению качества обработки и даже к повреждению заготовки.

Различия в материалах фрез

Материал, из которого изготовлена фреза, играет решающую роль в ее долговечности и эффективности. Наиболее распространенные материалы – быстрорежущая сталь (HSS), твердые сплавы (Carbide) и вольфрамовые инструменты. HSS фрезы относительно дешевы и подходят для обработки мягких металлов и неметаллических материалов. Твердые сплавы значительно дороже, но обеспечивают гораздо более высокую износостойкость и скорость резания, что делает их идеальными для обработки твердых металлов. Вольфрамовые инструменты – это еще более дорогой, но и более долговечный вариант, используемый в самых требовательных приложениях.

Лично я в своей практике часто сталкиваюсь с ситуациями, когда пытаются сэкономить на материале фрезы, что в итоге обходится дороже из-за частой замены инструмента. Например, однажды заказчик попросил сделать большое количество деталей из закаленной стали, и мы использовали HSS фрезы. Результат был плачевным – фрезы быстро затупились, качество обработки ухудшилось, а время производства увеличилось. В конечном итоге, пришлось срочно закупать новые фрезы из твердого сплава, что значительно увеличило стоимость проекта.

Параметры фрезы: шаг, глубина резания, геометрия

Выбор подходящей фрезы не ограничивается только типом и материалом. Важно учитывать и другие параметры, такие как шаг, глубина резания и геометрия режущей кромки. Шаг – это расстояние между зубьями фрезы. Более мелкий шаг обеспечивает более гладкую поверхность, но требует больше времени на обработку. Более крупный шаг позволяет быстрее снимать материал, но может привести к ухудшению качества поверхности.

Глубина резания – это расстояние, на которое фреза погружается в заготовку за один проход. Слишком большая глубина резания может привести к перегреву фрезы и ухудшению качества обработки. Слишком маленькая глубина резания увеличивает время обработки. Геометрия режущей кромки – это форма зубьев фрезы. Различные геометрии зубьев обеспечивают разные характеристики резания – от повышенной износостойкости до высокой скорости резания. Например, фрезы с оптимизированной геометрией позволяют снизить вибрации и шум при обработке.

Я часто советую начинающим специалистам обращать внимание на угол наклона зубьев. Для обработки твердых металлов обычно используют фрезы с большим углом наклона, чтобы обеспечить надежный захват и предотвратить сколы. При работе с мягкими металлами можно использовать фрезы с меньшим углом наклона, что позволит снизить нагрузку на инструмент и улучшить качество поверхности.

Рекомендации по выбору фрез для конкретных задач

Чтобы сделать выбор фрезы более конкретным, рассмотрим несколько примеров. Например, для фрезеровки пазов в алюминии лучше всего использовать концевые фрезы с мелким шагом и твердосплавным покрытием. Для создания сложных профилей в стали подойдет фасонная фреза с высокой твердостью и специальной геометрией режущей кромки. Для обработки больших площадей торцевые фрезы с крупным шагом позволят значительно ускорить процесс.

Не стоит забывать и о правильном охлаждении. При работе с твердыми металлами необходимо использовать смазочно-охлаждающую жидкость (СОЖ), чтобы предотвратить перегрев фрезы и улучшить качество обработки. Выбор СОЖ зависит от материала заготовки и типа фрезы. Существуют специальные СОЖ для стали, алюминия, титана и других металлов.

Ошибки при использовании фрез

Очень часто я вижу, как люди совершают ошибки при использовании фрез, которые приводят к быстрому износу инструмента и ухудшению качества обработки. Одна из самых распространенных ошибок – это использование неподходящей скорости резания. Слишком высокая скорость может привести к перегреву фрезы и ее поломке, а слишком низкая скорость – к задирам и неровной поверхности.

Еще одна ошибка – это неправильная установка фрезы в станок. Фреза должна быть надежно закреплена, чтобы избежать вибраций и поломок. Неправильная установка может также привести к повреждению заготовки. Кроме того, важно следить за состоянием фрезы и своевременно ее заменять, когда она начинает изнашиваться. Игнорирование этих простых правил может привести к серьезным проблемам.

Где купить качественные фрезы?

При выборе поставщика фрез для обработки металла важно обращать внимание на репутацию компании и качество продукции. Мы в ООО Хэнань Руйфэн Алмазные Изделия сотрудничаем с проверенными производителями и предлагаем широкий ассортимент фрез различных типов, размеров и материалов. На нашем сайте https://www.rfjgs.ru вы можете найти фрезы для любой задачи и получить консультацию наших специалистов. Мы всегда готовы помочь вам выбрать оптимальный инструмент и подобрать подходящие параметры для вашей работы.

Кроме того, важно не забывать о регулярной проверке фрез на наличие повреждений. Даже небольшие дефекты могут привести к поломке инструмента и ухудшению качества обработки. Регулярная проверка и своевременная замена фрез – это залог долговечности инструмента и качества вашей продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

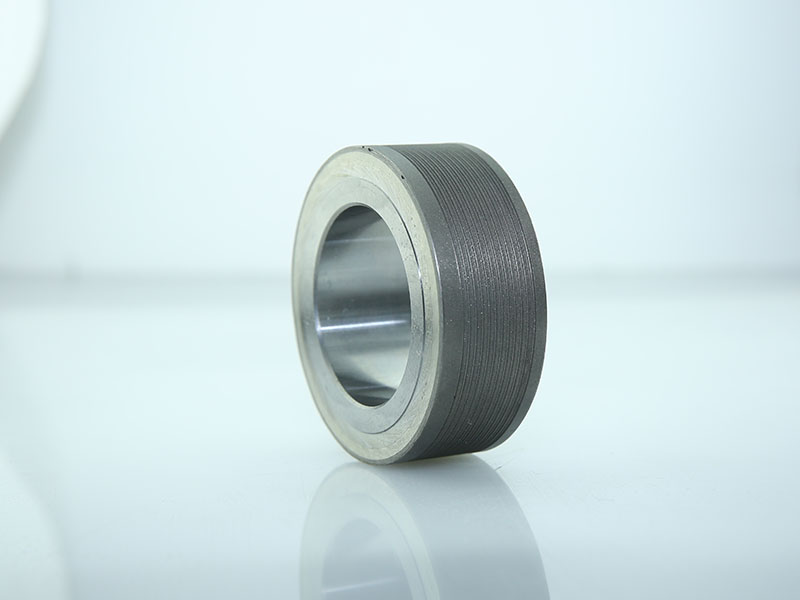

Категория Текстиль Ролик для стрижки шерсти

Категория Текстиль Ролик для стрижки шерсти -

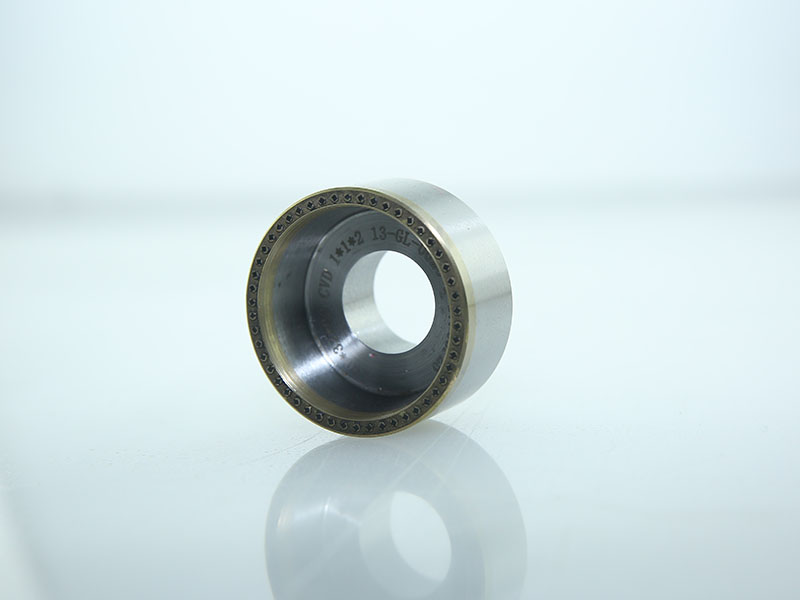

Миниатюрный подшипниковый ролик

Миниатюрный подшипниковый ролик -

Ролик с зубчатым лезвием

Ролик с зубчатым лезвием -

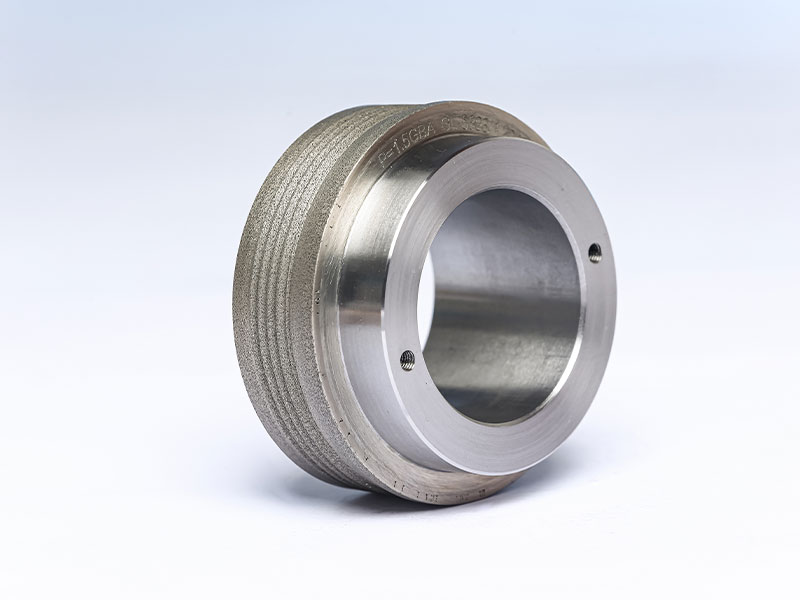

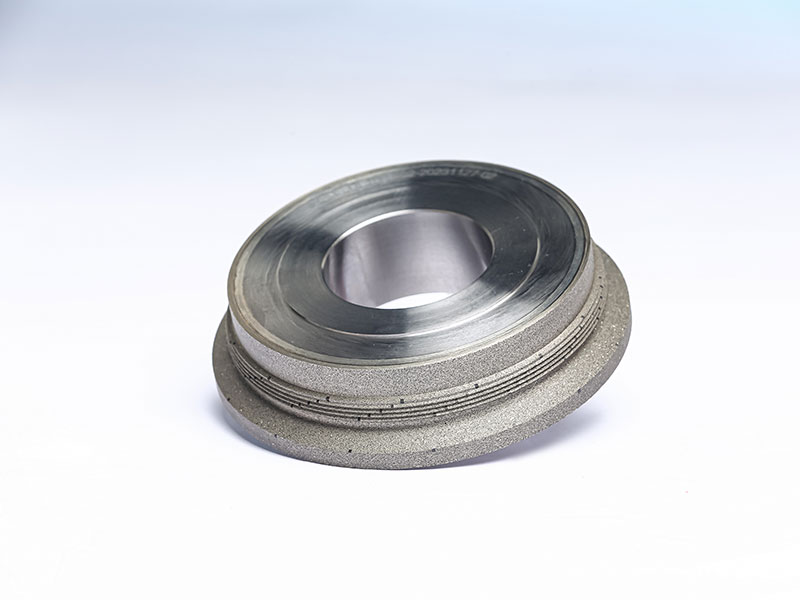

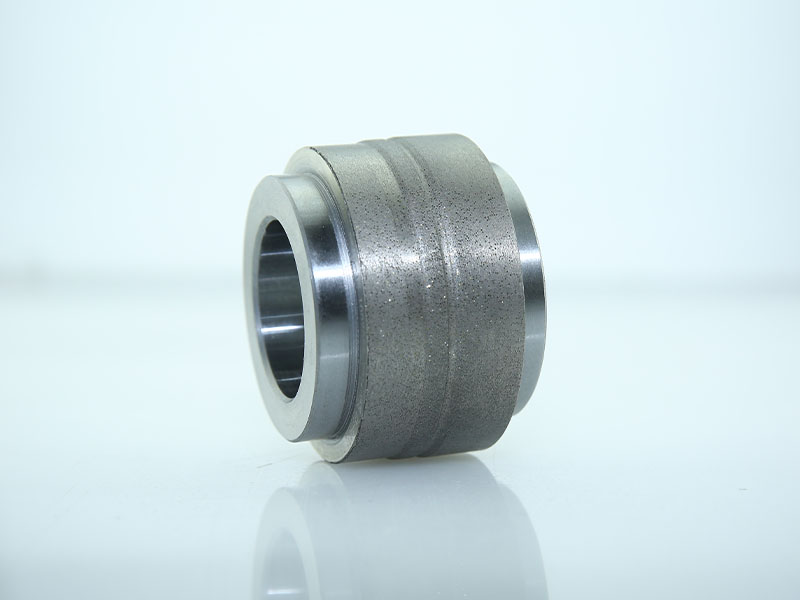

Ролик шлифовального круга CBN

Ролик шлифовального круга CBN -

Ролик с подшипниковым покрытием

Ролик с подшипниковым покрытием -

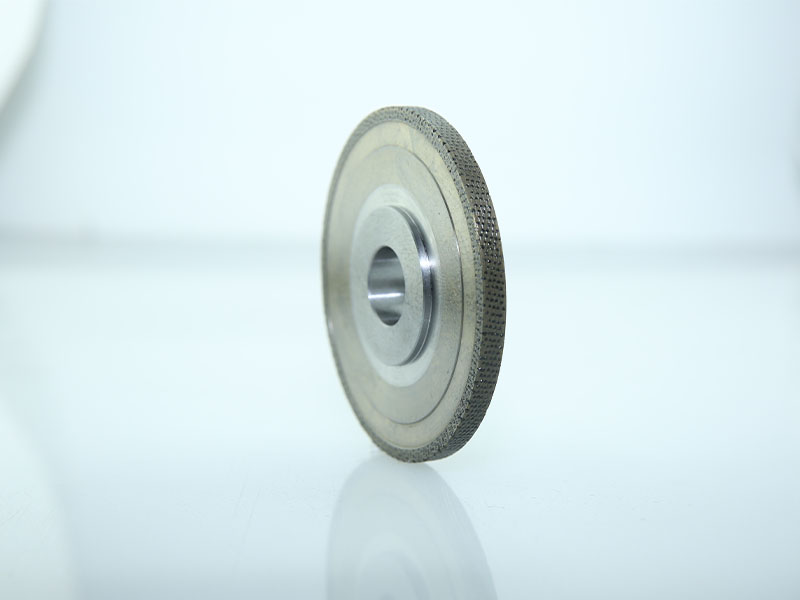

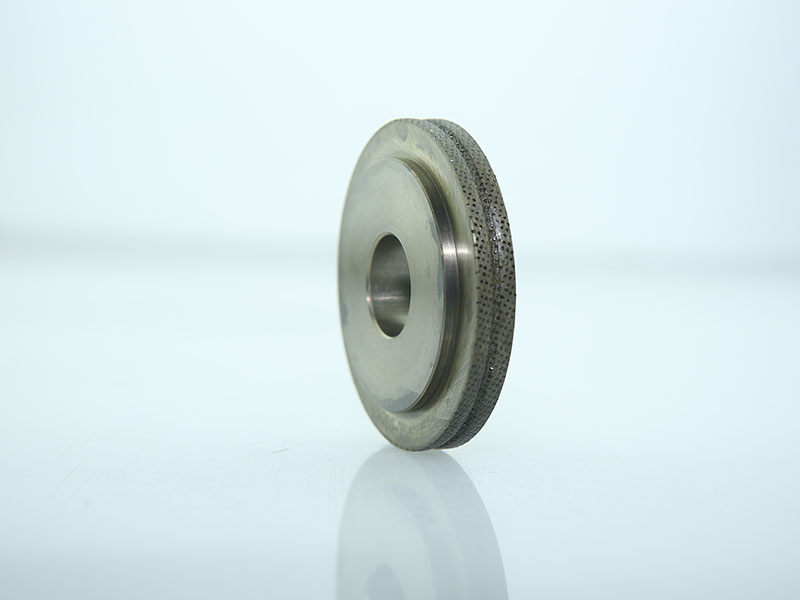

Профильный алмазный шлифовальный круг

Профильный алмазный шлифовальный круг -

Линейный ролик

Линейный ролик -

Шарнир равных угловых скоростей

Шарнир равных угловых скоростей -

Коллекция роликов 1

Коллекция роликов 1 -

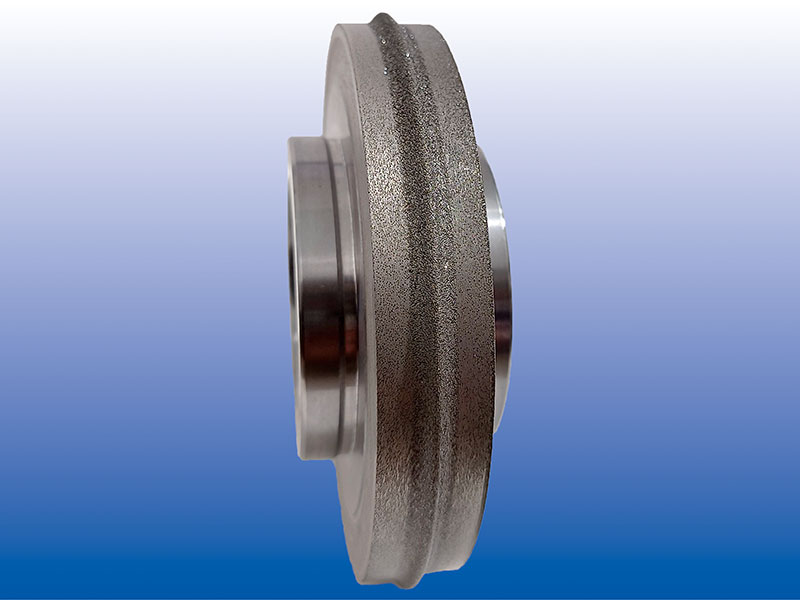

Алмазный ролик для основания зуба лопатки турбины авиационного двигателя

Алмазный ролик для основания зуба лопатки турбины авиационного двигателя -

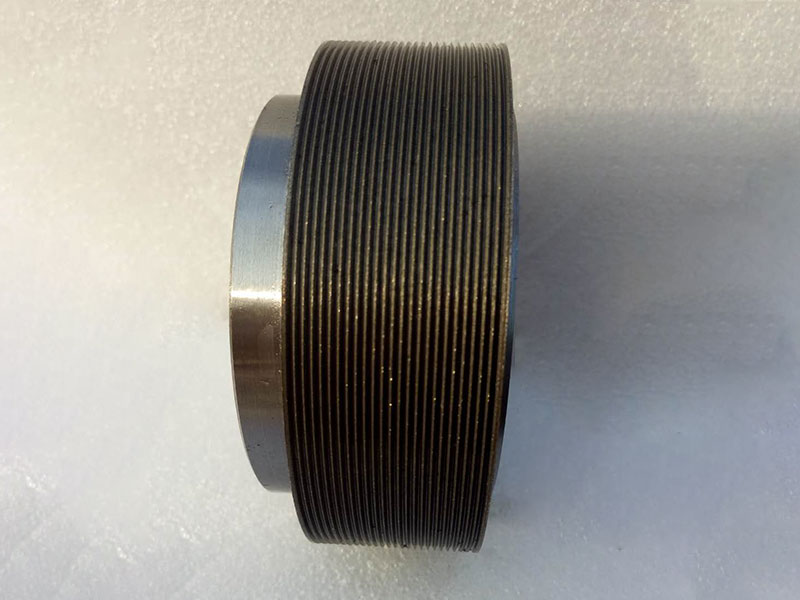

Резьбовой многопроволочный алмазный ролик

Резьбовой многопроволочный алмазный ролик -

Подшипники колес

Подшипники колес

Связанный поиск

Связанный поиск- Завод по производству бурового оборудования и инструмента

- алмазная чашка инструмент алмазный

- Высокоточные алмазные инструменты

- Алмазный отрезной круг завод

- Внутренние плакированные алмазные ролики завод

- Абразивные шлифовальные круги 350x40x127 Производители

- Купить алмазные диски для асфальта 350

- Фабрика направляющих ползунов

- Производители суперабразивов и абразивов

- Купить инструменты для механической резки