Поставщики металлических фрез для фрезерных станков

Разработка деталей на фрезерных станках – это не просто обработка металла. Это целая наука, требующая понимания материалов, инструментов и режимов резания. Часто, при поиске резцов для фрезерных станков, клиенты обращают внимание только на цену и производителя, упуская ключевые нюансы. А это, поверьте, может привести к серьезным проблемам – от снижения производительности до быстрого износа инструмента и, как следствие, увеличения себестоимости продукции. Хочу поделиться опытом, полученным за годы работы в этой сфере, и рассказать о том, на что действительно стоит обратить внимание при выборе.

Типы металлических резцов для фрезерных станков: обзор и применение

Первый и, пожалуй, самый важный вопрос – какой тип резца подходит для конкретной задачи? Различают резцы концевые, торцевые, с трапецевидной, квадратной, и V-образной формой режущей части. Каждый из них имеет свои особенности и области применения. Например, концевые резцы идеально подходят для обработки контуров и пазов, а торцевые – для фрезерования плоских поверхностей. Выбор зависит от геометрии детали, требуемой точности и обрабатываемого материала. Например, при фрезеровании сложного профиля из инструментальной стали, лучше использовать концевой резцевой с небольшим радиусом, чтобы избежать раскола материала. Мы часто сталкиваемся с ситуацией, когда клиент выбирает слишком простой инструмент, думая, что сэкономит. Но в итоге – поверхность получается неровной, фрезер быстро изнашивается, а деталь требует дополнительной обработки.

Важно понимать, что не существует универсального резца. Даже для одного и того же материала может потребоваться разные инструменты в зависимости от конкретных условий обработки. Например, при обработке закаленной стали, требуется резцы из твердого сплава с повышенной износостойкостью. Не стоит забывать о влиянии материала детали на выбор резца. Более твердые материалы требуют инструментов с более высоким твердостью и специальной термообработкой.

Материалы изготовления резцов: твердый сплав, быстрорежущая сталь и их особенности

Самым распространенным материалом для изготовления резцов для фрезерных станков является твердый сплав. Он обладает высокой твердостью, износостойкостью и термостойкостью, что позволяет работать с широким спектром материалов, включая сталь, чугун, медь и алюминий. Различные марки твердого сплава отличаются по составу и свойствам, что позволяет подобрать оптимальный инструмент для конкретной задачи. Например, для обработки закаленной стали лучше использовать резцы из вольфрамового карбида, а для обработки мягких металлов – из карбида вольфрама с добавлением молибдена. При работе с твердосплавными резцами необходимо учитывать их чувствительность к ударам, поэтому важно правильно подобрать режимы резания и использовать устойчивые фрезерные станки.

Быстрорежущая сталь (РСС) – более дешевый материал, но и менее долговечный, чем твердый сплав. РСС используется для обработки мягких металлов и пластиков, а также для выполнения вспомогательных операций, таких как нарезка резьбы и фрезерование простых профилей. РСС-резцы имеют более высокую скорость резания, чем твердосплавные, но при этом быстрее изнашиваются. Поэтому выбор РСС-резца оправдан только в тех случаях, когда требуется высокая скорость обработки и не предъявляются высокие требования к долговечности инструмента.

Геометрия режущей кромки и ее влияние на качество обработки

Геометрия режущей кромки резца – это один из ключевых факторов, влияющих на качество обработки. Форма режущей кромки определяет характер процесса резания, а также влияет на чистоту и точность поверхности детали. Например, резцы с уширением режущей кромки обеспечивают лучшую устойчивость к износу, а резцы с радиусом режущей кромки позволяют избежать раскола материала. Радиус режущей кромки также влияет на качество обработки контуров – чем меньше радиус, тем более четким будет профиль. Неправильно подобранная геометрия может привести к появлению шероховатости на поверхности детали, а также к увеличению вибрации фрезерного станка.

Кроме геометрии, важно учитывать угол наклона режущей кромки и угол заострения. Эти параметры влияют на жесткость резца и его способность выдерживать нагрузки при резании. Например, для обработки твердых материалов требуется резцы с большим углом наклона и углом заострения.

Режимы резания: скорость, подача и глубина резания

Выбор правильных режимов резания – это отдельная наука. Скорость резания, подача и глубина резания должны быть подобраны в соответствии с материалом детали, типом резца и мощностью фрезерного станка. Слишком высокая скорость резания может привести к перегреву резца и ухудшению качества обработки, а слишком низкая – к износу инструмента и снижению производительности. Подача должна быть достаточной для удаления стружки, но не слишком высокой, чтобы избежать перегрузки резца. Глубина резания также должна быть оптимизирована для конкретной задачи, чтобы обеспечить максимальную производительность и избежать повреждения детали.

Рекомендую использовать специальные таблицы режимов резания, которые предоставляют производители инструментов и фрезерного оборудования. Но помните, что эти таблицы – лишь отправная точка. В реальных условиях может потребоваться корректировка режимов резания в зависимости от конкретных условий обработки. Мы часто помогаем нашим клиентам оптимизировать режимы резания, чтобы добиться максимальной производительности и качества обработки. Например, при работе с алюминием, мы рекомендуем использовать более высокие скорости резания и подачу, чем при работе с сталью.

Опыт и ошибки: что стоит учитывать при выборе и использовании резцов

За годы работы мы накопили большой опыт в области выбора и использования резцов для фрезерных станков. И, конечно, совершили немало ошибок. Одна из самых распространенных – попытка сэкономить на инструменте. В итоге – это приводит к увеличению затрат на ремонт оборудования и замену изношенных резцов. Другая распространенная ошибка – использование резцов, не предназначенных для конкретного материала. Это может привести к быстрому износу инструмента и ухудшению качества обработки. Важно помнить, что качественный инструмент – это инвестиция в будущее вашей компании.

Мы также часто сталкиваемся с ситуацией, когда клиенты не соблюдают правила хранения резцов. Резцы необходимо хранить в сухом месте, вдали от пыли и влаги. Неправильное хранение может привести к коррозии инструмента и ухудшению его свойств. И еще один момент, который часто упускают: необходимо регулярно проверять состояние резцов и своевременно их заменять. Это позволит избежать поломок оборудования и сохранить качество продукции.

Поиск надежных поставщиков качественных резцов для фрезерных станков

Выбор надежного поставщика резцов для фрезерных станков – это также важный аспект. Важно обращаться к компаниям, которые предлагают широкий ассортимент инструментов, гарантируют качество продукции и предоставляют техническую поддержку. ООО Хэнань Руйфэн Алмазные Изделия, основанная в 2015 году, является одним из таких поставщиков. Мы предлагаем широкий выбор резцов из различных материалов, а также предоставляем консультации по выбору оптимального инструмента для конкретных задач. Наш опыт работы с различными материалами и фрезерными станками позволяет нам предлагать клиентам наиболее эффективные решения. Вы можете ознакомиться с нашим ассортиментом и связаться с нами на сайте https://www.rfjgs.ru.

Мы понимаем, что выбор резцов для фрезерных станков – это ответственное решение. Мы всегда готовы помочь вам сделать правильный выбор и предложить оптимальное решение для ваших задач. Наша цель – обеспечить наших клиентов качественными инструментами и эффективной технической поддержкой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

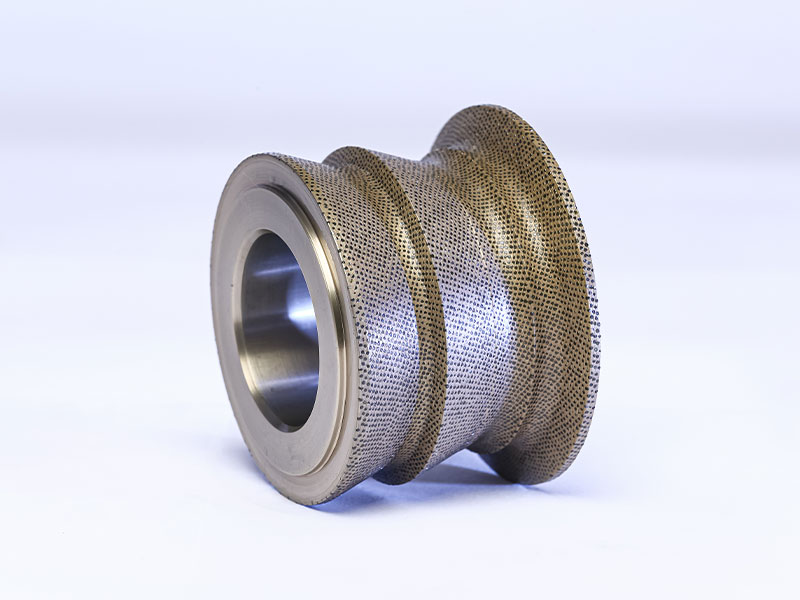

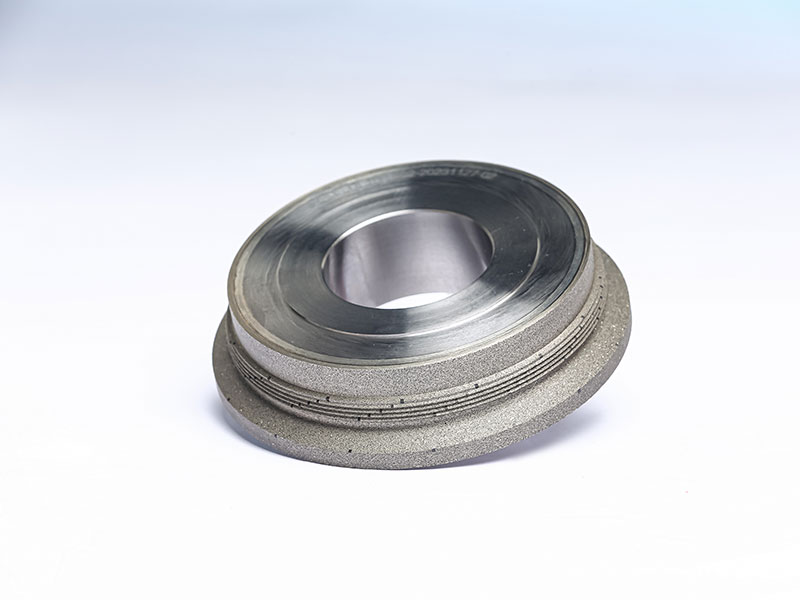

Ролик из спеченного алмаза для коленчатого вала

Ролик из спеченного алмаза для коленчатого вала -

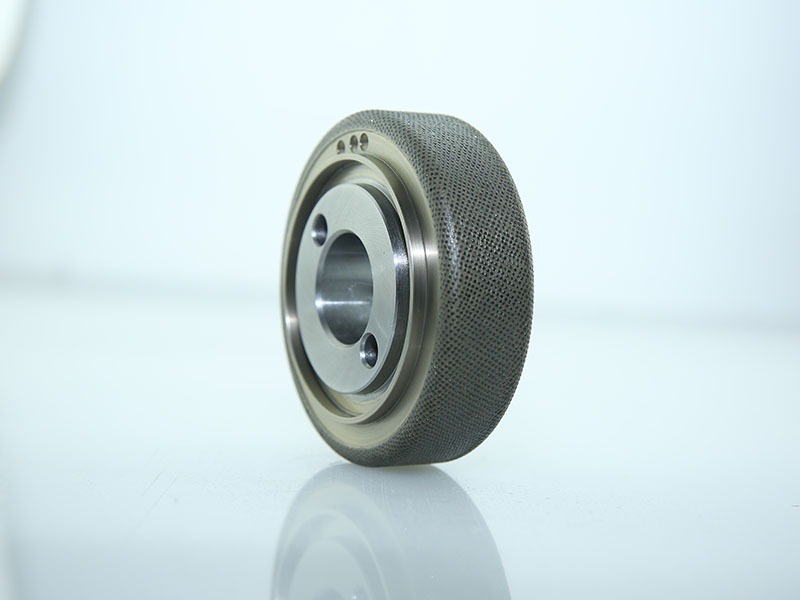

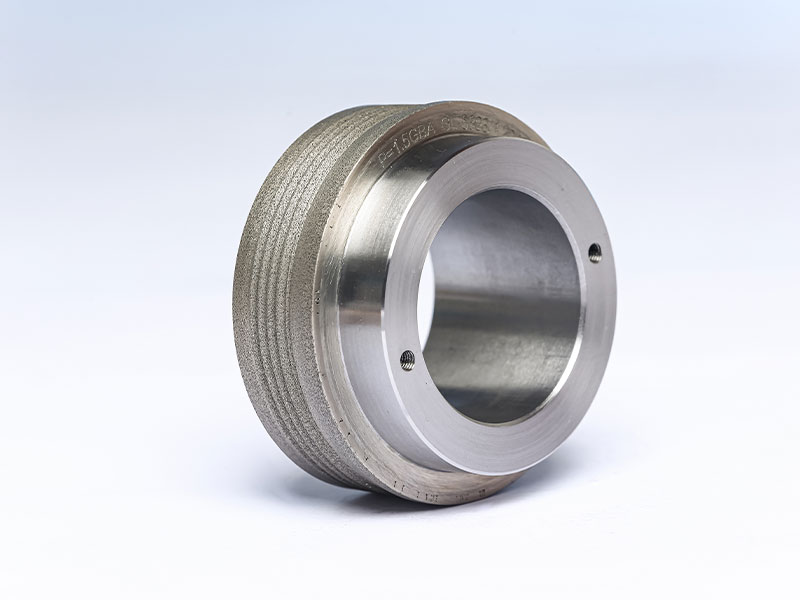

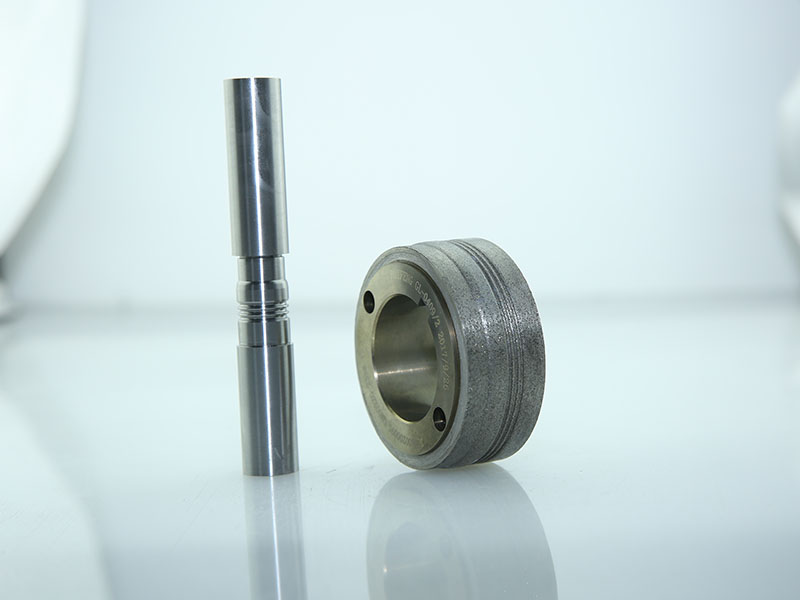

Слайдерный спеченный ролик

Слайдерный спеченный ролик -

Алмазный ролик для сверла

Алмазный ролик для сверла -

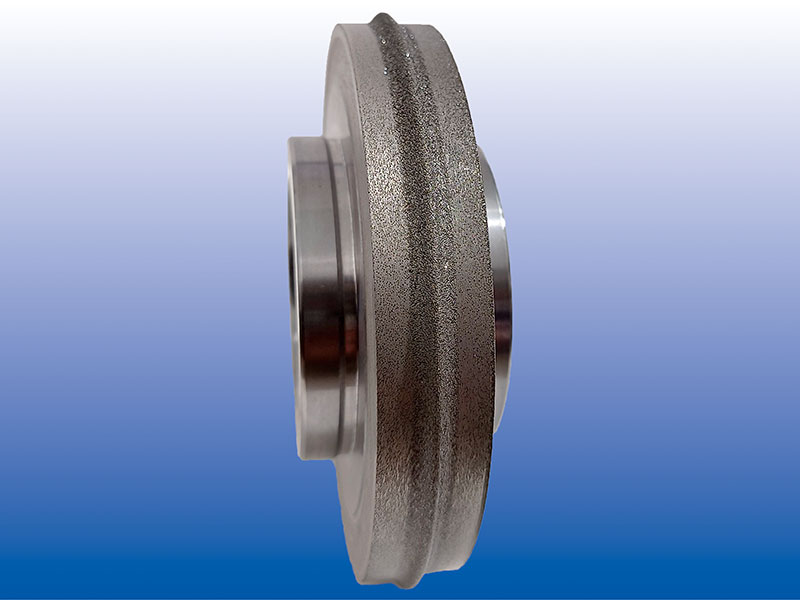

Ролик с зубчатым лезвием

Ролик с зубчатым лезвием -

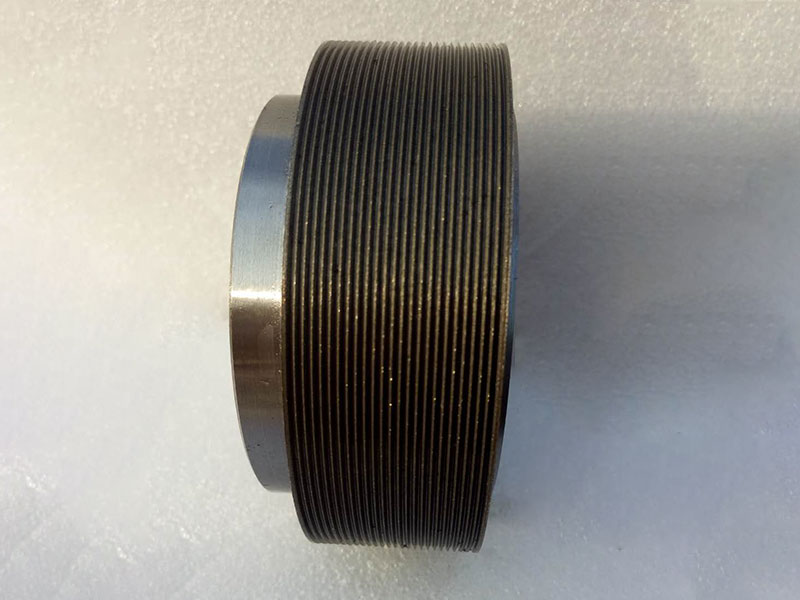

Резьбовой ролик

Резьбовой ролик -

Высокоэффективный алмазный шлифовальный круг

Высокоэффективный алмазный шлифовальный круг -

Конические роликовые подшипники

Конические роликовые подшипники -

Подшипники колес

Подшипники колес -

Циклоидальный алмазный ролик

Циклоидальный алмазный ролик -

Алмазный ролик для шлифовки патрона замка воздушной двери

Алмазный ролик для шлифовки патрона замка воздушной двери -

Реечный ролик

Реечный ролик -

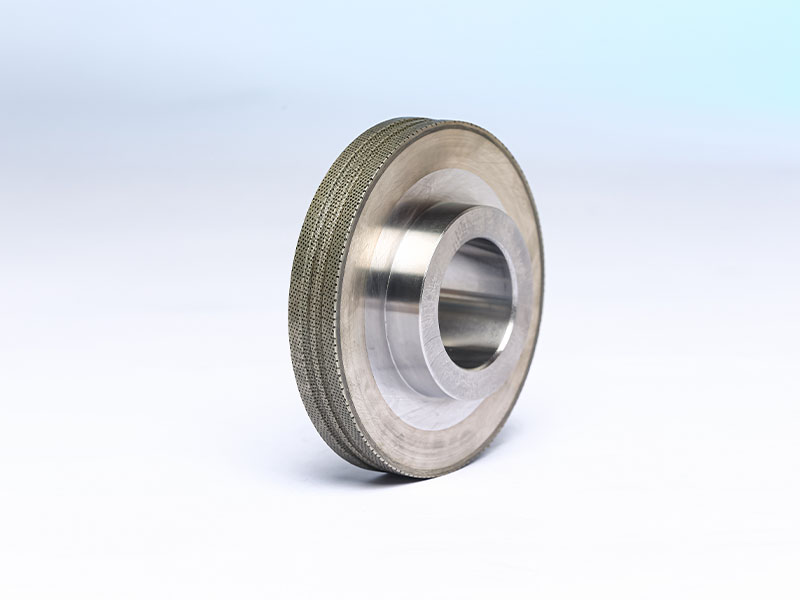

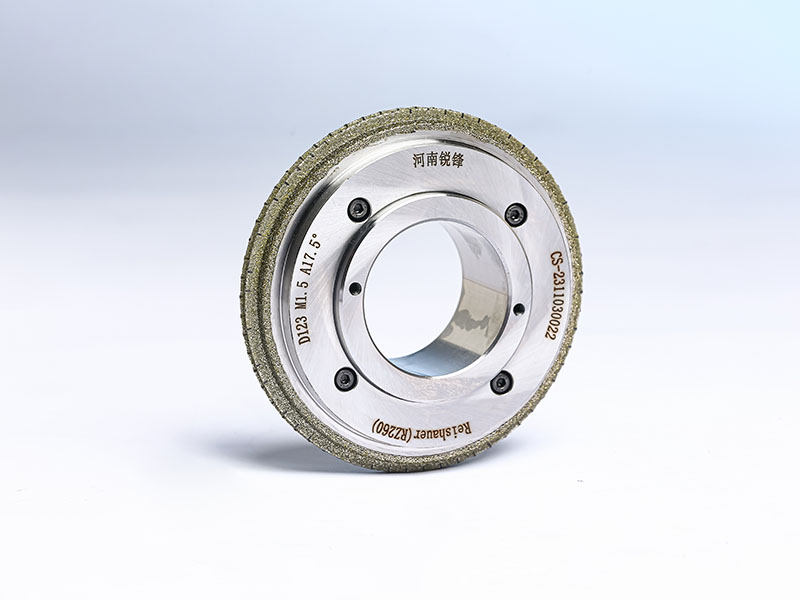

Профильный алмазный шлифовальный круг

Профильный алмазный шлифовальный круг

Связанный поиск

Связанный поиск- абразивные инструменты завод

- купить алмазный диск

- Производители алмазных режущих инструментов

- Производители алмазных изделий для зачистки проводов

- Алмазный отрезной круг для гравировального станка завод

- Купить шлифовальные станки для фрез

- Поставщики алмазных сегментов с ценами

- Производители шлифовальных и абразивных инструментов

- Режущие лезвия и алмазные шлифовальные круги Производители

- абразивный круг для шлифовального станка