Производители алмазных инструментов для машиностроения

Сразу скажу: рынок алмазных инструментов для машиностроения – это не просто продажа сверл или резцов. Это целая экосистема, где качество материалов, точность изготовления, и, главное, понимание специфики работы – всё взаимосвязано. Часто встречаются завышенные обещания, упрощенные схемы, и, как следствие, разочарование. Многие клиенты думают, что алмазный инструмент – это панацея от всех бед, но на самом деле, неправильный выбор может только усугубить ситуацию. Попробую поделиться своим опытом, выделив основные аспекты, о которых, как мне кажется, часто упускают.

Введение: больше, чем просто алмаз

Изначально, когда я только начинал работать в этой сфере, я ошибся, полагая, что основное внимание нужно уделять только алмазу как таковому. Безусловно, это фундамент, но гораздо важнее понимание того, как этот алмаз правильно 'обернут' – то есть, как он интегрирован в конструкцию инструмента, как он закреплен, какое покрытие нанесено на поверхность. Разные типы алмазов, их зернистость, способ соединения с носителями – всё это напрямую влияет на долговечность и производительность инструмента. Например, для обработки закаленной стали и титановых сплавов нужны совершенно разные требования к алмазному инструменту. Это не просто выбор “алмазного сверла”, а подбор конкретной геометрии и состава.

При recuerdo одного случая, мы поставляли алмазные резцы для крупной компании, занимающейся литьем под давлением. Они приобрели инструмент, основываясь только на заявленной твердости алмаза. В итоге, резцы быстро износились, и качество обработки ухудшилось. При ближайшем рассмотрении выяснилось, что покрытие алмазов не соответствовало условиям работы (высокие температуры, наличие частиц металла). Это был дорогостоящий урок, который подсказал, что необходимо более детальное изучение требований заказчика.

Выбор материалов и геометрии: ключ к успеху

Выбор подходящих материалов – это отдельная задача. Носители могут быть из различных сплавов, керамики, металлов. Важно учитывать их прочность, термостойкость, и совместимость с алмазным напылением. Также, геометрия инструмента играет огромную роль. Угол заточки, количество канавок, форма режущей кромки – всё это влияет на скорость резания, точность обработки и срок службы инструмента. Нельзя недооценивать важность компьютерного моделирования и оптимизации геометрии.

Например, в области микро- и нанообработки часто используются алмазные микросверла с очень точной геометрией. Сложность их изготовления чрезвычайно высока, и требует использования специализированного оборудования и квалифицированного персонала. Ошибки в геометрии могут привести к повреждению обрабатываемого материала или к некачественному результату.

Технологии нанесения алмазного покрытия

Технологии нанесения алмазного покрытия постоянно совершенствуются. Наиболее распространенные методы – это химическое осаждение из газовой фазы (PVD) и физическое осаждение из газовой фазы (PFL). PVD обеспечивает более плотное и равномерное покрытие, но требует более сложного оборудования. PFL является более экономичным методом, но качество покрытия может быть ниже. Важно выбирать технологии, соответствующие требованиям конкретного применения.

Современные технологии позволяют наносить алмазные покрытия не только на поверхности, но и в объеме, создавая сложные трехмерные структуры. Это открывает новые возможности для создания специализированных инструментов для обработки сложных деталей.

Проблемы и вызовы: что действительно важно

Одной из наиболее распространенных проблем является несоответствие между заявленными характеристиками инструмента и его реальным качеством. Часто производители завышают твердость алмаза или не предоставляют достаточной информации о технологии нанесения покрытия. Поэтому, очень важно проводить независимые испытания и контролировать качество продукции.

Еще одна проблема – это отсутствие стандартизации в отрасли. Нет единых стандартов для оценки качества алмазных инструментов, что затрудняет выбор оптимального решения. Необходимо создание независимой системы сертификации, которая бы гарантировала соответствие продукции установленным требованиям.

Контроль качества: необходимость, а не опция

Нельзя пренебрегать контролем качества на всех этапах производства. Это включает в себя проверку качества алмазов, контроль геометрии инструмента, и тестирование его производительности в реальных условиях. Современное оборудование для контроля качества позволяет выявлять даже незначительные дефекты и предотвращать попадание некачественной продукции к клиенту.

Мы в ООО Хэнань Руйфэн Алмазные Изделия, например, используем микроскопы с высоким разрешением и измерительные приборы для контроля качества алмазных инструментов. Мы также проводим испытания инструментов на различных материалах и в различных режимах резания, чтобы убедиться в их надежности и долговечности. Это требует значительных инвестиций, но позволяет нам гарантировать высокое качество нашей продукции.

Перспективы развития: на что стоит обратить внимание

В будущем, можно ожидать дальнейшего развития технологий нанесения алмазных покрытий, а также появления новых материалов и геометрий инструментов. Особое внимание будет уделяться созданию специализированных инструментов для обработки сложных деталей, в том числе для изготовления микроэлектроники и медицинского оборудования. Также, важным направлением является разработка интеллектуальных инструментов, которые могут адаптироваться к условиям работы и оптимизировать процесс обработки.

Важно помнить, что производители алмазных инструментов для машиностроения – это не просто поставщики продукции, это партнеры, которые могут помочь клиентам решить сложные задачи. Поэтому, необходимо строить долгосрочные отношения, основанные на взаимном доверии и уважении.

Заключение: выбирайте осознанно

Надеюсь, этот небольшой обзор помог вам лучше понять рынок алмазных инструментов для машиностроения. Не стоит экономить на качестве, ведь правильный выбор инструмента может значительно повысить производительность и снизить затраты. Обязательно учитывайте специфику вашей задачи, консультируйтесь со специалистами, и не стесняйтесь задавать вопросы. Ведь в конечном итоге, выбор инструмента – это инвестиция в будущее вашего производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

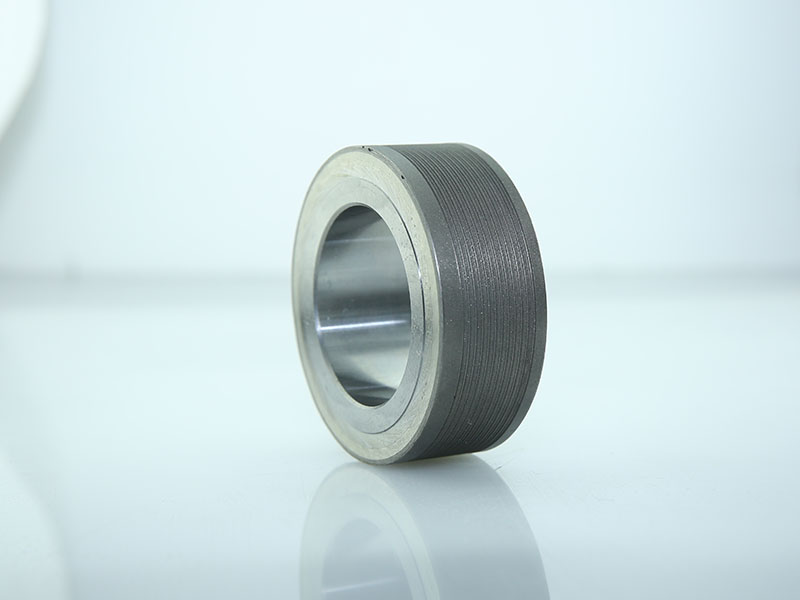

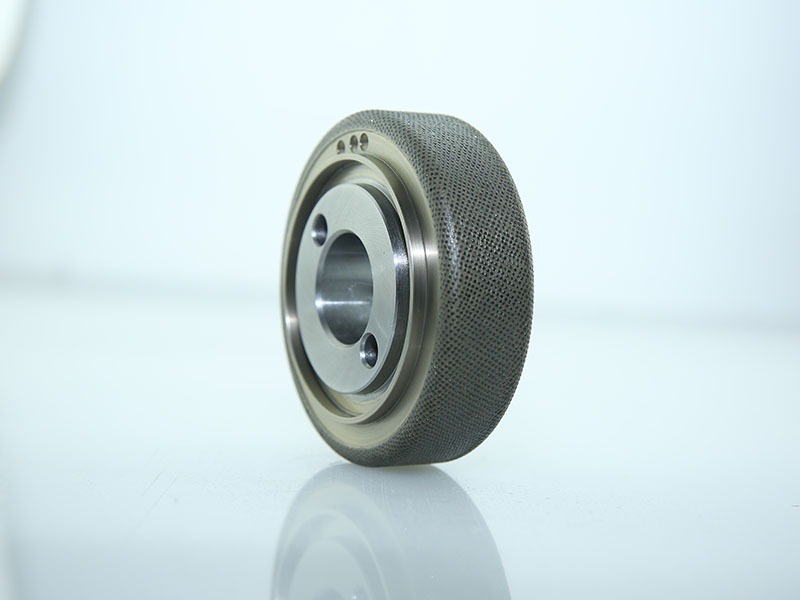

Слайдерный гальванический ролик

Слайдерный гальванический ролик -

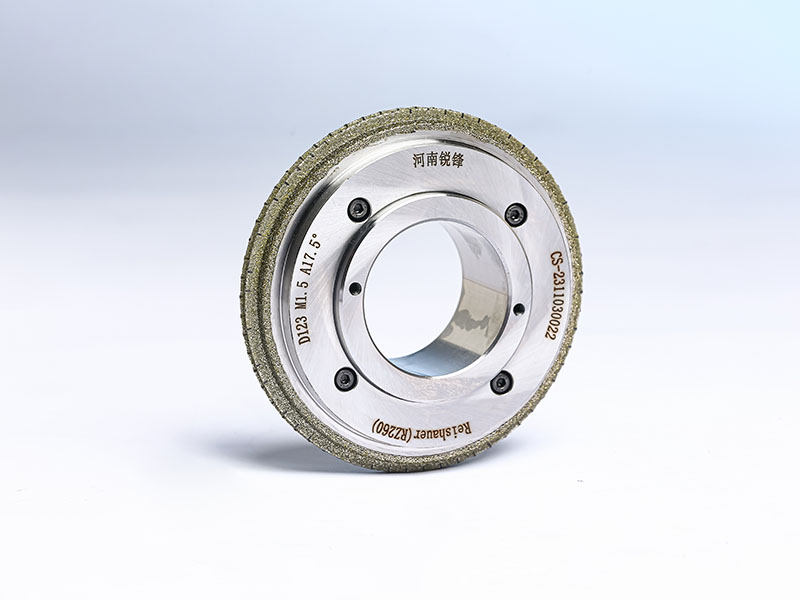

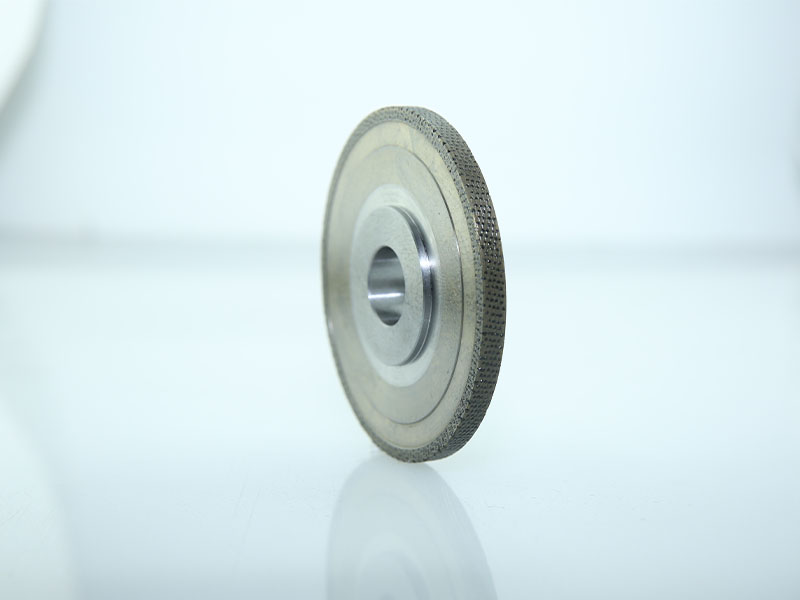

Высокоэффективный алмазный шлифовальный круг

Высокоэффективный алмазный шлифовальный круг -

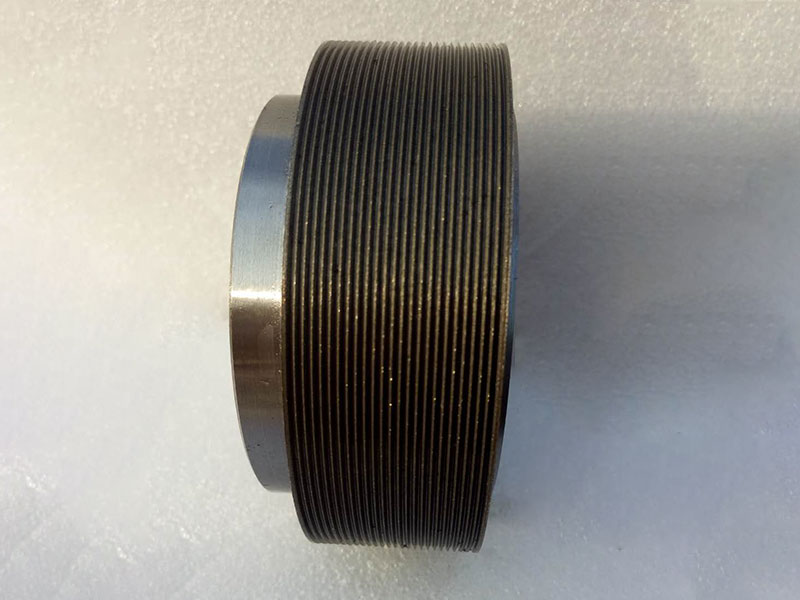

Резьбовой ролик

Резьбовой ролик -

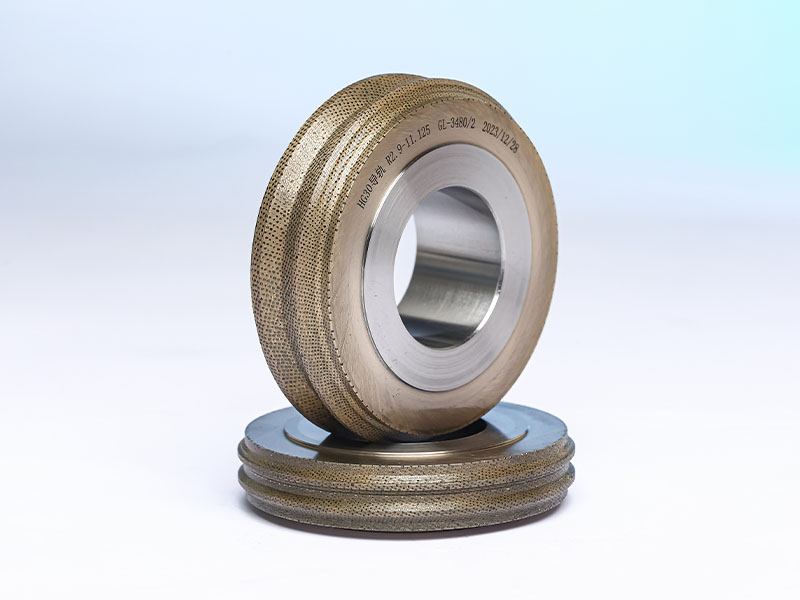

Ролик из спеченного алмаза для коленчатого вала

Ролик из спеченного алмаза для коленчатого вала -

Подшипники колес

Подшипники колес -

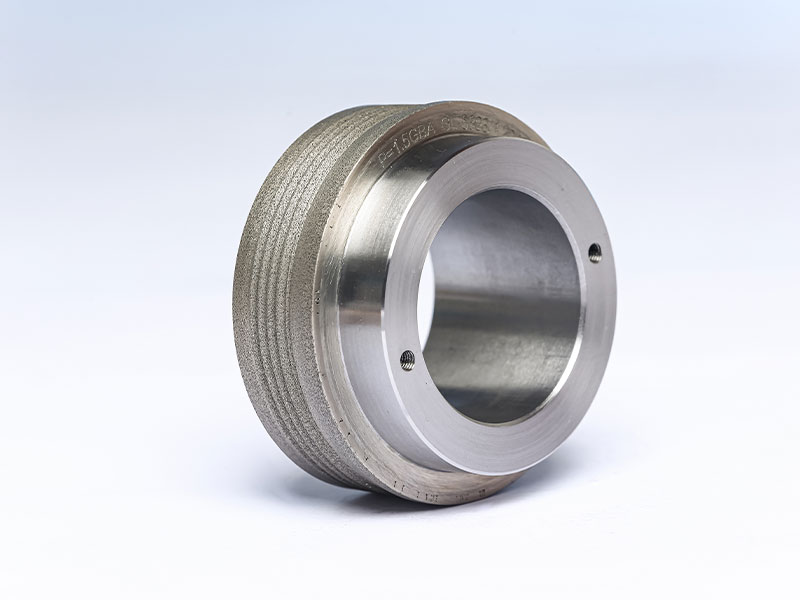

Бесцентровой наружный круглошлифовальный ролик

Бесцентровой наружный круглошлифовальный ролик -

Конические роликовые подшипники

Конические роликовые подшипники -

Диск с ЧПУ

Диск с ЧПУ -

Алмазный ролик для сверла

Алмазный ролик для сверла -

Поршневые кольца

Поршневые кольца -

Направляющий рельс спеченный ролик

Направляющий рельс спеченный ролик -

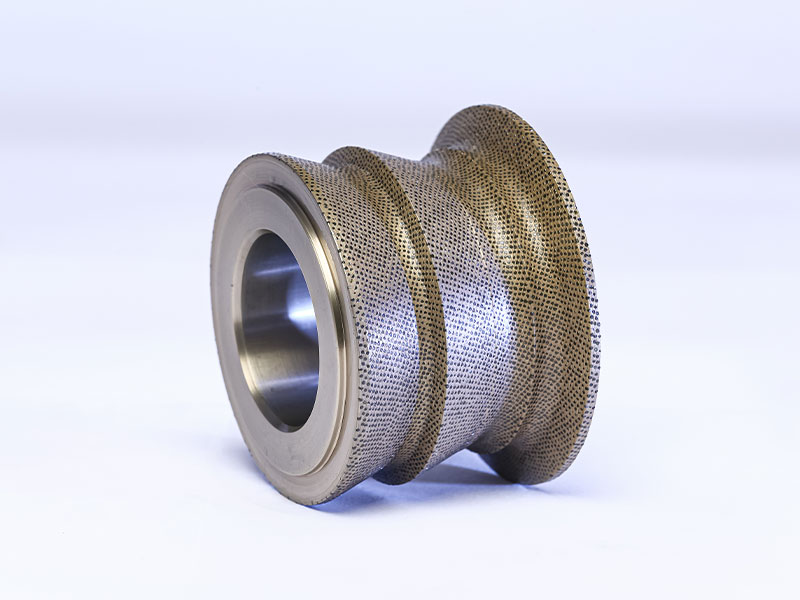

Подшипниковый фланцевый ролик

Подшипниковый фланцевый ролик

Связанный поиск

Связанный поиск- Шлифовальные круги поставщики

- Производители удлинителей для алмазных сверл

- Производитель классификации сверхтвердых материалов

- Производители шлифовальных станков для фрез

- Поставщики алмазных коронок для покупки

- Прецизионный полировальный круг

- круг алмазный отрезной расход

- Китайские фрезы для обработки металлов

- Абразивные колеса 150 Производитель

- абразивно алмазные инструменты