Производители алмазных роликов

Производители алмазных роликов – это не просто поставщики деталей. Это целая экосистема, требующая глубокого понимания материалов, технологий и, что немаловажно, конкретных условий эксплуатации. Часто, в разговорах, возникает ощущение, что это достаточно простой бизнес – взять алмазы, прикрепить к ролику и продавать. Но реальность, как всегда, оказывается гораздо сложнее и интереснее. Попробую поделиться своими наблюдениями, опираясь на собственный опыт и, конечно, на общие тенденции рынка. За последние годы наблюдается значительный рост спроса, и конкуренция тоже усиливается, что, несомненно, оказывает влияние на качество и цену конечного продукта. Что действительно важно, и о чем редко говорят – это не только про алмазы, но и про качественную механическую обработку и монтаж.

Что скрывается за 'алмазным роликом'?

На первый взгляд, алмазные ролики кажутся простыми компонентами. Но их функциональное назначение – обработка различных материалов, от металлов до композитов – требует высокой точности и надежности. Выбор алмазного покрытия – это целая наука: от марки алмазов до способа их нанесения. Например, использование полимерных связующих может снизить абразивные свойства покрытия, но повысить его износостойкость в определенных условиях. Это компромисс, который нужно делать, исходя из конкретной задачи. При этом, часто недооценивают важность геометрии алмазного покрытия – его формы, размера зерна, ориентации. Все это влияет на эффективность режущего процесса и срок службы ролика. Мы, например, сталкивались с ситуацией, когда выбирали ролики для обработки закаленной стали, и разница в геометрии покрытия, хоть и незначительная, существенно влияла на результаты.

Важным аспектом является и сам материал ролика (сталь, сплавы, керамика). Правильный выбор материала – это баланс между прочностью, твердостью и износостойкостью. Иногда, даже при использовании высококачественных алмазных покрытий, ролик может разрушиться из-за недостаточной прочности основного материала. Мы однажды заказали большой объем роликов для шлифовки полированных поверхностей, но из-за неподходящего материала основы, многие из них быстро деформировались под нагрузкой. Это был болезненный, но ценный урок.

Технологии нанесения алмазного покрытия: выбор за вами

Способы нанесения алмазного покрытия – это еще один критически важный фактор. Существует несколько основных технологий: химическое осаждение из газовой фазы (PVD), физическое осаждение из газовой фазы (PFS), и электрохимическое осаждение (ECD). Каждая технология имеет свои преимущества и недостатки, и выбор зависит от типа алмазного покрытия, материала ролика и требуемых характеристик. Например, PVD обеспечивает более плотное и равномерное покрытие, но требует более сложного оборудования. PFS, в свою очередь, является более экономичным вариантом, но покрытие может быть менее однородным. Мы в своей работе чаще всего используем PVD, особенно для роликов, предназначенных для интенсивного использования. Это позволяет нам добиться максимальной долговечности и надежности.

К сожалению, не все производители алмазных роликов одинаково компетентны в вопросах нанесения. Часто встречаются компании, которые используют устаревшие технологии или не уделяют должного внимания контролю качества. Это может привести к тому, что покрытие будет иметь дефекты, такие как трещины, сколы или неравномерное распределение алмазов. В результате, срок службы ролика будет значительно сокращен, а качество обработки – ухудшится. Обязательно проводите тщательный аудит технологий и методов контроля качества при выборе поставщика.

Проблемы в процессе эксплуатации и их решение

Даже самый качественный алмазный ролик может выйти из строя при неправильной эксплуатации. Одним из распространенных проблем является перегрев ролика. При интенсивной работе, особенно при обработке твердых материалов, ролик может перегреваться, что приводит к деформации покрытия и разрушению основного материала. Для решения этой проблемы необходимо использовать эффективную систему охлаждения и контролировать скорость обработки. Иногда, для обработки особо твердых материалов, применяются специальные смазочно-охлаждающие жидкости, которые помогают снизить температуру ролика.

Еще одна проблема – это загрязнение ролика стружкой и абразивными частицами. Это может привести к затуплению алмазного покрытия и ухудшению качества обработки. Для предотвращения загрязнения необходимо использовать эффективную систему удаления стружки и регулярно очищать ролик. Существуют различные способы очистки роликов: механические, химические и ультразвуковые. Выбор метода зависит от типа стружки и материалов ролика. Мы часто используем ультразвуковую очистку для удаления тонкой стружки и загрязнений, которые трудно удалить другими способами.

Опыт работы с ООО Хэнань Руйфэн Алмазные Изделия

Компания ООО Хэнань Руйфэн Алмазные Изделия, основанная в 2015 году, давно зарекомендовала себя как надежный поставщик алмазных роликов. Их продукция отличается высоким качеством и конкурентоспособной ценой. Мы несколько лет сотрудничаем с этой компанией и всегда оставались довольны качеством их продукции. Особенно впечатляет их гибкость и готовность адаптировать продукцию под наши индивидуальные потребности. Они не просто продают ролики, а предлагают комплексные решения, учитывающие особенности нашего производства. Их сайт [https://www.rfjgs.ru](https://www.rfjgs.ru) содержит подробную информацию о продукции и технологиях. Однако, как и в случае с любым поставщиком, важно тщательно тестировать продукцию перед внедрением в производственный процесс. В нашем случае, мы провели несколько тестовых запусков, чтобы убедиться в соответствии роликов нашим требованиям.

Конечно, у сотрудничества с любым производителем могут возникать и сложности. Например, иногда возникают проблемы с логистикой и доставкой. Но, как правило, компания ООО Хэнань Руйфэн Алмазные Изделия оперативно решает эти вопросы. В целом, мы считаем их надежным партнером и рекомендуем их как поставщика качественных алмазных роликов.

Обслуживание и ремонт алмазных роликов: важный аспект долговечности

Вопрос обслуживания и ремонта алмазных роликов часто упускается из виду, но это критически важно для обеспечения их долговечности и эффективности. Даже незначительные повреждения, такие как сколы или трещины, могут значительно сократить срок службы ролика. Регулярный осмотр и своевременный ремонт позволяют предотвратить серьезные поломки и продлить период эксплуатации. Мы рекомендуем проводить визуальный осмотр роликов после каждой партии обработки, а также регулярно тестировать их на износостойкость. В случае обнаружения повреждений, необходимо как можно скорее обратиться к специалистам для ремонта или замены ролика. Существуют различные методы ремонта алмазных роликов: восстановление алмазного покрытия, замена основного материала, и даже изготовление новых роликов по индивидуальному заказу. Выбор метода зависит от характера повреждения и степени износа ролика. К сожалению, не все компании предлагают услуги по ремонту алмазных роликов, поэтому важно учитывать этот фактор при выборе поставщика.

Тенденции развития рынка производителей алмазных роликов

Рынок производителей алмазных роликов постоянно развивается, появляются новые технологии и материалы. Одним из основных трендов является разработка алмазных покрытий с улучшенными характеристиками – повышенной твердостью, износостойкостью и устойчивостью к деформации. Также наблюдается рост спроса на ролики, предназначенные для обработки композитных материалов и материалов с высокой теплопроводностью. Еще одним важным трендом является автоматизация производства и внедрение систем контроля качества на всех этапах – от выбора материалов до нанесения покрытия и тестирования готовой продукции. Производители, которые не успевают за этими тенденциями, рискуют потерять конкурентоспособность.

В заключение, хочется подчеркнуть, что выбор производителя алмазных роликов – это ответственный шаг, требующий тщательного анализа и оценки. Не стоит экономить на качестве, так как это может привести к серьезным проблемам в производственном процессе. Помните, что надежный партнер – это не только поставщик, но и консультант, который поможет вам выбрать оптимальное решение, учитывающее ваши индивидуальные потребности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

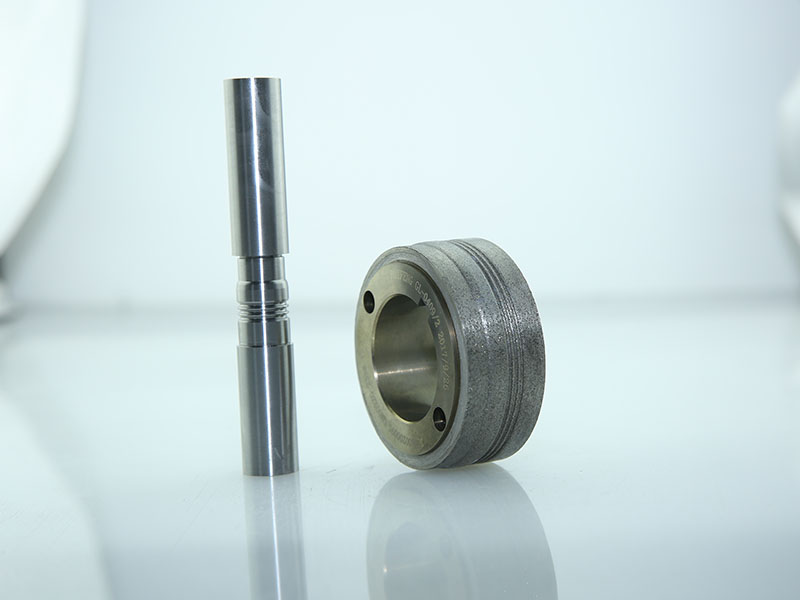

Ролик с зубчатым лезвием

Ролик с зубчатым лезвием -

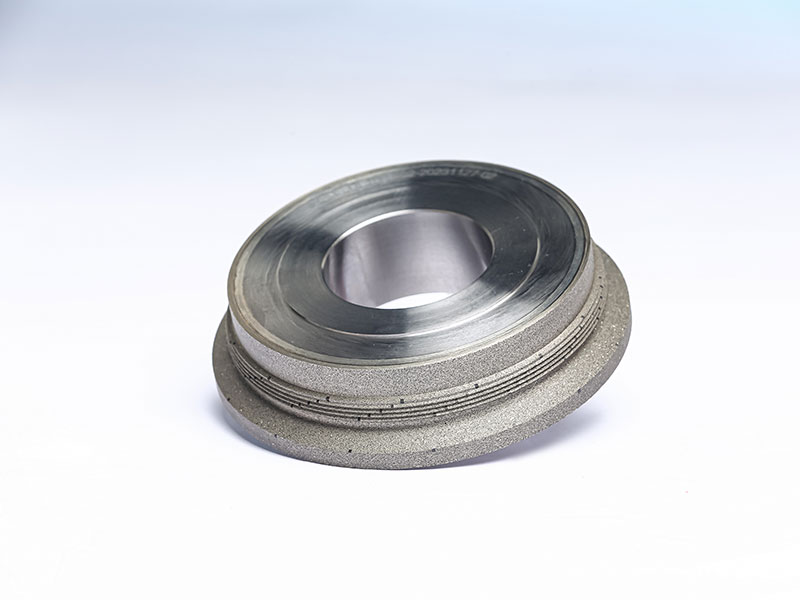

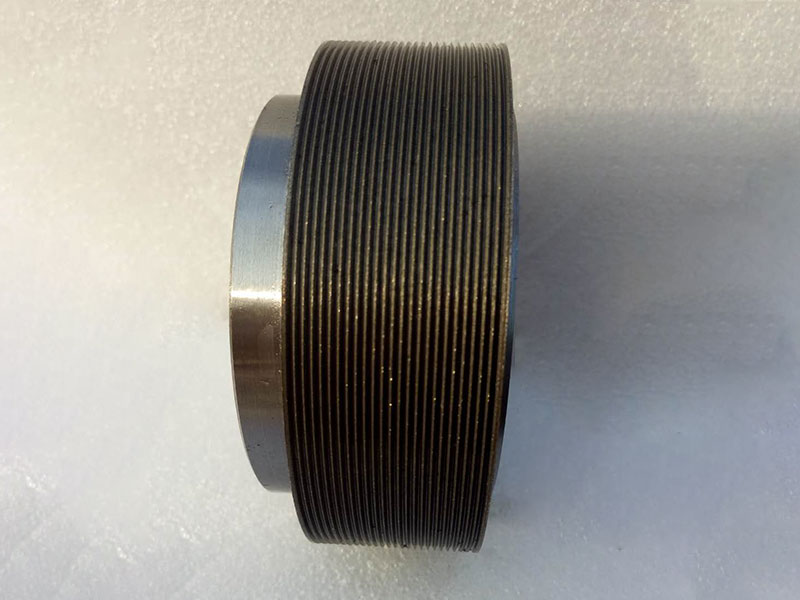

Резьбовой многопроволочный алмазный ролик

Резьбовой многопроволочный алмазный ролик -

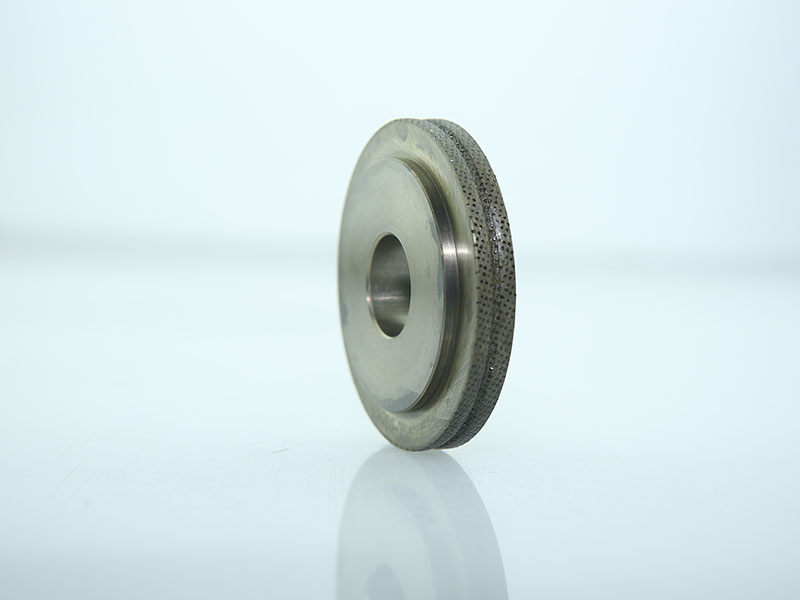

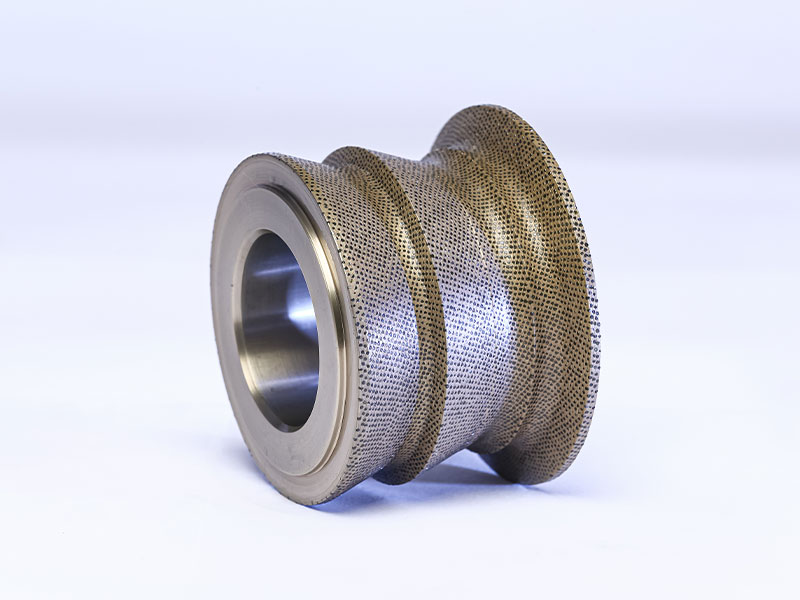

Слайдерный гальванический ролик

Слайдерный гальванический ролик -

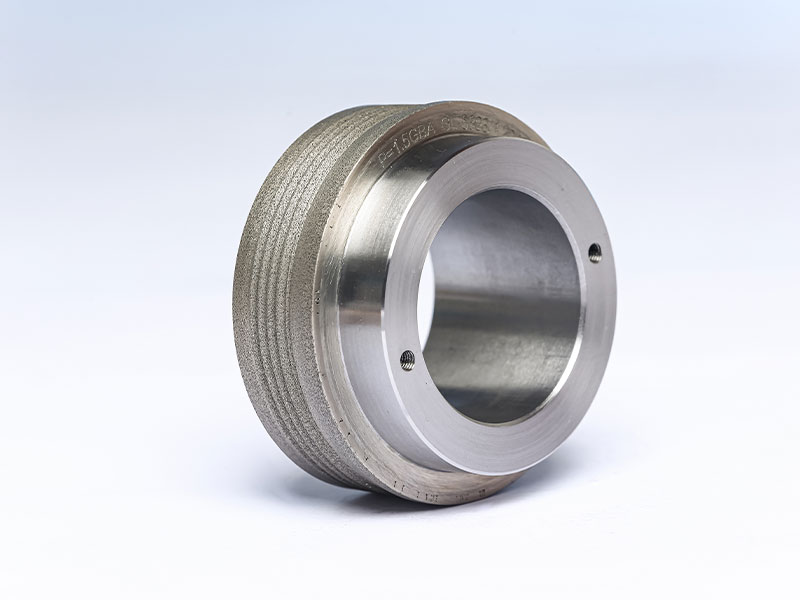

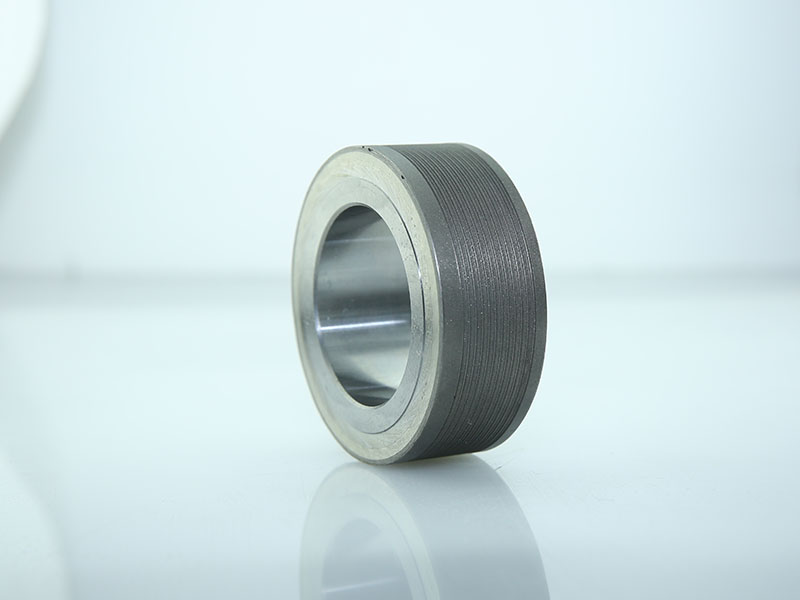

Резьбовой ролик

Резьбовой ролик -

Алмазный ролик для шлифовки патрона замка воздушной двери

Алмазный ролик для шлифовки патрона замка воздушной двери -

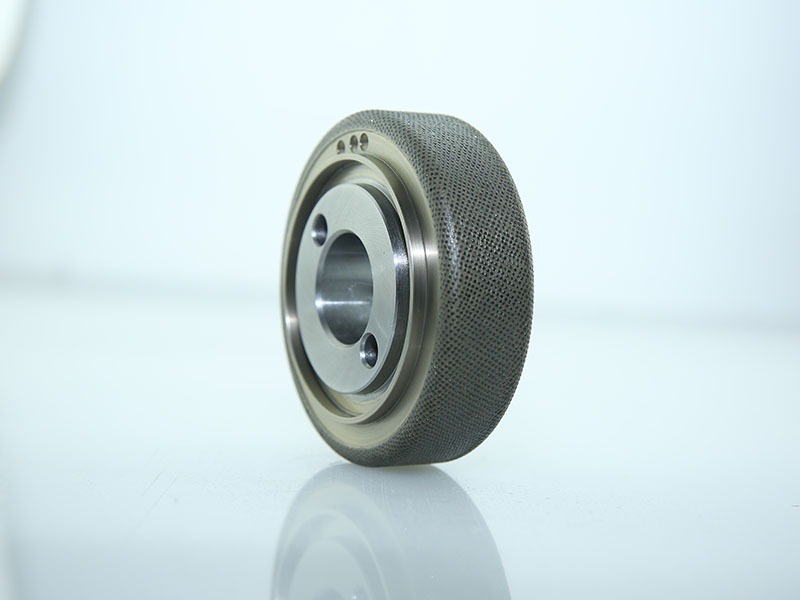

Подшипниковый фланцевый ролик

Подшипниковый фланцевый ролик -

Поршневые кольца

Поршневые кольца -

Подшипники колес

Подшипники колес -

Реечный ролик

Реечный ролик -

Категория Текстиль Ролик для стрижки шерсти

Категория Текстиль Ролик для стрижки шерсти -

Ролик для формовки пильного полотна

Ролик для формовки пильного полотна -

Гальванизированный алмазный шлифовальный круг

Гальванизированный алмазный шлифовальный круг

Связанный поиск

Связанный поиск- Покупка алмазных роликов для правки шлифовальных кругов

- абразивный износ инструмента

- Гибкий алмазный шлифовальный круг черепаха 100 завод

- Держатель алмазного отрезного круга Поставщики

- Виды алмазных инструментов завод

- Шлифовальный круг луга абразивный завод

- классификация абразивных инструментов

- Производители алмазных роликов для шлифовальных кругов

- Завод по производству режущих кругов для инструментов

- Поставщик бурового оборудования и инструментов