Производители алмазных роликов IK 3083.02 PV

Алмазные ролики – это, казалось бы, простая деталь, но от ее качества зависит многое в эффективности обработки материалов. Часто можно встретить необоснованную уверенность в том, что все производители одинаково хороши, и выбор сводится лишь к цене. На самом деле, производители алмазных роликов, особенно те, кто специализируется на сложных конфигурациях, таких как IK 3083.02 PV, обладают собственным опытом и технологиями, которые сильно влияют на результат. Эта статья – попытка поделиться некоторыми наблюдениями и практическими выводами, основанными на реальном опыте работы.

Введение в мир алмазных роликов IK 3083.02 PV

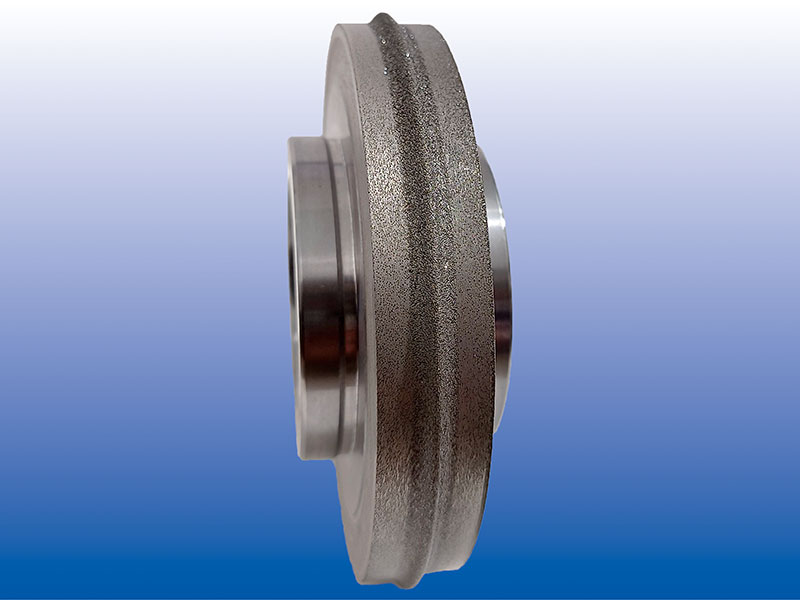

IK 3083.02 PV – это не просто номер модели, это целая философия. Этот тип роликов, как правило, используется в станках с алмазной крошкой (АС) для обработки твердых материалов, таких как стекло, керамика, и некоторые виды металлов. Почему именно IK 3083.02 PV? Обычно это связано с необходимостью достижения определенной геометрии обработки, оптимальной подачи материала, и, конечно, долговечности инструмента. Не стоит недооценивать важность правильного выбора. Неправильный ролик, даже если он кажется дешевле, может значительно снизить производительность и увеличить износ оборудования.

На рынке представлено множество вариантов, и найти 'тот самый' – задача не из легких. Часто встречаются предложения от китайских поставщиков, которые кажутся очень привлекательными по цене. Но стоит помнить, что качество в этом сегменте сильно варьируется. Я видел случаи, когда ролики, приобретенные по 'выгодной' цене, быстро изнашивались и приводили к серьезным проблемам с качеством обработки. Так что, цена не всегда является определяющим фактором.

Ключевые характеристики и параметры, на которые стоит обратить внимание

Самое главное – это понимание назначения роликов. IK 3083.02 PV, как правило, используется для формирования профиля и обработки поверхностей. Поэтому ключевыми параметрами, которые нужно учитывать, являются угол наклона алмазных кристаллов, их размер, и тип напыления. Влияет и геометрия роликов – их форма и размер, которые должны соответствовать требуемым операциям. Рекомендуется обращаться к техническим спецификациям производителя, и, если есть возможность, консультироваться со специалистами.

Еще один важный момент – это материал, из которого изготовлен ролик. Обычно это высокопрочная сталь с последующим напылением алмазным порошком. Важно, чтобы сталь была достаточно твердой и устойчивой к износу. Тип напыления также играет роль – разные типы напыления обеспечивают разную степень твердости и износостойкости. При выборе, нужно оценивать будущие условия эксплуатации. Например, при работе с абразивными материалами, требуется более прочное напыление.

Опыт работы с различными производителями и их особенностями

В своей практике я имел дело с несколькими производителями алмазных роликов. Например, работа с китайскими поставщиками часто заканчивалась разочарованием в плане долговечности. Хотя цена была привлекательной, качество материала и напыления оставляло желать лучшего. Было много случаев, когда ролики быстро изнашивались и требовали замены. Да, это может показаться экономией на начальном этапе, но в итоге это обходится дороже из-за простоя оборудования и необходимости частой замены.

Наоборот, сотрудничество с некоторыми европейскими производителями, такими как те, которые могут предоставить алмазные ролики с сертификатами качества, было намного более удачным. Ролики держались значительно дольше, обеспечивали более высокое качество обработки, и, как следствие, более высокую производительность. Хотя они стоили дороже, экономия на долгосрочной перспективе была очевидна. Я бы рекомендовал уделять больше внимания этим поставщикам, если есть такая возможность.

Проблемы, возникающие при неправильном выборе роликов, и способы их решения

Одна из самых распространенных проблем – это неверный выбор угла наклона алмазных кристаллов. Если угол слишком большой, то обработка может быть слишком агрессивной и привести к повреждению материала. Если угол слишком маленький, то обработка будет медленной и неэффективной. В таких случаях необходимо корректировать параметры станка или, в крайнем случае, менять ролики на ролики с другим углом наклона. Однако, лучше сразу выбрать правильный вариант, чтобы избежать этих проблем.

Другая распространенная проблема – это неравномерный износ роликов. Это может быть вызвано неправильной подачей материала или неровностями на поверхности обрабатываемого объекта. В таких случаях необходимо отрегулировать параметры станка или использовать ролики с более равномерным распределением алмазного напыления. Кроме того, необходимо следить за состоянием алмазных кристаллов и своевременно их восстанавливать или заменять.

Поиск надежного поставщика алмазных роликов

Как выбрать надежного поставщика алмазных роликов? Во-первых, обращайте внимание на репутацию компании. Ищите отзывы других пользователей и проверяйте наличие сертификатов качества. Во-вторых, убедитесь, что поставщик предлагает гарантию на свою продукцию. В-третьих, запросите образцы роликов для тестирования. И, в-четвертых, не стесняйтесь задавать поставщику вопросы о продукции. Хороший поставщик всегда готов предоставить подробную информацию и ответить на ваши вопросы.

ООО Хэнань Руйфэн Алмазные Изделия, например, является одним из поставщиков, с которыми я успешно сотрудничал. Они предлагают широкий ассортимент роликов и обеспечивают высокое качество продукции. Их веб-сайт [https://www.rfjgs.ru](https://www.rfjgs.ru) содержит подробную информацию о продукции и контактные данные. Рекомендую посетить сайт, чтобы ознакомиться с их ассортиментом и условиями сотрудничества. Компания с момента основания в 2015 году стремится к инновациям и технологическому превосходству в области алмазных роликов.

Заключение

Выбор производителей алмазных роликов – это ответственный процесс, требующий внимательного подхода и понимания технических характеристик. Не стоит экономить на качестве, так как это может привести к серьезным проблемам с производительностью и долговечностью оборудования. Помните, что правильный выбор роликов – это инвестиция в будущее вашего бизнеса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Алмазный ролик для основания зуба лопатки турбины авиационного двигателя

Алмазный ролик для основания зуба лопатки турбины авиационного двигателя -

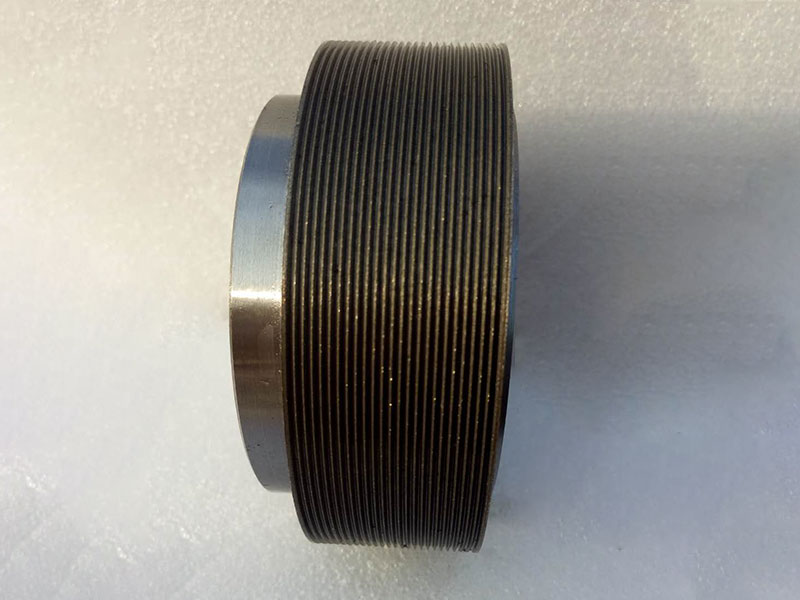

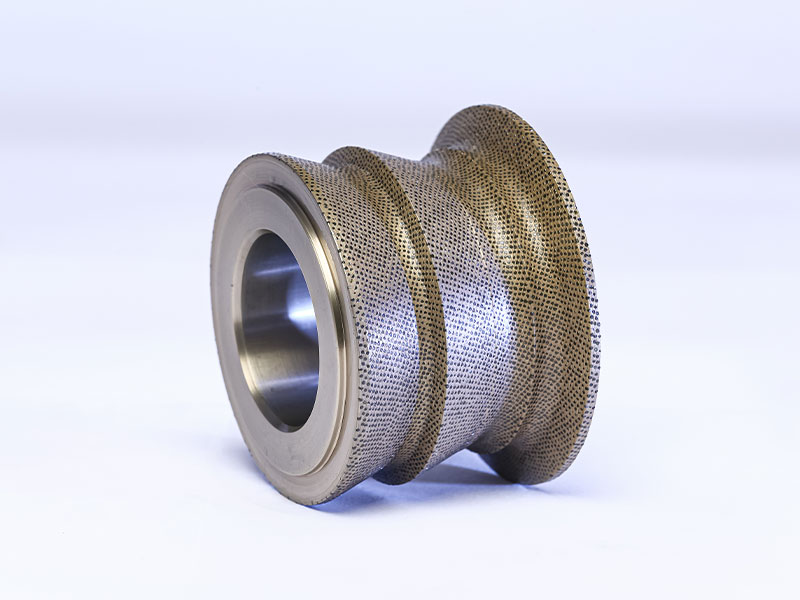

Ролик для формовки пильного полотна

Ролик для формовки пильного полотна -

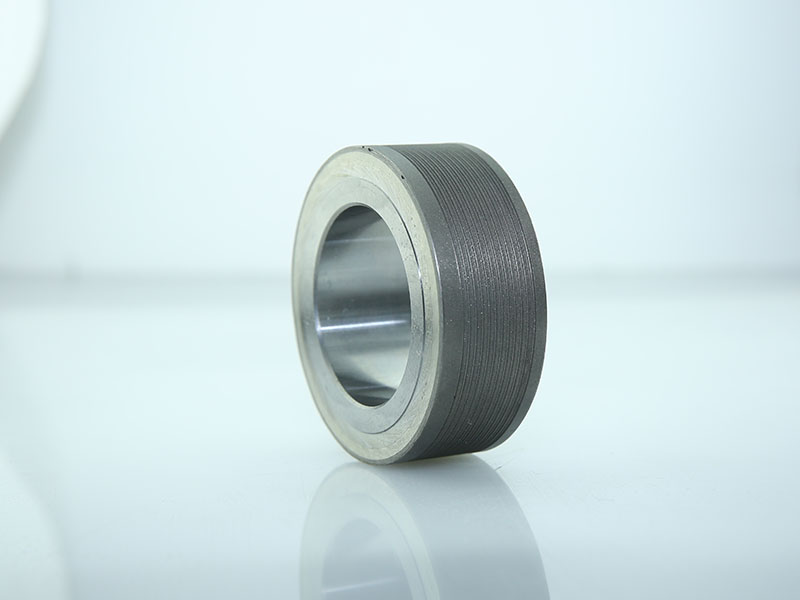

Категория Текстиль Ролик для стрижки шерсти

Категория Текстиль Ролик для стрижки шерсти -

Направляющий рельс спеченный ролик

Направляющий рельс спеченный ролик -

Слайдерный спеченный ролик

Слайдерный спеченный ролик -

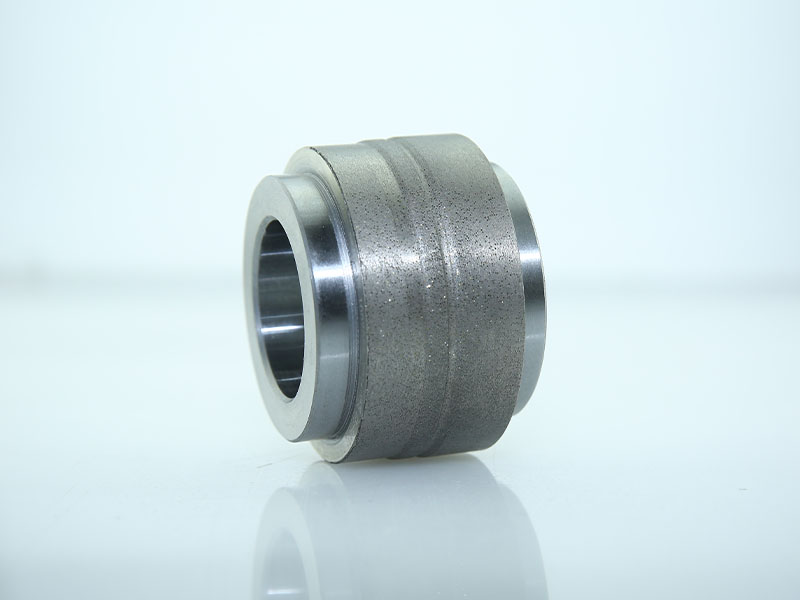

Ролик с подшипниковым покрытием

Ролик с подшипниковым покрытием -

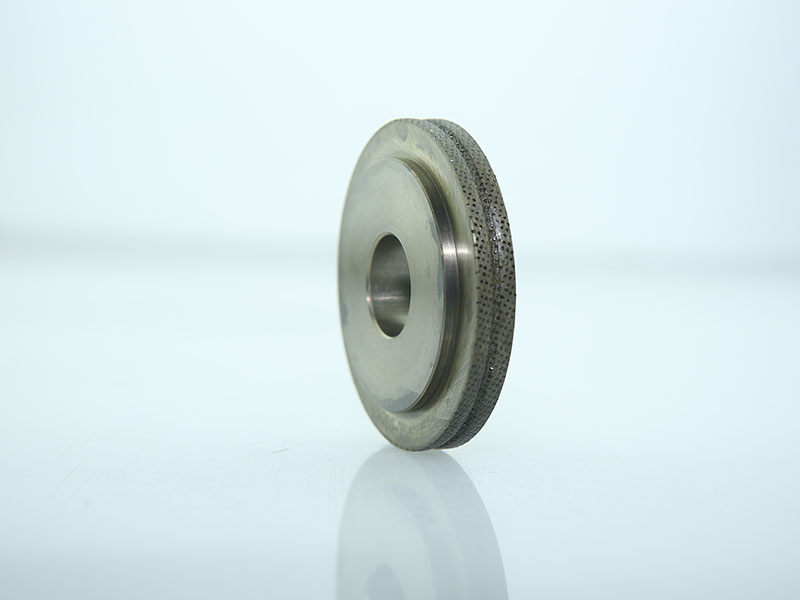

Линейный ролик

Линейный ролик -

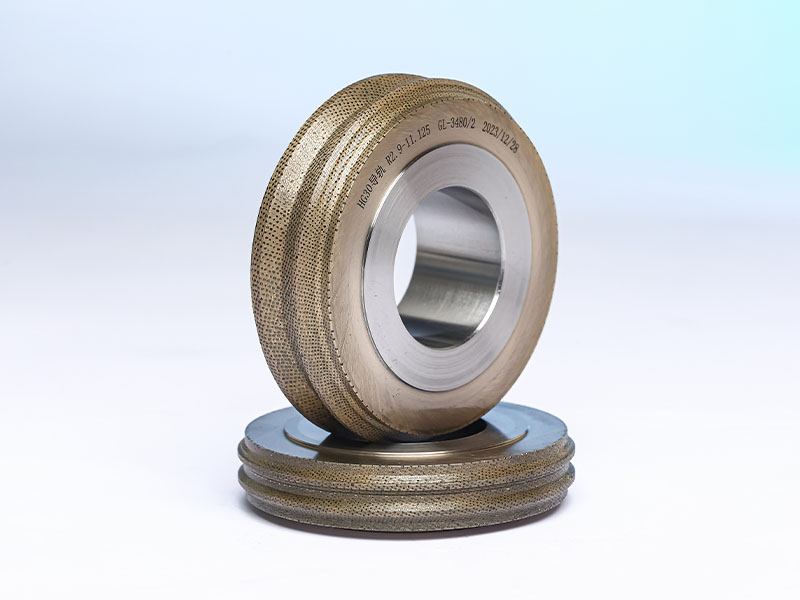

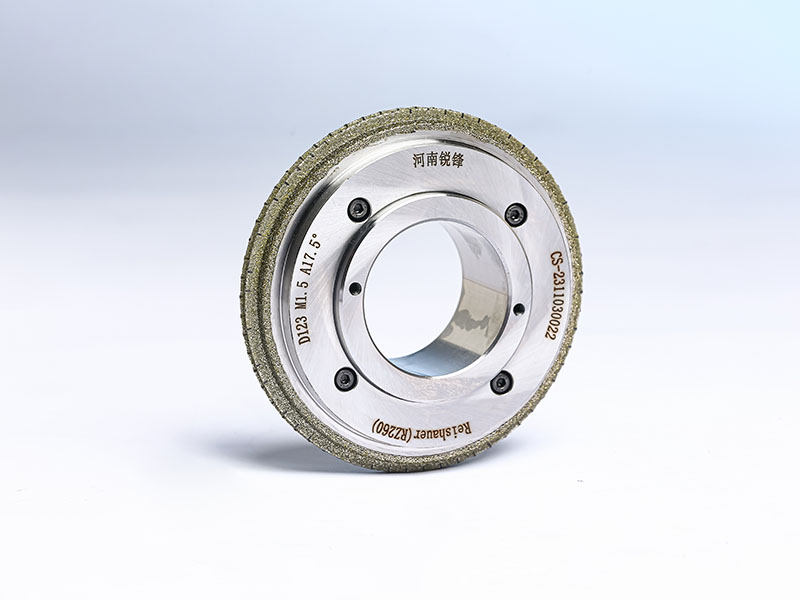

Высокоэффективный алмазный шлифовальный круг

Высокоэффективный алмазный шлифовальный круг -

Миниатюрный подшипниковый ролик

Миниатюрный подшипниковый ролик -

Подшипниковый фланцевый ролик

Подшипниковый фланцевый ролик -

Шарнир равных угловых скоростей

Шарнир равных угловых скоростей -

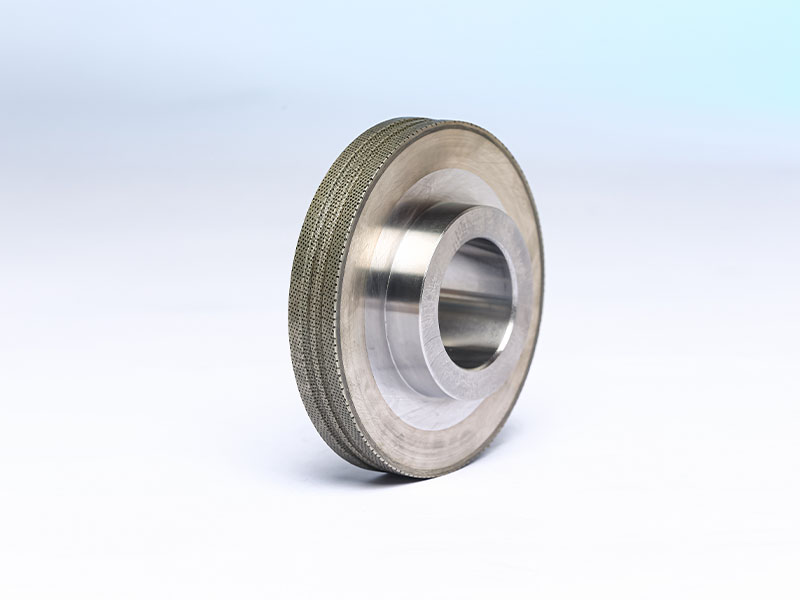

Циклоидальный алмазный ролик

Циклоидальный алмазный ролик

Связанный поиск

Связанный поиск- Алмазный отрезной диск биты 230 22 Core завод

- Поставщики абразивных кругов Zubr

- Износ инструментов Производители

- Производители спеченных алмазных варочных панелей HNT

- Поставщики высокоточных алмазных инструментов

- Червячный шлифовальный круг

- Сложная форма алмазный ролик завод

- Алмазные резиновые шлифовальные круги поставщики

- Покупка алмазных буровых инструментов

- Алмазный отрезной круг 125x1 2x 22.23 завод