Производитель роликов для алмазных сверл P 3000

Часто слышу вопросы о роликах для алмазных сверл, особенно в контексте оптимизации их работы. Иногда возникает впечатление, что выигрыш в скорости сверления – это исключительно дело выбора алмазной коронки или правильного режима подачи. Это не так. Качественные ролики – это критически важная часть системы, которая напрямую влияет на срок службы сверл, качество обработки и, конечно, производительность. С самого начала работы в этой сфере, я убедился, что нельзя игнорировать этот аспект, но найти оптимальное решение – задача не из легких. Мы не всегда рассматриваем их как важный компонент, часто сосредотачиваясь на более 'гламурных' элементах.

Проблема проскальзывания и износа сверл

Основная проблема, с которой сталкиваешься при работе с роликами для алмазных сверл – это проскальзывание сверл. Это может быть вызвано множеством факторов: неверная настройка давления, износ роликов, загрязнение поверхности сверла, неподходящая смазка. Игнорирование проскальзывания приводит к преждевременному износу сверла, ухудшению качества обработки и снижению производительности. Потеря материала, особенно в твердых материалах, ощущается сразу, сказываясь на экономической эффективности работы. Я помню случай с фрезеровкой гранита, где из-за плохого сцепления сверла с роликом, сверла изнашивались в два раза быстрее, чем следовало бы. Пришлось полностью пересмотреть систему подачи и давление.

И, что немаловажно, даже незначительное проскальзывание создает вибрации, которые негативно влияют на точность обработки. Особенно это критично при выполнении сложных геометрических форм. Вибрации могут приводить к деформации обрабатываемой детали, что, как правило, ведет к браку. Этот эффект часто недооценивают, но на практике он может значительно снизить общую рентабельность проекта.

Важность выбора материала и геометрии роликов

Выбор правильного материала и геометрии роликов – это основа эффективной работы. Обычно используются ролики из высокопрочной стали с твердосплавным покрытием. Однако, стоит учитывать тип обрабатываемого материала. Для мягких пород вполне подойдут одни ролики, а для твердых – другие, с более прочным покрытием и углом наклона. Например, при работе с кварцитом, обычные ролики быстро изнашиваются. Лучше использовать ролики с более агрессивным покрытием и увеличенной толщиной.

Кроме материала, важно учитывать геометрию роликов: угол наклона, радиус закругления, наличие канавок для отвода стружки. Все это влияет на эффективность контакта и отвод тепловыделений. На практике, я часто сталкиваюсь с ситуациями, когда стандартные ролики не соответствуют требованиям конкретного проекта. В таких случаях приходится заказывать ролики по индивидуальному дизайну или модифицировать существующие.

Оптимальное давление и скорость подачи

Недостаточно просто выбрать качественные ролики, необходимо правильно настроить давление и скорость подачи. Слишком низкое давление приводит к проскальзыванию, а слишком высокое – к износу сверл и повреждению обрабатываемой детали. Оптимальное давление зависит от материала, типа сверла и геометрии роликов. Поэтому, часто приходится проводить эксперименты, чтобы найти наилучшие параметры.

При работе с роликами для алмазных сверл важно учитывать, что скорость подачи должна быть синхронизирована с частотой вращения сверла. Если скорость подачи слишком низкая, сверло не будет эффективно удалять стружку, что приводит к перегреву и снижению производительности. Если скорость подачи слишком высокая – это увеличивает риск проскальзывания и повреждения детали. Я рекомендую начинать с минимальной скорости подачи и постепенно увеличивать ее, пока не будет достигнута оптимальная производительность.

Проблемы с смазкой и охлаждением

Правильный выбор смазки и системы охлаждения – это неотъемлемая часть процесса сверления алмазами. Смазка обеспечивает снижение трения между сверлом и роликами, а также отвод тепловыделений. Охлаждение предотвращает перегрев сверла и роликов, что может привести к их преждевременному износу. На рынке существует множество различных типов смазок, поэтому важно выбрать ту, которая соответствует материалу, типу сверла и условиям работы. Например, для работы с твердыми породами лучше использовать смазки на основе минеральных масел, а для работы с мягкими породами – смазки на основе синтетических масел.

Я часто вижу ошибки, связанные с недостаточной смазкой или использованием неподходящей смазки. Это приводит к повышенному износу сверл и роликов, а также к снижению производительности. Поэтому, всегда следует следовать рекомендациям производителя смазки и использовать ее в соответствии с инструкциями.

Реальные примеры и кейсы

Недавно мы работали над проектом по сверлению большого количества отверстий в граните для строительства подземного хранилища. Изначально использовались стандартные ролики, которые быстро изнашивались и не обеспечивали необходимой производительности. После замены роликов на ролики с более агрессивным покрытием и увеличенной толщиной, производительность увеличилась на 30%, а срок службы сверл – вдвое. Это был очень хороший пример того, как правильно подобранные ролики для алмазных сверл могут существенно повысить эффективность работы.

В другом случае, при работе с мрамором, мы столкнулись с проблемой вибраций, которые приводили к деформации обрабатываемых деталей. Пришлось использовать ролики с виброгасящими свойствами, что позволило значительно снизить вибрации и улучшить качество обработки. Это показало, что даже незначительные изменения в системе могут иметь существенное влияние на конечный результат.

Ошибки, которых стоит избегать

Помимо вышеперечисленных проблем, при работе с роликами для алмазных сверл стоит избегать некоторых ошибок. Во-первых, нельзя использовать ролики с дефектами, такими как трещины или сколы. Во-вторых, не следует допускать загрязнения поверхности роликов стружкой или другими посторонними предметами. В-третьих, необходимо регулярно проверять состояние роликов и при необходимости заменять их.

Особенно важно уделять внимание правильному креплению роликов. Если ролики установлены не плотно, это может привести к проскальзыванию и преждевременному износу сверл. Поэтому, необходимо использовать надежные крепления и регулярно проверять их состояние.

Заключение

В заключение хочу сказать, что выбор и правильная эксплуатация роликов для алмазных сверл – это важный фактор, влияющий на эффективность работы. Не стоит недооценивать этот аспект, так как качественные ролики могут значительно повысить производительность, улучшить качество обработки и снизить затраты. Накопленный опыт показывает, что постоянное совершенствование системы и учет специфики материала – залог успеха в работе с алмазными сверлами. Мы постоянно работаем над оптимизацией наших процессов и предлагаем клиентам наиболее эффективные решения. Для получения более подробной информации о наших продуктах и услугах, вы можете посетить наш сайт: https://www.rfjgs.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

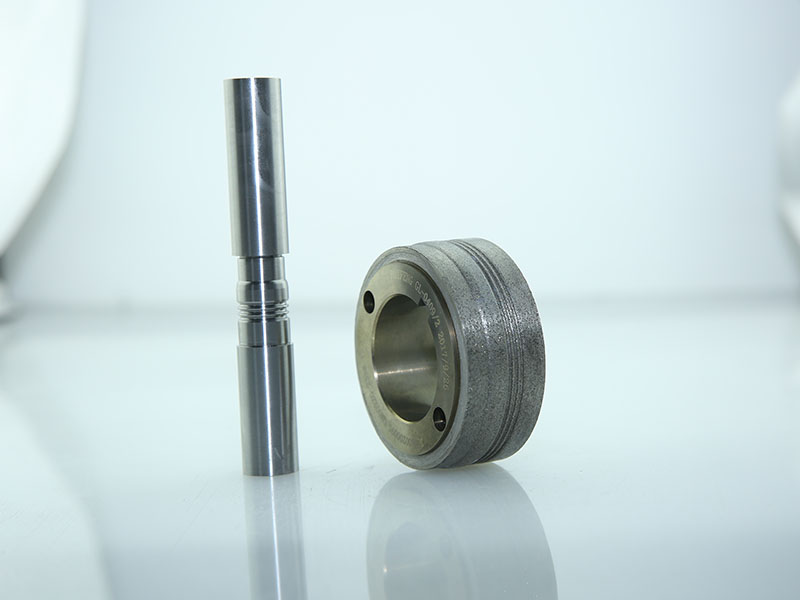

Алмазный ролик для шлифовки патрона замка воздушной двери

Алмазный ролик для шлифовки патрона замка воздушной двери -

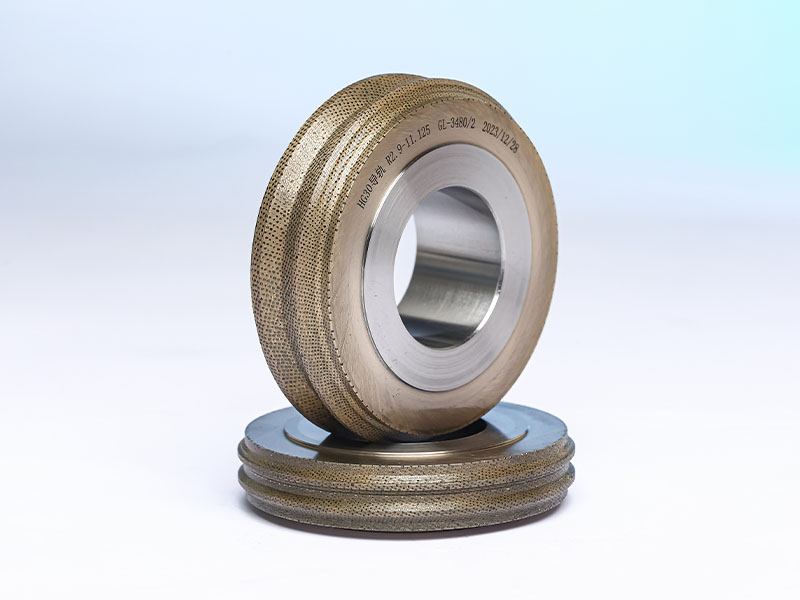

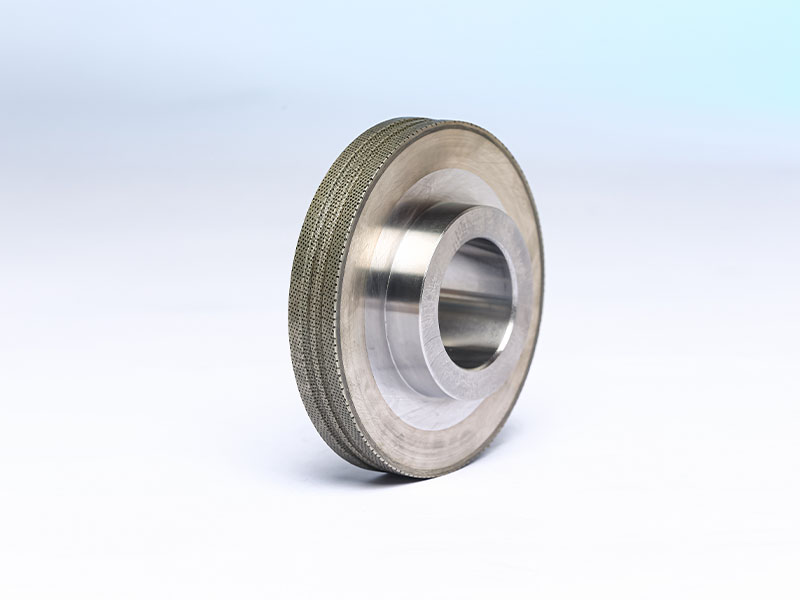

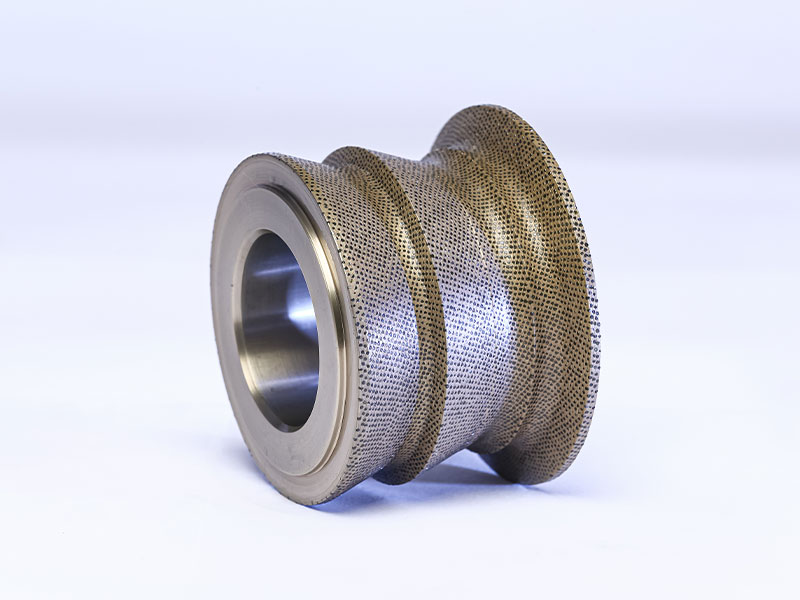

Коллекция роликов 1

Коллекция роликов 1 -

Подшипники колес

Подшипники колес -

Кольцо седла клапана

Кольцо седла клапана -

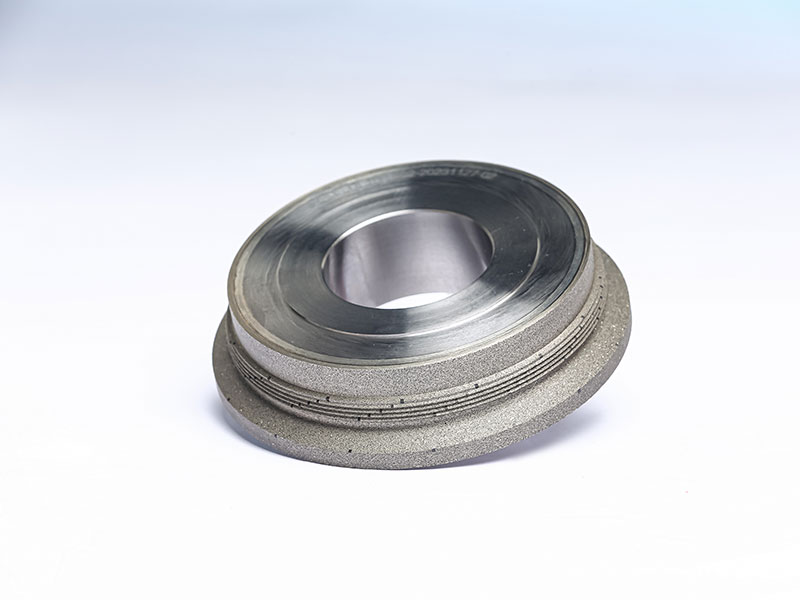

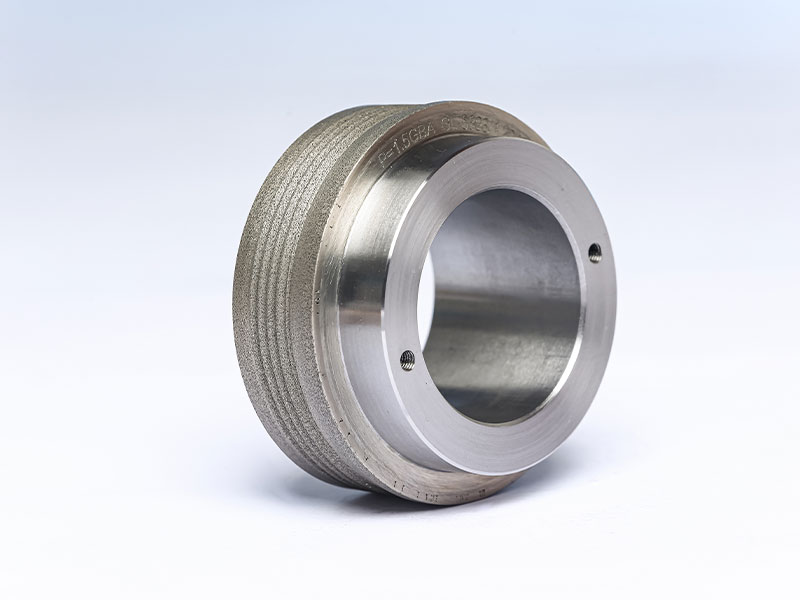

Слайдерный спеченный ролик

Слайдерный спеченный ролик -

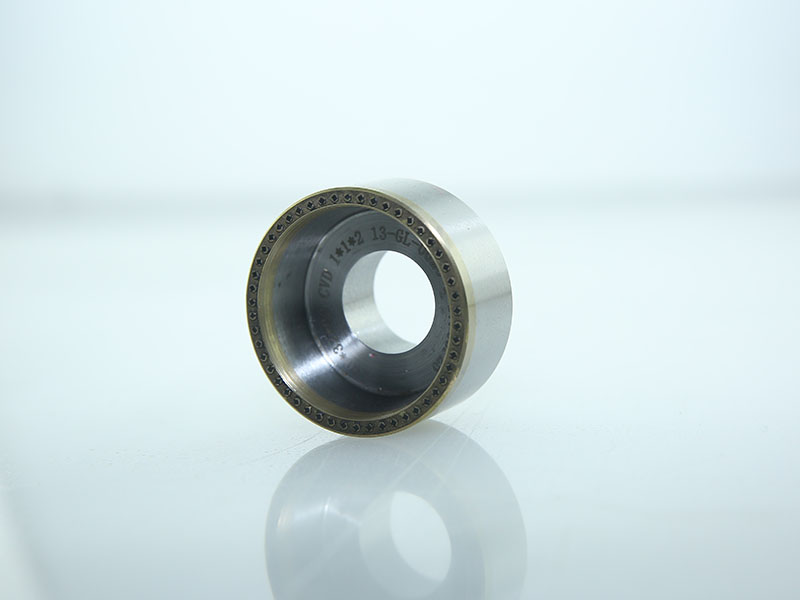

Резьбовой ролик

Резьбовой ролик -

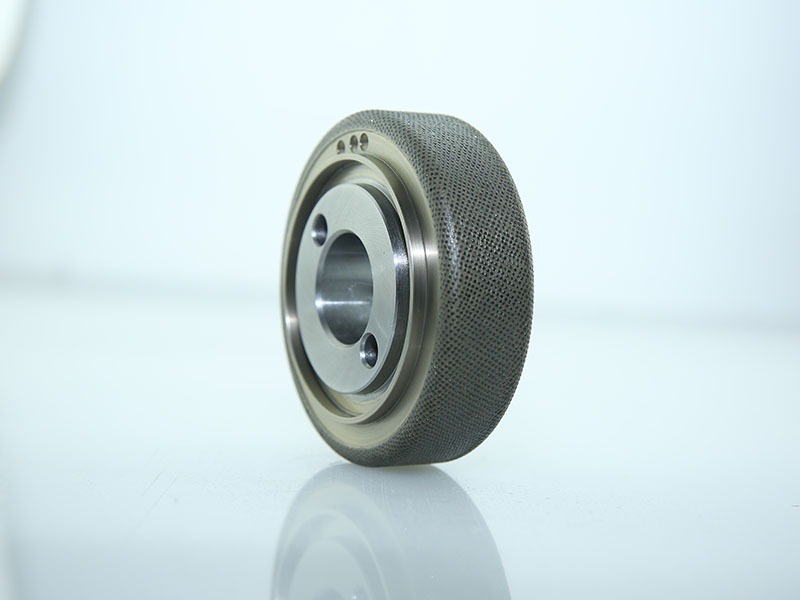

Миниатюрный подшипниковый ролик

Миниатюрный подшипниковый ролик -

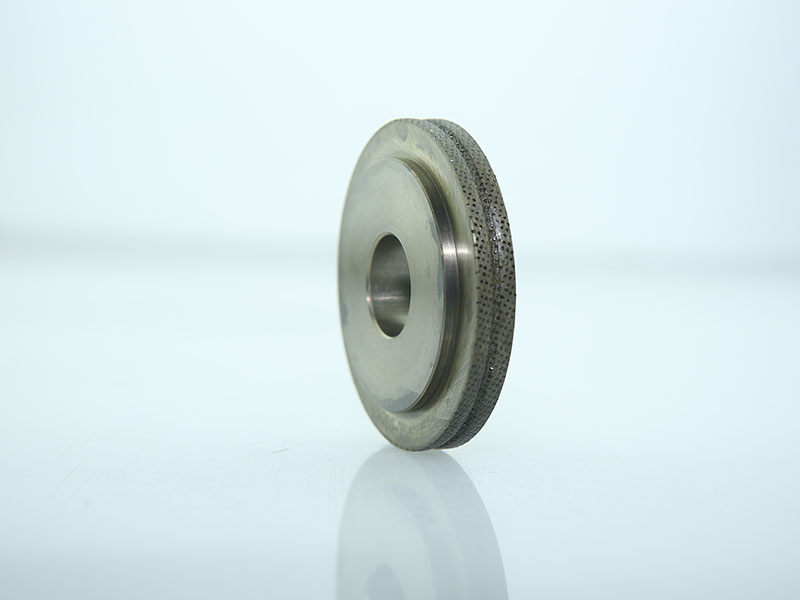

Подшипниковый фланцевый ролик

Подшипниковый фланцевый ролик -

Алмазный ролик для основания зуба лопатки турбины авиационного двигателя

Алмазный ролик для основания зуба лопатки турбины авиационного двигателя -

Резьбовой многопроволочный алмазный ролик

Резьбовой многопроволочный алмазный ролик -

Шарнир равных угловых скоростей

Шарнир равных угловых скоростей -

Конические роликовые подшипники

Конические роликовые подшипники

Связанный поиск

Связанный поиск- Поставщики абразивных ручных инструментов

- Алмазный отрезной круг для гравировального станка Поставщики

- Пример завода по производству сверхтвердых материалов

- Поставщики сверхтвердых материалов

- Производители алмазных буровых коронок для покупки

- Китайские буровые инструменты Резьба

- Завод по производству алмазных роликов для шлифовальных кругов

- Суперабразивный материал режущего инструмента завод

- Китайские сверлильные станки

- Поставщики абразивных полимерных синтетических шлифовальных колес