производство бурового инструмента

Производство бурового инструмента – это, на первый взгляд, простая задача. Найти поставщика, выбрать нужную модель, заказать – и все готово. Но реальность, как всегда, оказывается гораздо сложнее. Часто мы сталкиваемся с завышенными ожиданиями, некачественными материалами и, как следствие, проблемами в работе. Я уже много лет занимаюсь этой сферой, и могу сказать, что 'легких' решений здесь практически не бывает. Попытаюсь поделиться своим опытом, ошибками и наблюдениями, возможно, это кому-то пригодится.

Первый шаг: выбор материала – фундамент качества

Все начинается с выбора материала. Мы часто слышим про сталь, про закалку, про различные сплавы, но на практике возникает масса нюансов. Возьмем, к примеру, долота. В теории, сталь должна быть твердой, чтобы эффективно разрушать породу. Но слишком твердая сталь быстро изнашивается, а недостаточно твердая – теряет свою эффективность. И здесь нужно учитывать состав сплава, способ обработки и, конечно, тип породы, которую планируется бурить. Мы много раз сталкивались с ситуацией, когда клиенту предлагали самое дешевое решение, основанное на неподходящем материале. В итоге – быстрое износ, остановка бурения и, как следствие, убытки. Например, несколько лет назад мы работали над проектом по бурению скважин в глинистых породах. Поставщик предлагал обычную углеродистую сталь, а мы настояли на использовании инструмента из высокохромовой стали с добавлением ванадия. В результате, срок службы долот увеличился в несколько раз, а затраты на бурение снизились.

Важно не просто указать марку стали в технической спецификации, а понимать её свойства и применимость. Иногда более дорогой материал оказывается выгоднее в долгосрочной перспективе. Иногда, наоборот, вполне можно обойтись более бюджетным вариантом, если правильно подобрать параметры обработки. Но без глубокого понимания материаловедения здесь очень легко ошибиться.

Технологии обработки: от шлифовки до покрытия

Выбор материала – это лишь первый шаг. Далее начинается процесс обработки, который оказывает огромное влияние на характеристики готового изделия. Мы используем различные технологии: шлифовку, полировку, термообработку, нанесение защитных покрытий. Например, покрытие из твердого сплава значительно увеличивает износостойкость инструмента, а специальное антифрикционное покрытие снижает трение и увеличивает срок службы. Но даже при наличии современных технологий, качество обработки напрямую зависит от квалификации персонала и точности оборудования. Один и тот же инструмент, изготовленный на разных заводах, может иметь совершенно разные характеристики.

Мы часто сталкиваемся с проблемой неравномерной обработки поверхности, что приводит к повышенному износу и снижению эффективности инструмента. Например, иногда не хватает контроля за параметрами шлифования, и поверхность инструмента получается слишком шероховатой или, наоборот, слишком гладкой. Это напрямую влияет на его способность эффективно разрушать породу. Поэтому очень важно иметь современное оборудование и квалифицированных специалистов, способных обеспечить высокое качество обработки.

Контроль качества: не экономьте на этом

Контроль качества – это критически важный этап в производстве бурового инструмента. Недостаточный контроль качества может привести к серьезным проблемам в работе, а также к аварийным ситуациям. Мы используем различные методы контроля: визуальный осмотр, геометрический контроль, механические испытания, ультразвуковой контроль. Например, мы используем ультразвуковой контроль для выявления внутренних дефектов, которые не видны при визуальном осмотре. Также мы проводим механические испытания для определения прочности и износостойкости инструмента.

Особенно важно контролировать геометрические параметры инструмента, такие как размеры, углы наклона и радиусы. Любое отклонение от заданных параметров может привести к тому, что инструмент не будет соответствовать требованиям клиента и может выйти из строя в процессе работы. Иногда мы сталкиваемся с ситуацией, когда инструмент выходит из строя из-за небольшого отклонения от заданного размера. Это может привести к остановке бурения и, как следствие, к убыткам. Поэтому очень важно иметь современное измерительное оборудование и квалифицированный персонал, способный проводить точный контроль качества.

Проблемы с поставщиками и логистикой: подводные камни

Часто проблемы возникают не с самим инструментом, а с поставщиками и логистикой. Недобросовестные поставщики могут поставлять некачественные материалы или инструменты, не соответствующие требованиям. Также могут возникнуть проблемы с доставкой, например, задержка поставок или повреждение груза. Мы всегда тщательно выбираем поставщиков, проверяем их репутацию и наличие сертификатов качества. Также мы внимательно следим за процессом доставки, чтобы избежать повреждения груза. Например, несколько раз мы сталкивались с ситуацией, когда инструмент повреждался при транспортировке. В таких случаях мы требуем компенсации от транспортной компании и отказываемся принимать поврежденный груз.

Важно иметь надежных поставщиков и четко продуманную логистическую схему. Это поможет избежать многих проблем и обеспечить своевременную доставку качественного инструмента.

Кейс: Успешный опыт оптимизации производства бурового инструмента

Недавно мы работали над оптимизацией производства серии броневых долот. Заметили, что значительная часть брака возникала на этапе термообработки. Проанализировали процесс, выявили несколько проблем – непостоянство температуры, неправильный выбор режима закалки. Внедрили автоматизированную систему контроля температуры и оптимизировали режимы закалки. В результате, брак снизился на 30%, а производительность увеличилась на 15%. Это был пример того, как даже небольшие изменения в производственном процессе могут привести к значительным результатам.

В заключение

Производство бурового инструмента – это сложная и ответственная задача, требующая глубоких знаний и опыта. Не стоит экономить на качестве материалов и обработки, а также на контроле качества. Важно иметь надежных поставщиков и четко продуманную логистическую схему. Только в этом случае можно обеспечить своевременную поставку качественного инструмента и избежать проблем в работе.

Компания ООО Хэнань Руйфэн Алмазные Изделия, основанная в 2015 году, является надежным поставщиком бурового инструмента. Мы специализируемся на разработке и производстве высококачественных долот, лопаток, резцов и других инструментов для бурения. Наша компания использует современные технологии и материалы, а также строго контролирует качество продукции на всех этапах производства. Вы можете ознакомиться с нашей продукцией на сайте: https://www.rfjgs.ru. Мы готовы предложить вам оптимальное решение для вашего бизнеса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

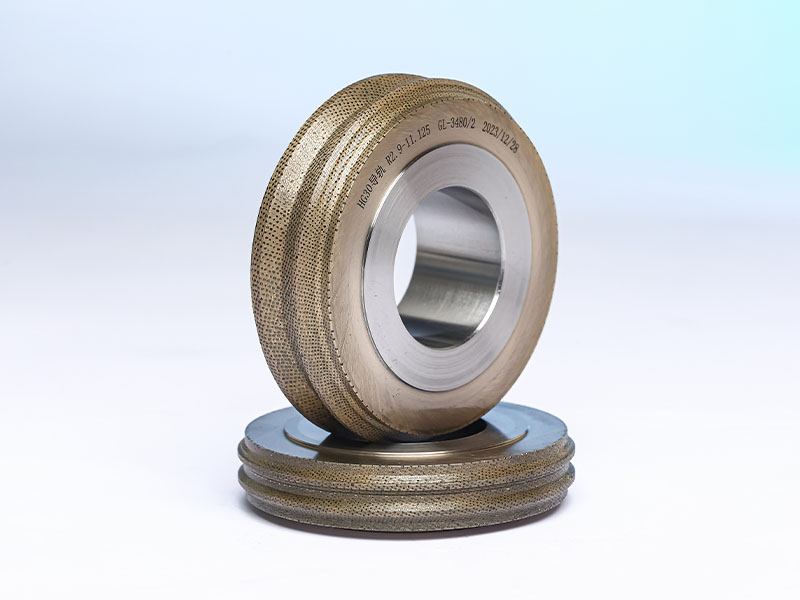

Алмазный ролик для шлифовки патрона замка воздушной двери

Алмазный ролик для шлифовки патрона замка воздушной двери -

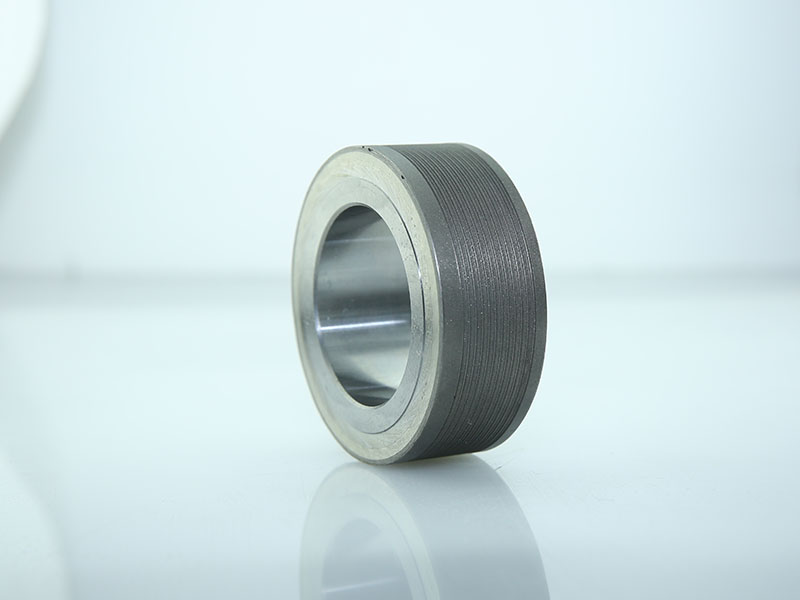

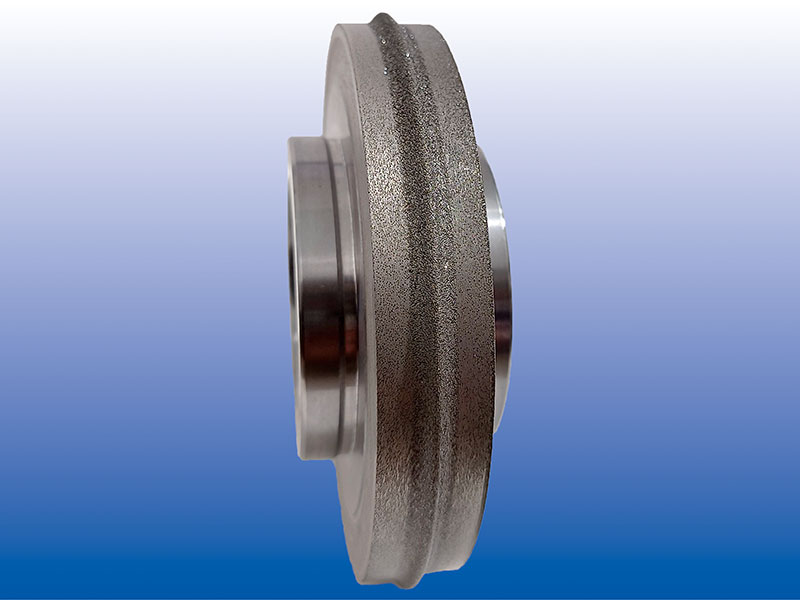

Поршневые кольца

Поршневые кольца -

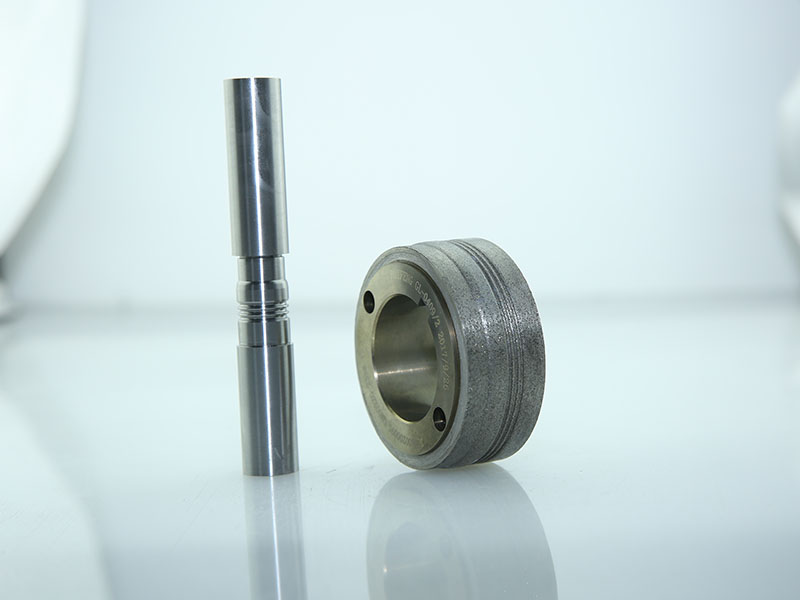

Подшипники колес

Подшипники колес -

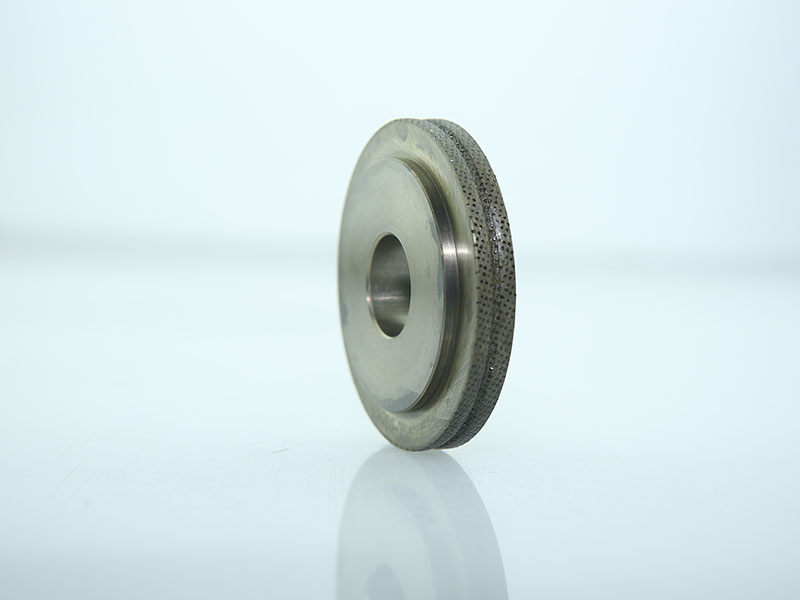

Миниатюрный подшипниковый ролик

Миниатюрный подшипниковый ролик -

Циклоидальный алмазный ролик

Циклоидальный алмазный ролик -

Конические роликовые подшипники

Конические роликовые подшипники -

Алмазный ролик с игольчатым клапаном

Алмазный ролик с игольчатым клапаном -

Алмазный ролик для основания зуба лопатки турбины авиационного двигателя

Алмазный ролик для основания зуба лопатки турбины авиационного двигателя -

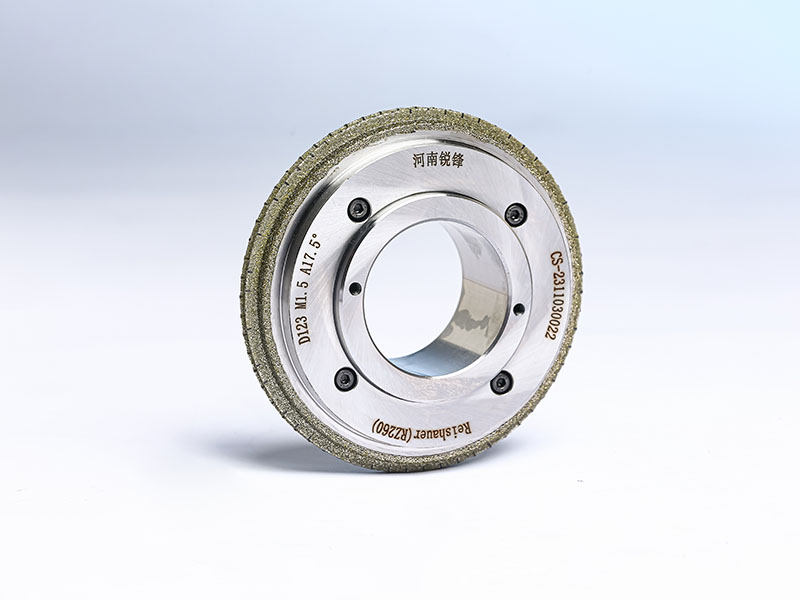

Высокоэффективный алмазный шлифовальный круг

Высокоэффективный алмазный шлифовальный круг -

Шарнир равных угловых скоростей

Шарнир равных угловых скоростей -

Кольцо седла клапана

Кольцо седла клапана -

Диск с ЧПУ

Диск с ЧПУ

Связанный поиск

Связанный поиск- Шлифовальные круги из абразивной бумаги Поставщики

- Завод по производству резьбовых соединений для бурового инструмента

- Поставщики шлифовальных инструментов

- Поставщики алмазных колес для правки

- Поставщики алмазных буровых инструментов

- Твердосплавные алмазные отрезные круги 1a1r завод

- Абразивные круги 400x40x127 Поставщики

- Обработка поверхности с помощью абразивов Заводы

- ooo Алмазные инструменты Поставщики

- круг абразивный шлифовальный 400х40х127