фреза для сверлильного станка

Что многие считают само собой разумеющимся – выбор фрезы для сверлильного станка, на самом деле, задача не такая простая, как кажется на первый взгляд. Часто производители фокусируются на диаметре и геометрии режущей кромки, упуская из виду ряд нюансов, которые напрямую влияют на качество сверления, срок службы инструмента и, в конечном итоге, на экономическую эффективность. Хочется сразу отбросить мифы о 'универсальных' фрезах и перейти к более предметной дискуссии, основанной на опыте работы с различными материалами и задачами. Ведь каждая операция – это свои требования к инструменту.

Типы фрез для сверлильного станка: обзор и особенности

Прежде чем углубиться в конкретные примеры, стоит обозначить основные типы фрез для сверлильного станка, которые наиболее часто встречаются в нашей практике. Это, в первую очередь, спиральные фрезы (сверла-спирали), резцевые фрезы, а также специальные фрезы для работы по конкретным материалам, например, по металлу с высоким содержанием углерода или по композитным материалам. Выбор типа инструмента зависит от множества факторов: от марки обрабатываемого материала и его твердости до требуемой точности и скорости работы. Нельзя просто взять первую попавшуюся фрезу из каталога – это прямой путь к разочарованию и потерянным ресурсам. Например, для мягкого пластика вполне подойдет фреза с небольшим количеством зубьев, а для твердого металла потребуются фрезы с повышенной твердостью и специальной геометрией.

Важно понимать, что внутри каждой категории существует множество вариаций. Например, спиральные фрезы могут быть с различными типами канавок, шагом зубьев и углами наклона. Канавка влияет на отвод стружки, шаг зубьев – на скорость обработки и шероховатость поверхности, а угол наклона – на устойчивость инструмента и его способность к саморегулированию. Порой даже незначительное изменение геометрии может существенно повлиять на результаты работы.

Спиральные фрезы: популярный выбор

Спиральные фрезы – это, пожалуй, самый распространенный тип инструмента для сверлильного станка. Они отличаются высокой производительностью и способностью эффективно удалять стружку. Однако, они не всегда являются оптимальным выбором, особенно при работе с твердыми и хрупкими материалами. В этом случае лучше использовать резцевые фрезы, которые обеспечивают более аккуратное и контролируемое сверление. В нашем случае, мы часто сталкиваемся с необходимостью сверления высокопрочного алюминиевого сплава, и в таких ситуациях спиральные фрезы часто приводят к задирам и дефектам поверхности.

Один из распространенных ошибок – неправильный выбор шага зубьев. Слишком мелкий шаг приводит к образованию большого количества стружки, которая может забивать канавки и снижать эффективность сверления. Слишком крупный шаг, наоборот, может приводить к неровной поверхности и повышенному износу инструмента. Поэтому, перед началом работы с новым материалом, всегда стоит провести тестовое сверление с разными параметрами, чтобы подобрать оптимальный вариант.

Резцевые фрезы: точность и аккуратность

Резцевые фрезы, в свою очередь, идеально подходят для задач, требующих высокой точности и аккуратности. Они обеспечивают минимальное повреждение материала и позволяют получить гладкую поверхность. Однако, они менее производительны, чем спиральные фрезы, и требуют более аккуратной работы. Мы часто используем резцевые фрезы для сверления тонких пластин из металла и для изготовления отверстий с точными размерами. Например, при изготовлении деталей для медицинского оборудования, где даже небольшие отклонения от нормы недопустимы, резцевые фрезы являются обязательным инструментом.

При использовании резцевых фрез важно соблюдать правильный режим резания – скорость и подачу. Слишком высокая скорость может привести к перегреву инструмента и ухудшению качества сверления, а слишком низкая – к заклиниванию и поломке фрезы. Также необходимо обеспечить достаточное охлаждение материала, чтобы избежать его деформации и повреждения поверхности.

Примеры из практики: успех и ошибки

Помню один случай, когда мы столкнулись с серьезной проблемой при сверлении отверстий в поликарбонате. Мы использовали спиральную фрезу с неподходящим шагом зубьев, и в результате получили трещины и сколы на поверхности материала. Пришлось менять фрезу и перенастраивать режим резания. Этот случай научил нас тому, что нельзя полагаться на общие рекомендации и всегда нужно учитывать специфические свойства материала и задачи.

В другом случае, мы успешно использовали специальные фрезы для сверления композитных материалов. Эти фрезы имеют специальную геометрию зубьев, которая обеспечивает эффективный отвод стружки и предотвращает повреждение волокон. Это позволило нам получить качественные отверстия с минимальным количеством дефектов.

Проблемы с охлаждением и смазкой

Недостаточное охлаждение и смазка – это частая причина поломки инструмента и ухудшения качества сверления. Во время сверления возникает большое количество тепла, которое может привести к перегреву фрезы и ее разрушению. Также, смазка обеспечивает отвод стружки и предотвращает прилипание материала к инструменту. Мы всегда используем специальные смазочно-охлаждающие жидкости (СОЖ) при работе с различными материалами. В зависимости от материала, мы используем разные типы СОЖ – от простых минеральных масел до сложных синтетических растворов. Важно правильно подобрать СОЖ, чтобы обеспечить оптимальное охлаждение и смазку, и избежать повреждения материала.

Что нужно учитывать при покупке фрезы для сверлильного станка?

При покупке фрезы для сверлильного станка стоит обратить внимание на несколько ключевых параметров. Во-первых, это материал фрезы – обычно это быстрорежущая сталь (HSS), твердосплавный материал (Carbide) или специальная инструментальная сталь. Быстрорежущая сталь подходит для мягких материалов, твердосплавный материал – для твердых и хрупких материалов, а инструментальная сталь – для работы с высоким содержанием углерода. Во-вторых, это геометрия режущей кромки – угол наклона, шаг зубьев и тип канавок. И, наконец, это производитель – стоит отдавать предпочтение проверенным брендам, которые гарантируют качество и надежность своей продукции. Например, производитель ООО Хэнань Руйфэн Алмазные Изделия, основанный в 2015 году, специализируется на производстве высококачественного инструмента и предлагает широкий ассортимент фрез для сверлильного станка различного назначения. Их продукция хорошо зарекомендовала себя на рынке и отличается высокой надежностью и долговечностью.

В заключение, хочется подчеркнуть, что выбор фрезы для сверлильного станка – это не случайный процесс, а ответственный шаг, который требует знания и опыта. Не стоит экономить на инструменте, так как это может привести к большим проблемам и потерям. Всегда учитывайте специфические свойства материала и задачи, и выбирайте инструмент, который наилучшим образом соответствует вашим требованиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

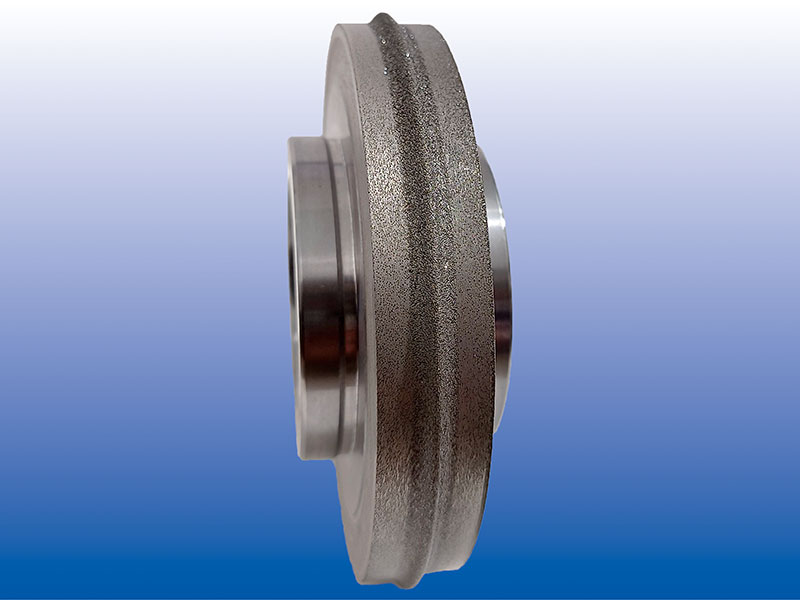

Алмазный ролик для шлифовки патрона замка воздушной двери

Алмазный ролик для шлифовки патрона замка воздушной двери -

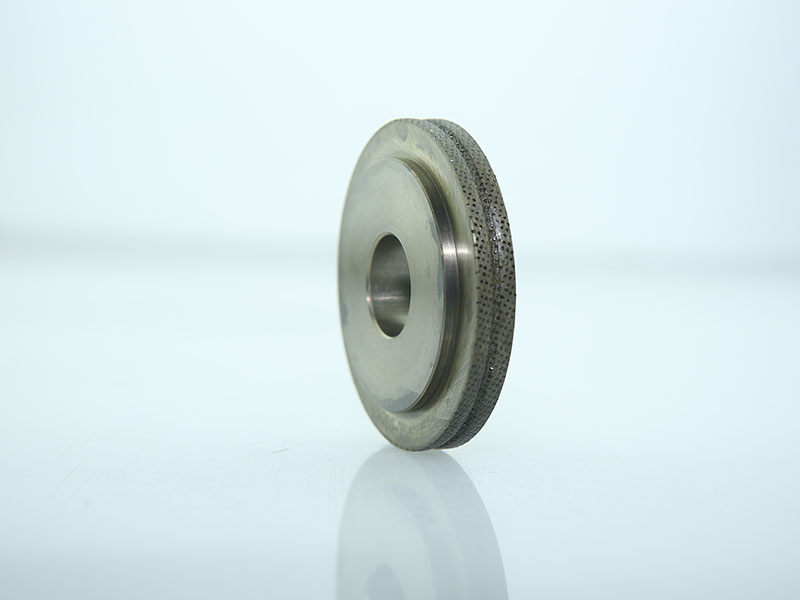

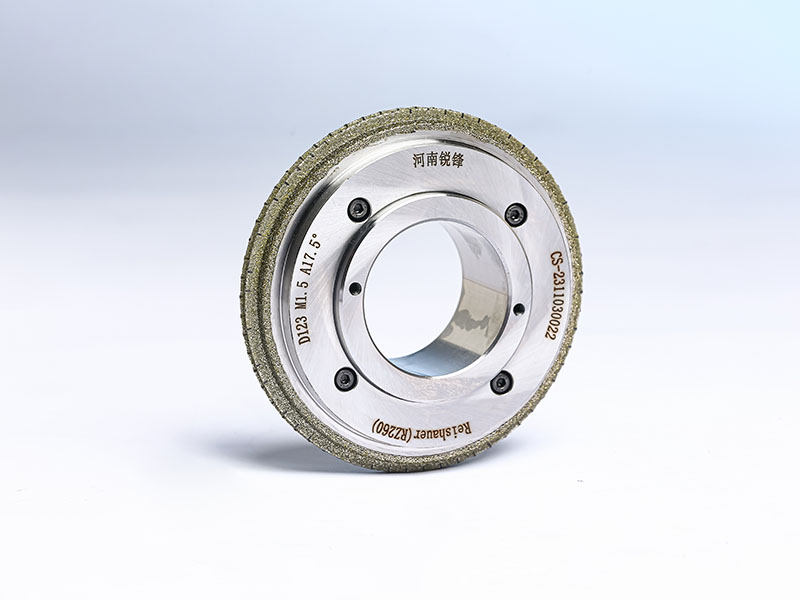

Профильный алмазный шлифовальный круг

Профильный алмазный шлифовальный круг -

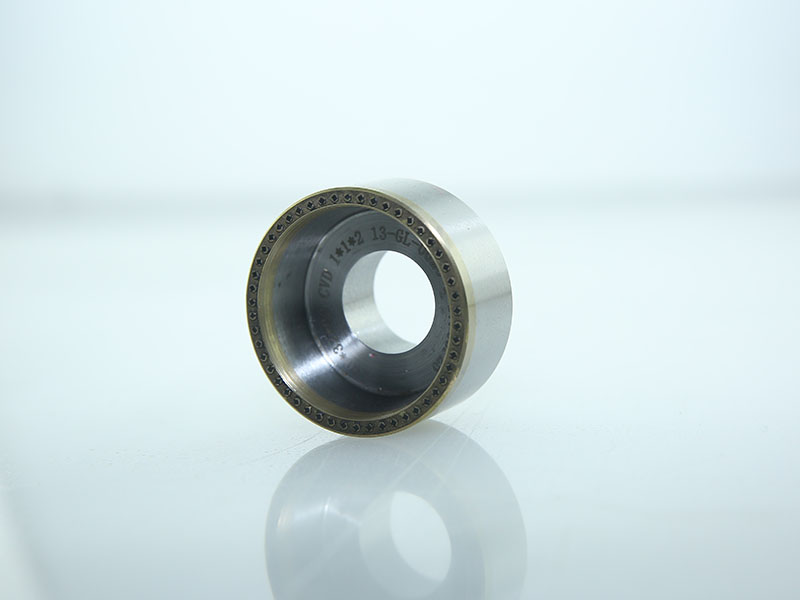

Кольцо седла клапана

Кольцо седла клапана -

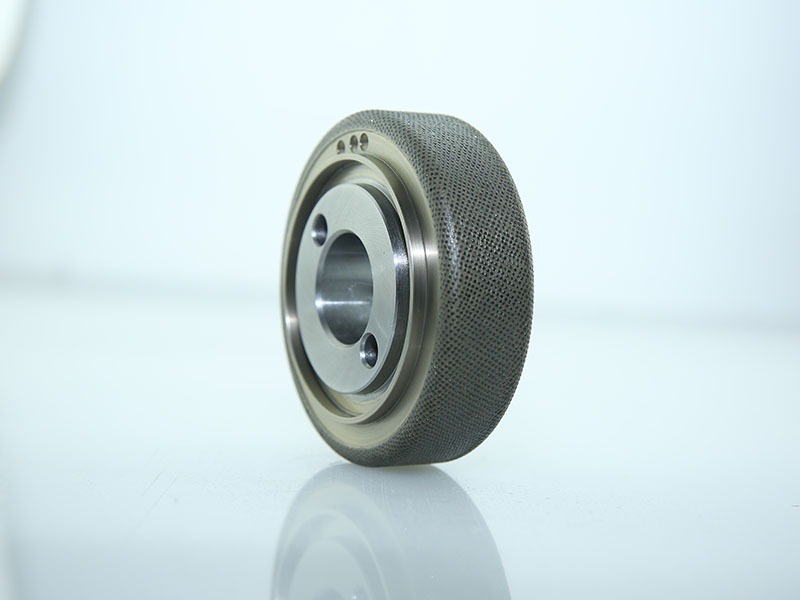

Миниатюрный подшипниковый ролик

Миниатюрный подшипниковый ролик -

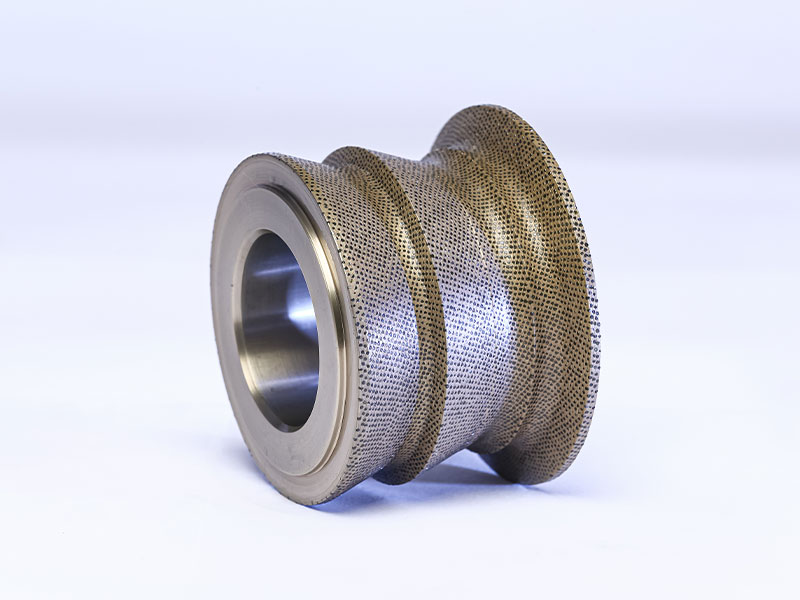

Ролик из спеченного алмаза для коленчатого вала

Ролик из спеченного алмаза для коленчатого вала -

Резьбовой многопроволочный алмазный ролик

Резьбовой многопроволочный алмазный ролик -

Высокоэффективный алмазный шлифовальный круг

Высокоэффективный алмазный шлифовальный круг -

Слайдерный гальванический ролик

Слайдерный гальванический ролик -

Линейный ролик

Линейный ролик -

Подшипниковый фланцевый ролик

Подшипниковый фланцевый ролик -

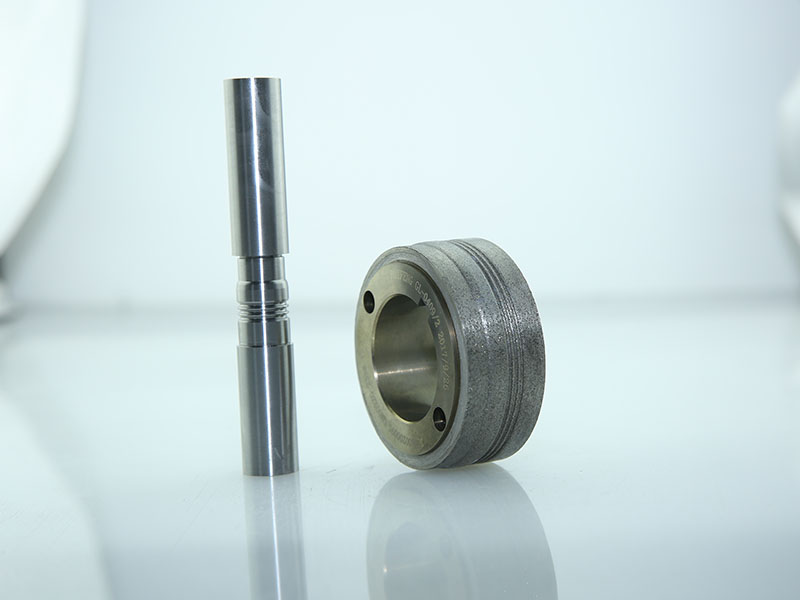

Алмазный ролик для сверла

Алмазный ролик для сверла -

Конические роликовые подшипники

Конические роликовые подшипники

Связанный поиск

Связанный поиск- Производители режущих кругов для инструментов

- Формованные шлифовальные алмазные зуборезные круги Поставщики

- Алмазные инструменты для бетона поставщики

- Свойства сверхтвердых материалов производитель

- Формирование канала гальванических алмазная правка ролики поставщики

- Металлическая связка алмазные шлифовальные круги производители

- Производители инструментов с использованием абразивов

- Завод по производству буровых труб и бурового инструмента

- Эффективное шлифование зубчатых колес

- Алмазный отрезной диск 300 Производитель