фреза заточки станок

На рынке постоянно появляются новые решения для обработки режущего инструмента. Часто слышишь про дорогое оборудование, но забываешь, что правильно подобранная фреза заточки станок может дать результат не хуже, а зачастую и лучше. Попробую поделиться своим опытом, основанным на работе с различными типами резцов и станков, с которыми приходилось сталкиваться за последние годы.

Обзор: От выборочной заточки до комплексной обработки

Прежде всего, стоит понимать, что фреза заточки станок – это не просто инструмент для придания формы. Это комплексная система, которая позволяет выполнять различные операции: от выборочной заточки режущей кромки до комплексной обработки всей поверхности резца. Выбор станка зависит от типа резцов, объемов производства и требуемой точности.

Раньше, когда только начинал, часто видел ситуации, когда для простых резцов использовали слишком мощные и дорогие станки. Это, конечно, возможно, но не всегда целесообразно. Проблемы начинали возникать, когда нужно было работать с мелкими деталями или выполнять сложную геометрию. В итоге, переплачивал за возможности, которыми не пользовался.

Типы станков для заточки резцов: обзор и сравнение

Существуют разные типы фреза заточки станок: настольные, портативные, автоматические. Настольные подойдут для небольших объемов и ручной работы. Портативные – для работы в полевых условиях или при заточке сложных изделий. Автоматические – для серийного производства и высокой точности. В нашей практике часто возникает необходимость в комбинировании разных типов станков, например, начинать с грубой заточки на настольном станке, а затем переходить на более точный автоматический станок.

Я, например, долгое время использовал станок с фиксированным положением резца. Для простых резцов это решение вполне подходит, но если требуется заточка под углом, то это может быть затруднительно. Поэтому со временем перешел на станок с возможностью регулировки угла наклона, что значительно повысило универсальность.

Выбор фрез для заточки: материал и геометрия

Фрезы для заточки резцов изготавливаются из различных материалов: быстрорежущей стали (HSS), твердого сплава (TCP), керамики. Выбор материала зависит от типа резца и обрабатываемого материала. Для твердых материалов лучше использовать фрезы из твердого сплава, для мягких – из быстрорежущей стали. Важную роль играет и геометрия фрезы: угол заточки, количество зубьев, форма режущей кромки. Неправильно подобранная фреза может привести к преждевременному износу или повреждению резца.

При выборе фрезы всегда учитываю тип резца и материал, который он будет обрабатывать. Например, для заточки резцов по металлу обычно используют фрезы из твердого сплава с углом заточки 60-80 градусов. А для заточки резцов по дереву – фрезы из быстрорежущей стали с углом заточки 45-60 градусов.

Практический опыт: реальные случаи и ошибки

В нашей компании часто сталкиваемся с проблемой износа фрез при заточке твердых материалов. Оказывается, неправильная смазка или слишком высокая скорость вращения фрезы может значительно сократить срок службы инструмента. Мы экспериментировали с разными типами смазочных материалов и нашли оптимальное решение – специальную смазку для заточки твердосплавных фрез. Это позволило увеличить срок службы фрез в несколько раз.

Один из интересных случаев – заточка резцов с несимметричной формой режущей кромки. Для этого потребовалось использовать специальную фрезу с переменным углом наклона. Сначала я сомневался, что это возможно, но, поработав с таким инструментом, убедился, что он дает отличный результат. Без него, конечно, было бы намного сложнее добиться нужной формы.

Ошибки при работе с фрезами для заточки

Одна из самых распространенных ошибок – слишком большая нагрузка на фрезу. Это может привести к ее поломке или повреждению резца. Важно соблюдать правильный режим работы и не допускать перегрева фрезы. Также важно регулярно контролировать состояние фрезы и своевременно заменять изношенные инструменты. Часто, из-за некачественных инструментов, требуются дополнительные операции, например, шлифовка. Это, конечно, увеличивает время обработки и, соответственно, стоимость.

Иногда бывает, что оператор, не имея достаточного опыта, использует слишком большое давление при заточке, что приводит к образованию сколов на резце. Крайне важно соблюдать оптимальную силу нажатия и использовать подходящий тип фрезы для конкретного типа резца и материала.

Проблемы с качеством заточки и их решение

Иногда после заточки возникают проблемы с качеством реза. Это может быть связано с неправильным углом заточки, повреждением режущей кромки или использованием неподходящей фрезы. В этом случае необходимо пересмотреть настройки станка, проверить состояние фрезы и повторить операцию заточки. Часто помогает использование полировальных паст для удаления мелких дефектов на режущей кромке.

Если проблема не решается, возможно, требуется обратиться к специалистам для проведения более сложной заточки или ремонта резца. В нашей компании мы сотрудничаем с несколькими компаниями, которые занимаются такими услугами. Они используют современное оборудование и имеют большой опыт работы с различными типами резцов.

Заключение

В заключение хочу сказать, что выбор фреза заточки станок – это важный этап в процессе производства. Правильно подобранный станок и фрезы позволяют повысить качество реза, увеличить срок службы резцов и снизить затраты на обработку. Не стоит экономить на инструменте, так как это может привести к более серьезным проблемам в будущем. Помните, что опыт и знания – это лучший помощник в работе с фрезами для заточки резцов.

ООО Хэнань Руйфэн Алмазные Изделия постоянно совершенствует свою продукцию и предлагает широкий ассортимент инструментов для заточки резцов. Вы можете найти больше информации на нашем сайте: https://www.rfjgs.ru. Мы предлагаем не только оборудование, но и консультации по выбору оптимальных решений для вашего производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

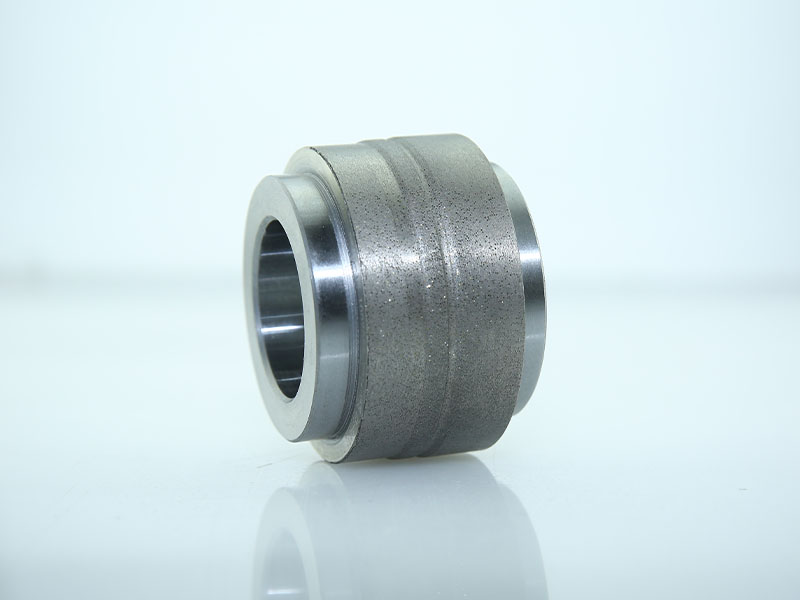

Алмазный ролик для основания зуба лопатки турбины авиационного двигателя

Алмазный ролик для основания зуба лопатки турбины авиационного двигателя -

Кольцо седла клапана

Кольцо седла клапана -

Поршневые кольца

Поршневые кольца -

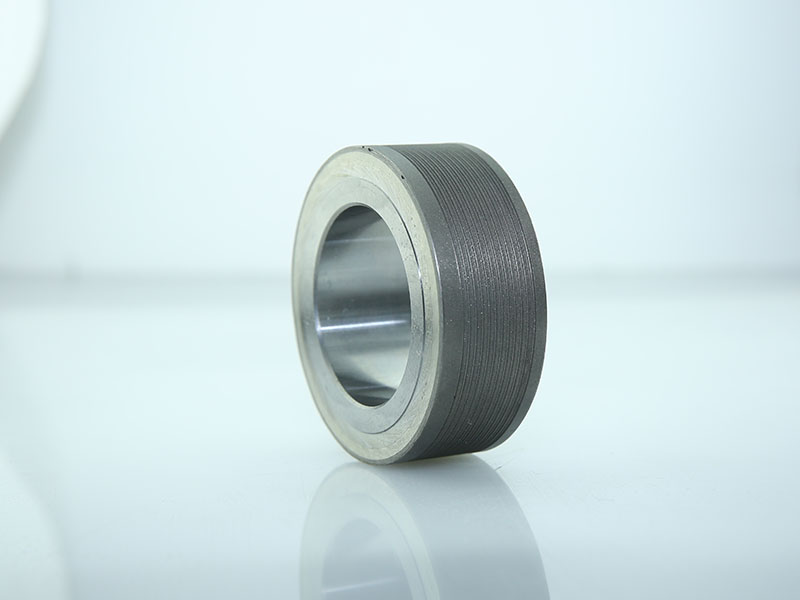

Ролик с подшипниковым покрытием

Ролик с подшипниковым покрытием -

Алмазный ролик с игольчатым клапаном

Алмазный ролик с игольчатым клапаном -

Миниатюрный подшипниковый ролик

Миниатюрный подшипниковый ролик -

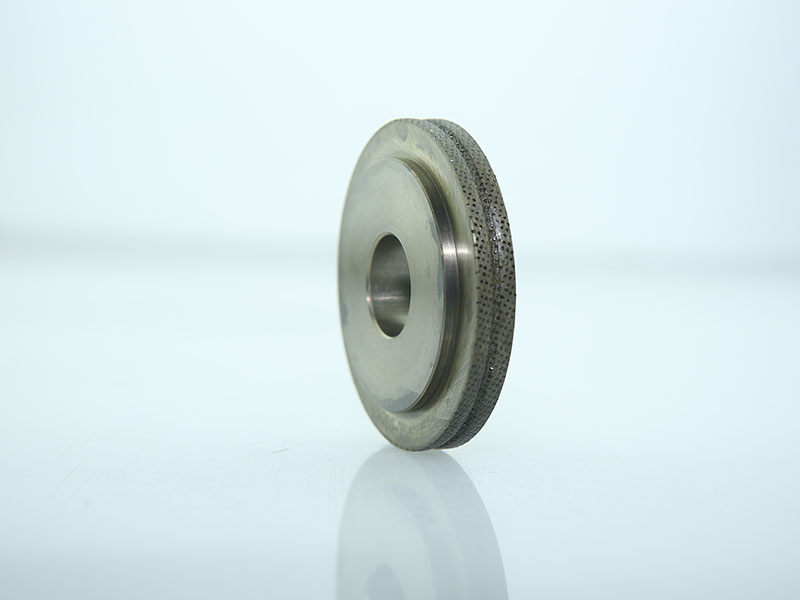

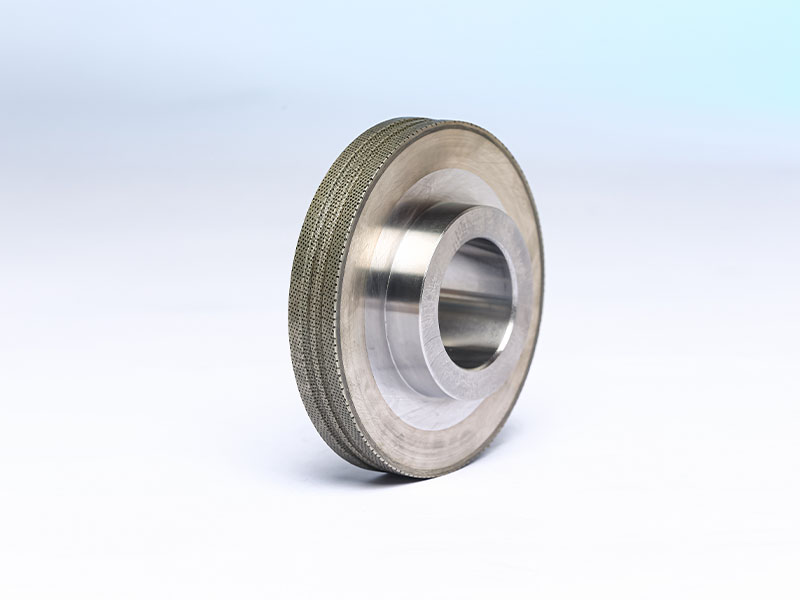

Слайдерный спеченный ролик

Слайдерный спеченный ролик -

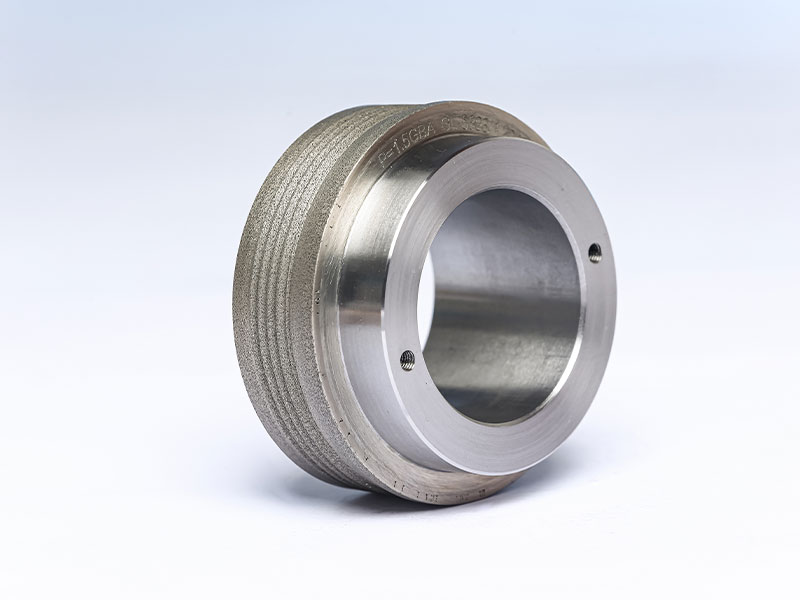

Ролик для формовки пильного полотна

Ролик для формовки пильного полотна -

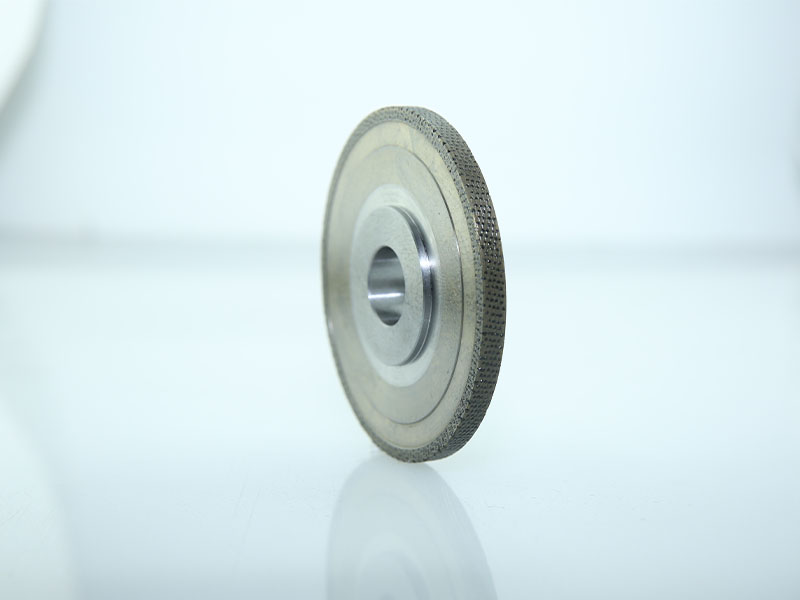

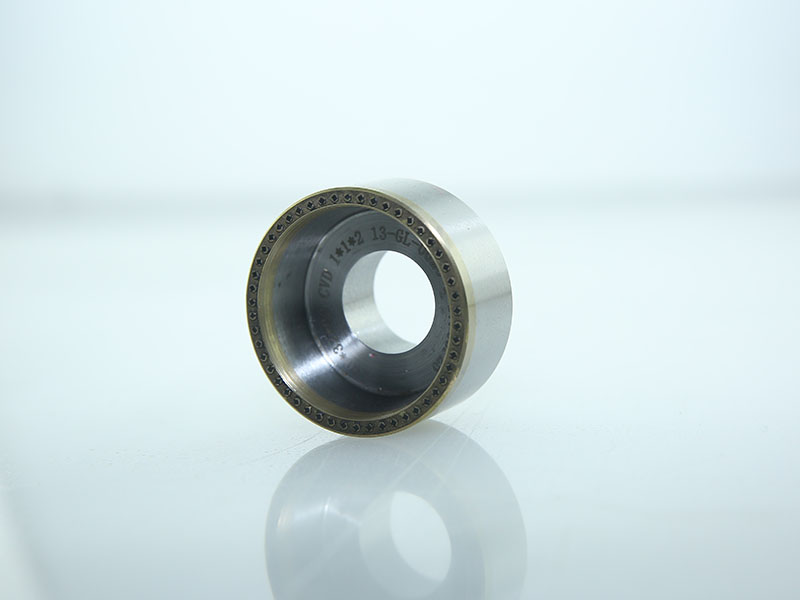

Слайдерный гальванический ролик

Слайдерный гальванический ролик -

Алмазный ролик для сверла

Алмазный ролик для сверла -

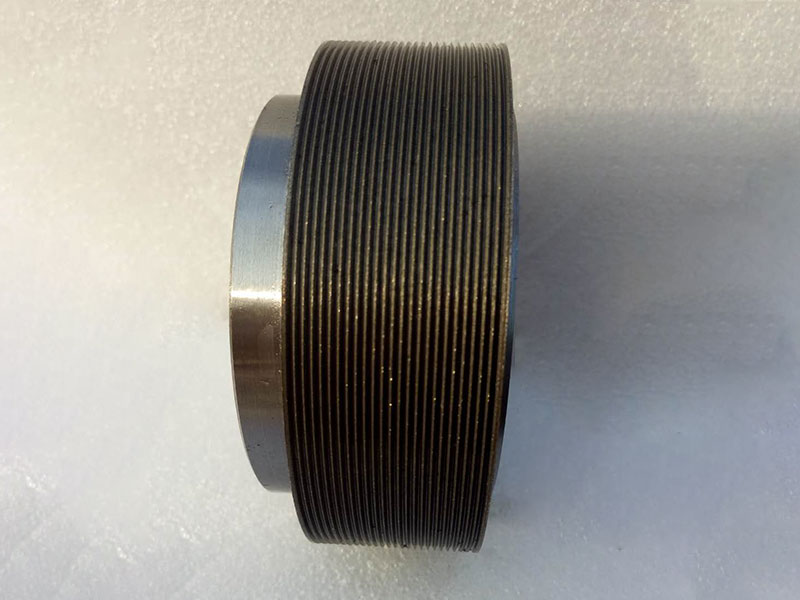

Резьбовой ролик

Резьбовой ролик -

Ролик шлифовального круга CBN

Ролик шлифовального круга CBN

Связанный поиск

Связанный поиск- Промышленные алмазные инструменты Поставщики

- алмазный шлифовальный круг чашка

- Поставщики абразивных инструментов

- круги абразивные шлифовальные размеры

- Шлифовальные круги завод

- Производители правки кругов КНБ

- Алмазные инструменты для бетона поставщики

- Обработка поверхности с помощью абразивов Заводы

- Поставщики абразивного шлифования

- Поставщики абразивов