фреза станочная

Фреза станочная… Сколько разговоров об этом! Часто клиенты приходят с запросом просто 'нужна фреза', не понимая, что это такое, для чего она нужна, и главное – какая именно. Многие считают, что все фрезы одинаковы, и это, к сожалению, далеко не так. Недавно столкнулся с ситуацией, когда заказчик хотел фрезу для обработки твердосплавного инструмента, а получил обычную быстрорежущую сталь. В итоге – брак партии, потеря времени и денег. Так что, как говорится, опыт – лучший учитель, особенно в нашем деле.

Что такое фреза станочная и чем она отличается?

Итак, давайте разберемся, что подразумевается под термином фреза станочная. Это, по сути, режущий инструмент, устанавливаемый в станок с ЧПУ или токарный станок для выполнения фрезерных операций. Но 'станочная' указывает на более широкий спектр применений и, соответственно, на более высокие требования к качеству и точности изготовления. В отличие от фрез, используемых в ручных станках или для простых работ, фреза станочная предназначена для обработки сложных деталей с высокой точностью и повторяемостью.

Существует огромное разнообразие типов фрез: торцевые, концевые, сферические, фасонные, геликоидальные... и это только основные категории. Каждый тип предназначен для определенного вида обработки и имеет свои особенности. Важно понимать, что выбор фрезы – это не просто подбор инструмента по размеру. Нужно учитывать материал обрабатываемой детали, его твердость, требуемую чистоту поверхности, а также параметры станка.

И вот тут кроется главная сложность. Часто заказчики не предоставляют достаточно информации для правильного подбора. Они просто говорят: 'нужна фреза для этого угла'. А мне нужно знать материал, толщину детали, необходимую точность, и, желательно, даже увидеть чертеж. Без этой информации можно ошибиться с размерами, углом наклона режущей кромки, шагом режущей кромки – и результат будет непредсказуемым.

Материалы изготовления и их влияние на результат

Материал фрезы – это тоже очень важный параметр. Самые распространенные материалы: быстрорежущая сталь (РS), твердосплавные материалы (РК, РТ), карбид вольфрама. РS фрезы используются для обработки мягких материалов, таких как алюминий, пластик, дерево. РК фрезы – это универсальный вариант, подходящий для обработки сталей различной твердости. РТ фрезы, в свою очередь, используются для обработки очень твердых материалов, таких как закаленные стали, чугун, жаропрочные сплавы. Однако, даже при выборе материала нужно учитывать особенности конкретного материала обрабатываемой детали.

Например, работа с твердосплавными фрезами требует более высоких скоростей резания и подачи, чем работа с РS фрезами. Неправильный выбор режимов резания может привести к быстрому износу фрезы и снижению качества обработки. Я помню случай, когда мы обрабатывали детали из нержавеющей стали РК фрезой, выбранной для обработки алюминия. Фреза моментально затупилась, а поверхность детали получилась шероховатой. Пришлось заменить фрезу и пересчитать режимы резания.

С недавно разработанными фрезами из керамики тоже приходится сталкиваться. Они обладают отличной износостойкостью и высокой твердостью, но требуют более точного позиционирования и контроля скорости вращения.

Практические ошибки при использовании фрезе станочной

За время работы я видел множество ошибок, которые приводят к браку и простою оборудования. Одна из самых распространенных – это неправильный выбор режимов резания. Например, слишком высокая скорость резания может привести к перегреву фрезы и детали, а слишком низкая – к износу режущей кромки. Режимы резания зависят от материала обрабатываемой детали, типа фрезы, скорости вращения шпинделя и глубины резания.

Еще одна распространенная ошибка – это неправильная установка фрезы в станок. Фреза должна быть надежно закреплена в патроне и выровнена относительно шпинделя. Неправильная установка может привести к вибрации инструмента и снижению качества обработки. Особенно это важно для фрезеровки сложных профилей.

Иногда клиенты экономят на качестве фрезы, выбирая самые дешевые варианты. Это, конечно, соблазнительно, но в долгосрочной перспективе это может обойтись дороже. Дешевая фреза быстро изнашивается, и приходится ее часто менять. Кроме того, она может приводить к браку и простою оборудования, что также стоит денег.

Недавний опыт работы с фрезеровкой сложных деталей

Недавно нам поступил заказ на изготовление сложной детали из алюминиевого сплава. Деталь имела множество внутренних полостей и сложных контуров. Для фрезеровки была выбрана геликоидальная фреза, она хорошо подходит для удаления стружки из углов и труднодоступных мест. Процесс фрезеровки занял несколько дней, но в итоге мы получили деталь с высокой точностью и качеством поверхности.

В этом проекте особенно важным был контроль режимов резания. Мы использовали систему ЧПУ с автоматической регулировкой скорости вращения шпинделя в зависимости от нагрузки. Это позволило нам оптимизировать процесс фрезеровки и добиться максимальной производительности. Также мы использовали охлаждающую жидкость для предотвращения перегрева фрезы и детали.

Конечно, не все всегда проходит гладко. В одном из случаев мы столкнулись с проблемой вибрации станка при фрезеровке сложного профиля. Пришлось изменить параметры обработки и использовать более жесткую систему крепления детали. Это был ценный урок, который мы учли в дальнейшей работе. С опытом приходит понимание, что каждая деталь уникальна и требует индивидуального подхода.

Что можно сказать о будущем фрезеровке станочной

Я думаю, что в будущем фрезеровка станочная будет становиться все более автоматизированной и точной. Развитие технологий ЧПУ и использование новых материалов и инструментов позволит нам изготавливать все более сложные и точные детали. И, конечно, все большее значение будет придаваться оптимизации режимов резания и контролю качества обработки.

Компания ООО Хэнань Руйфэн Алмазные Изделия постоянно следит за новинками в области фрезеровки станочной и предлагает своим клиентам самые современные решения. Мы работаем с широким спектром материалов и готовы выполнить заказы любой сложности. Наш опыт и профессионализм гарантируют высокое качество продукции и соблюдение сроков поставки. Наш сайт [https://www.rfjgs.ru](https://www.rfjgs.ru) содержит подробную информацию о наших услугах и продукции.

В заключение хочу сказать, что фреза станочная – это не просто инструмент, это часть технологического процесса. И только понимание особенностей этого инструмента и режимов резания позволяет добиться высокого качества обработки и избежать ошибок. Надеюсь, что эта небольшая статья была полезной для тех, кто только начинает знакомиться с миром фрезеровки станочной.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поршневые кольца

Поршневые кольца -

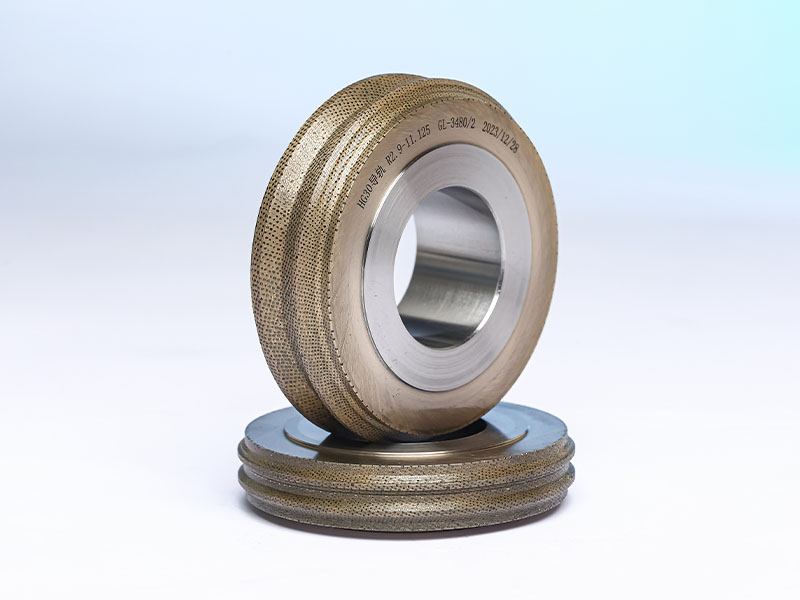

Коллекция роликов 1

Коллекция роликов 1 -

Слайдерный гальванический ролик

Слайдерный гальванический ролик -

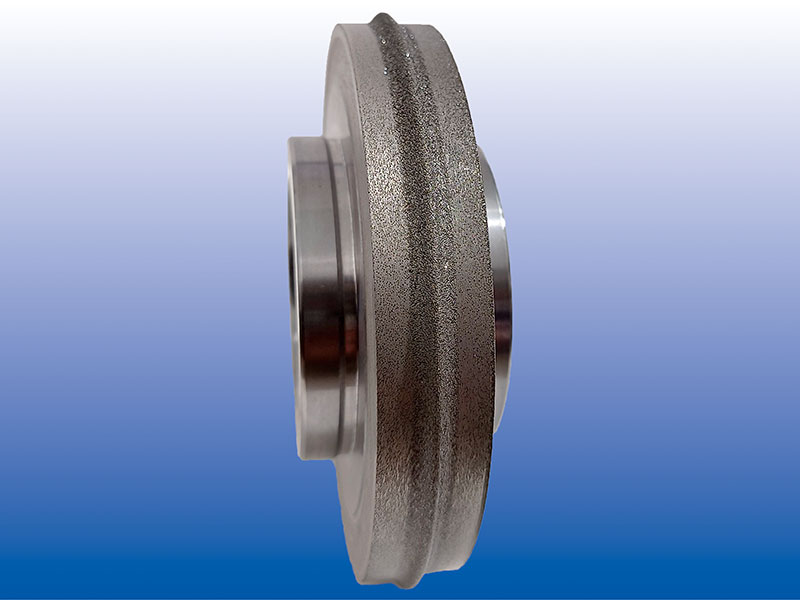

Бесцентровой наружный круглошлифовальный ролик

Бесцентровой наружный круглошлифовальный ролик -

Подшипники колес

Подшипники колес -

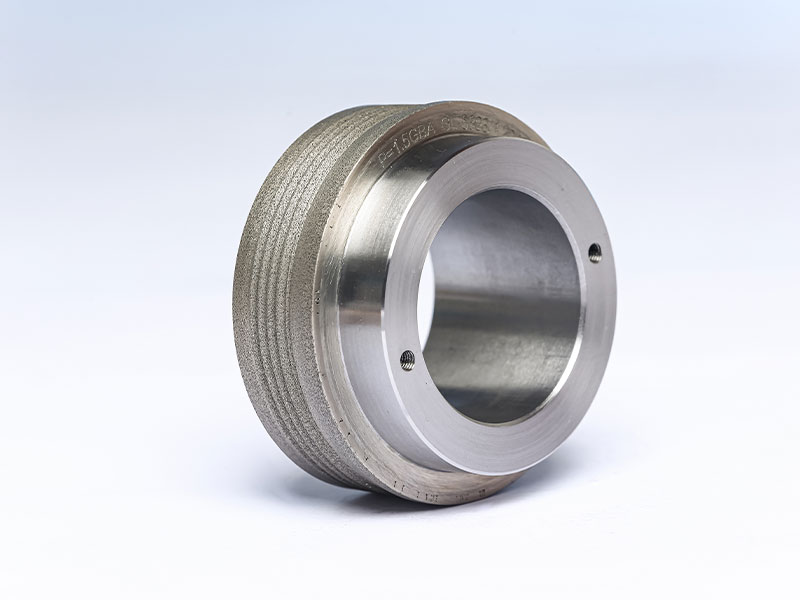

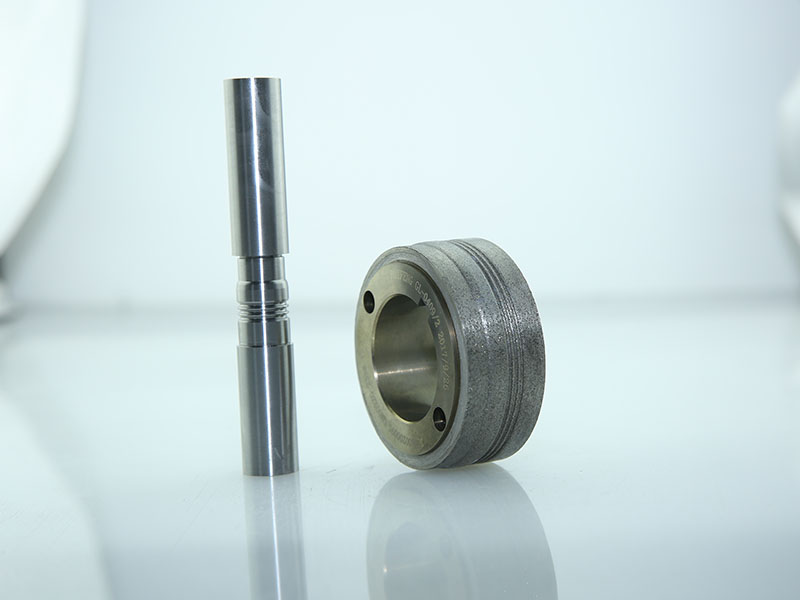

Резьбовой ролик

Резьбовой ролик -

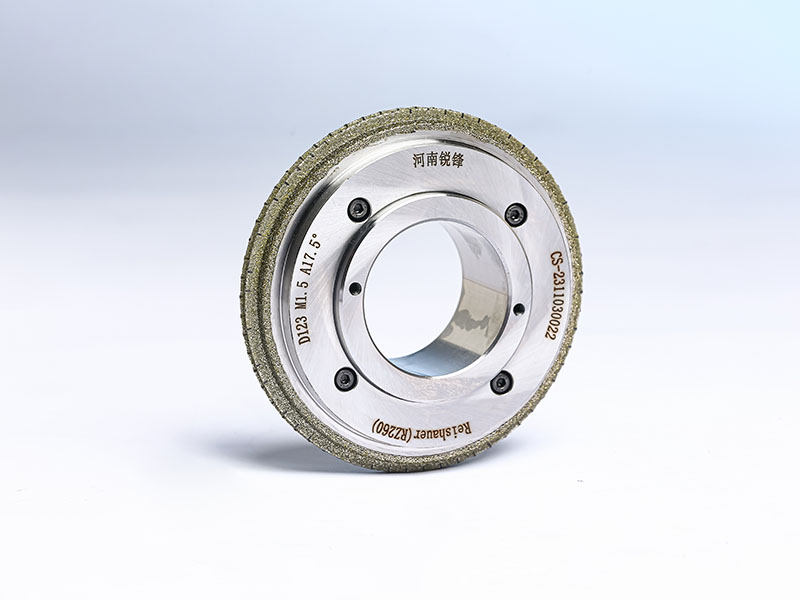

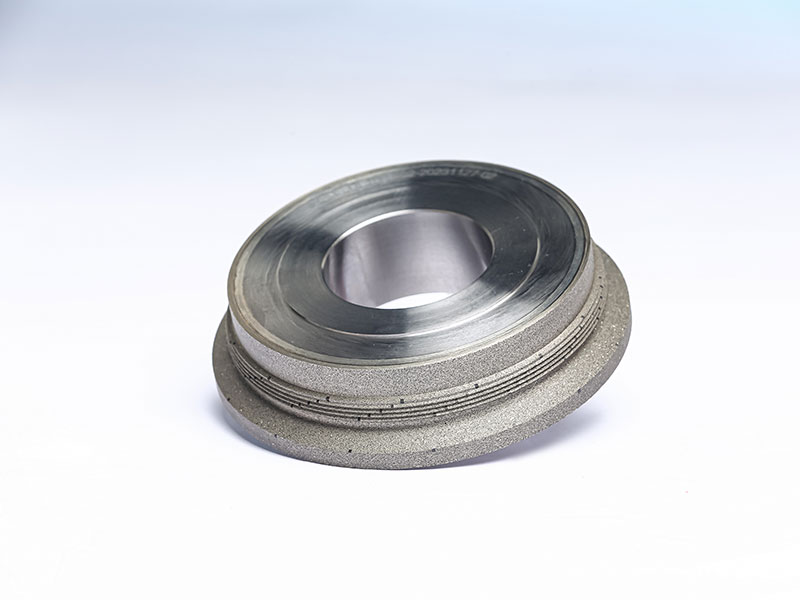

Циклоидальный алмазный ролик

Циклоидальный алмазный ролик -

Алмазный ролик для шлифовки патрона замка воздушной двери

Алмазный ролик для шлифовки патрона замка воздушной двери -

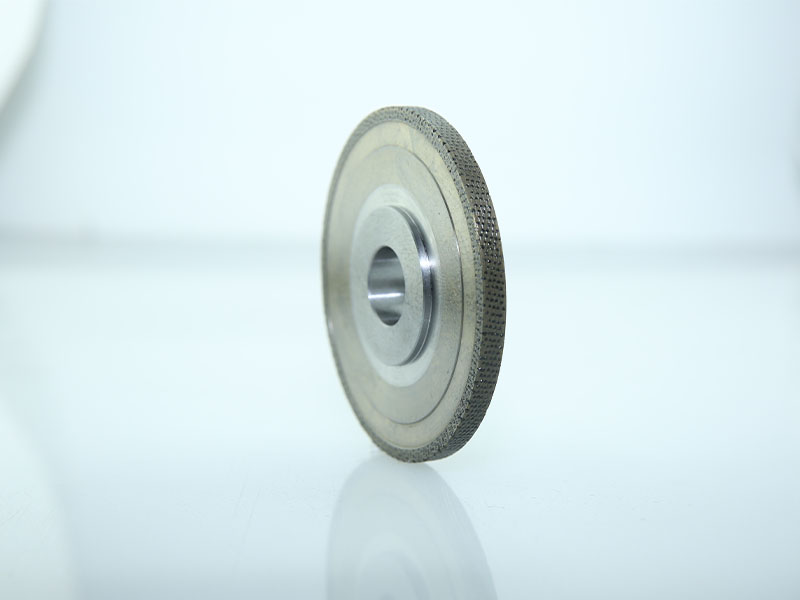

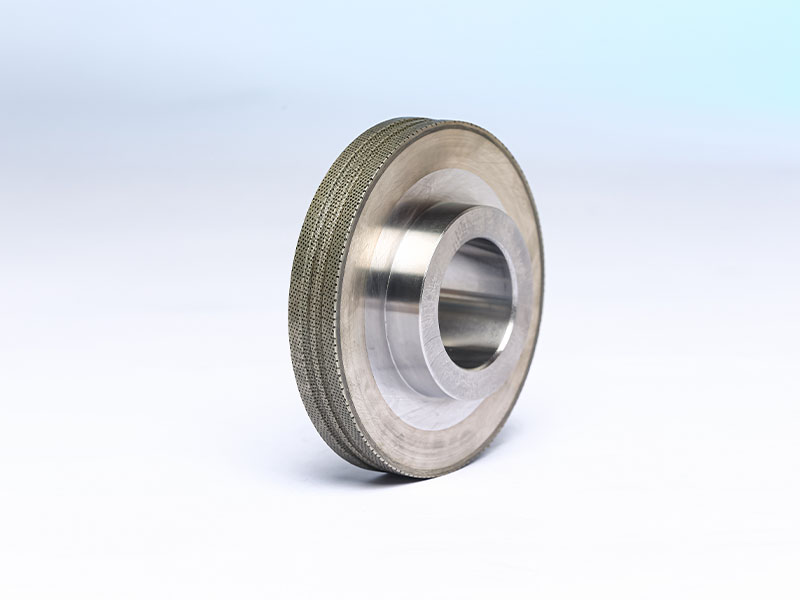

Гальванизированный алмазный шлифовальный круг

Гальванизированный алмазный шлифовальный круг -

Конические роликовые подшипники

Конические роликовые подшипники -

Ролик с зубчатым лезвием

Ролик с зубчатым лезвием -

Слайдерный спеченный ролик

Слайдерный спеченный ролик

Связанный поиск

Связанный поиск- Поставщики сверхтвердых режущих инструментов

- Алмазные инструменты алмазные производители

- Колесный подшипник алмазные ролики поставщики

- Поставщики абразивных режущих инструментов

- Алмазный отрезной диск 1a1rss производитель

- Купить инструменты для механической резки

- Завод по производству абразивных ручных инструментов

- Производители режущих кругов для инструментов

- Алмазные инструменты Производители

- отрезные диски и круги алмазные