фрезы для фрезерного станка

Выбор инструментов для фрезерного станка – это не всегда про количество зубьев и материал. Часто начинающие мастера попадают в ловушку, выбирая фрезу, которая, на бумаге, выглядит как идеальное решение, но на практике оказывается неподходящей. За годы работы с различными моделями фрезерных станков и разными материалами, я убедился, что реальный выбор – это всегда компромисс и понимание специфики задачи. Эта статья – не инструкция по применению, а скорее набор наблюдений и личного опыта, который, надеюсь, будет полезен.

Типы фрез для фрезерного станка: обзор основных видов

Первое, с чего нужно начать – это понимание типов фрез, доступных на рынке. Здесь целая палитра: концевые фрезы, торцевые фрезы, фасонные фрезы, геликоидальные фрезы и так далее. Каждый тип предназначен для определенных задач и материалов. Например, концевые фрезы универсальны, но для чистовой обработки они не всегда оптимальны. Торцевые фрезы, наоборот, больше подходят для обработки больших поверхностей, но могут быть менее точными при сложных контурах. Иногда возникает соблазн использовать одну фрезу для всех задач – это, как правило, ошибка. Разные типы фрез имеют разную геометрию режущей кромки, и это напрямую влияет на качество обработки и долговечность инструмента.

Не стоит забывать и о материале фрезы. Для мягких материалов, таких как дерево или пластик, подойдет быстрорежущая сталь (HSS). Но для твердых металлов, таких как сталь и чугун, необходимы фрезы из твердого сплава (обычно обозначаются буквой 'К'). Более того, существуют фрезы с покрытием из вольфрамовых карбидов, что значительно увеличивает их износостойкость и термостойкость. Хотя такие фрезы и дороже, но в долгосрочной перспективе могут оказаться более выгодным вложением. Мы в ООО Хэнань Руйфэн Алмазные Изделия постоянно работаем с различными типами фрез, и понимаем, что выбор материала критически важен для достижения оптимальных результатов.

Геометрия режущей кромки: влияние на качество обработки

Геометрия режущей кромки фрезы – это еще один ключевой фактор. Зубчатый угол, шаг зубьев, форма режущей кромки – все это влияет на качество обработки, скорость резания и образование стружки. Например, фрезы с большим углом заточки обеспечивают более чистый и гладкий пропил, но могут требовать более высокой скорости резания. Фрезы с маленьким углом заточки более устойчивы к износу, но могут оставлять более грубую поверхность. Шаг зубьев также важен: более мелкий шаг обеспечивает более точную обработку, но может увеличивать время резания. Мне не раз приходилось сталкиваться с ситуациями, когда неправильно подобранный шаг зубьев приводил к раскалыванию материала или образованию заусенцев.

А вот еще интересный момент: иногда лучше выбрать фрезу с неполным количеством зубьев для обработки сложных контуров. Это позволит избежать заклинивания инструмента и обеспечить более плавный ход. Например, при фрезеровке криволинейных поверхностей, использование фрезы с меньшим количеством зубьев может значительно упростить процесс и повысить точность обработки. Мы часто рекомендуем нашим клиентам экспериментировать с разными типами фрез, чтобы найти оптимальное решение для конкретной задачи. Не бойтесь пробовать! Опыт – лучший учитель.

Рекомендации по выбору фрез для различных материалов

Как я уже упоминал, выбор фрезы зависит от материала. Вот несколько конкретных рекомендаций:

- Дерево: HSS фрезы с цельнометаллическим или с покрытием из титана. Для гладкой поверхности - фрезы с большим количеством зубьев и мелким шагом.

- Алюминий: HSS фрезы с покрытием из вольфрамовых карбидов. Важно использовать смазку для охлаждения и смазывания инструмента.

- Сталь: Фрезы из твердого сплава (К). Для обработки толстого металла - фрезы с увеличенной длиной режущей части.

- Пластик: HSS фрезы с цельнометаллическим или с покрытием из титана. Для гладкой поверхности - фрезы с большим количеством зубьев и мелким шагом. Важно соблюдать осторожность, чтобы избежать расплавления материала.

И, конечно, не стоит забывать про диаметр фрезы. Он должен соответствовать размеру контура, который вы хотите обработать. Слишком большая фреза может привести к перегрузке станка и потере точности, а слишком маленькая фреза может значительно увеличить время резания. При выборе фрезы всегда учитывайте мощность вашего фрезерного станка и тип материала.

Примеры из практики: что работает, а что нет

Однажды мы получили заказ на фрезеровку сложного профиля из алюминиевого сплава. Клиент выбрал фрезу из быстрорежущей стали, полагая, что это будет достаточно. В итоге, фреза быстро затупилась, а поверхность получилась неровной. Пришлось заменить фрезу на фрезу из твердого сплава с покрытием, и тогда все проблемы решились. Это был ценный урок – не стоит экономить на инструментах, особенно когда речь идет о сложных задачах. Мы всегда рекомендуем нашим клиентам использовать качественные инструменты, чтобы избежать проблем и обеспечить оптимальные результаты.

Еще один интересный случай. Клиент пытался фрезеровать стальной диск с помощью концевой фрезы. Результат был неудовлетворительным – диск получился с заусенцами и неровной поверхностью. Оказалось, что концевая фреза не предназначена для обработки толстых и твердых материалов. Решением стало использование торцевой фрезы из твердого сплава с подходящим шагом зубьев. Иногда, чтобы добиться нужного результата, приходится искать нестандартные решения и экспериментировать с разными типами инструментов.

Рекомендации по хранению и обслуживанию фрез

Не менее важным аспектом является правильное хранение и обслуживание фрез. Фрезы следует хранить в сухом месте, в специальном ящике или футляре, чтобы избежать повреждений и коррозии. Регулярно проверяйте состояние фрез на предмет износа и повреждений. При необходимости, заточите фрезу или замените ее на новую. Мы рекомендуем нашим клиентам использовать специальные инструменты для заточки фрез, чтобы не повредить режущую кромку. Правильное обслуживание фрез поможет продлить срок их службы и обеспечить высокое качество обработки.

ООО Хэнань Руйфэн Алмазные Изделия предлагает широкий ассортимент фрез для фрезерного станка различных типов и размеров. Мы всегда готовы помочь вам с выбором инструмента и предоставить консультацию по его использованию. На нашем сайте https://www.rfjgs.ru вы можете ознакомиться с нашим каталогом и связаться с нашими специалистами. Мы понимаем, что выбор фрез для фрезерного станка может быть непростым, поэтому всегда готовы предоставить квалифицированную помощь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

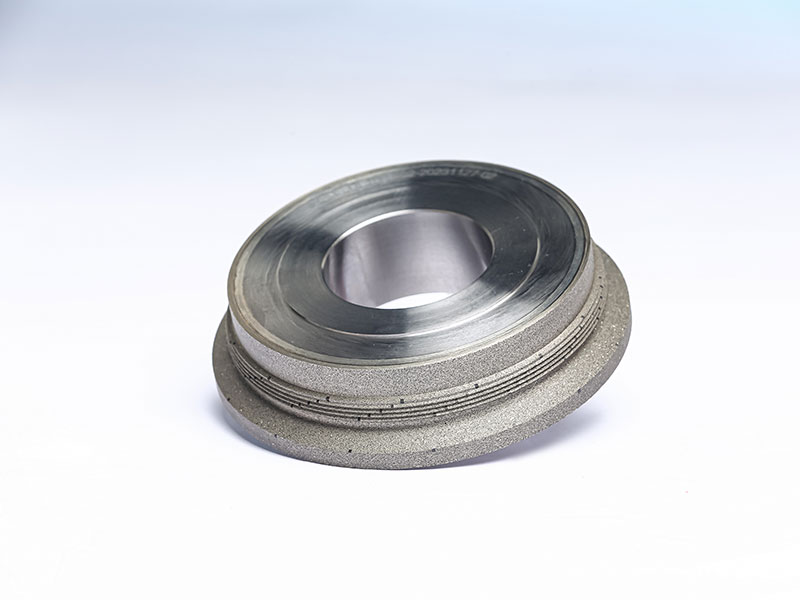

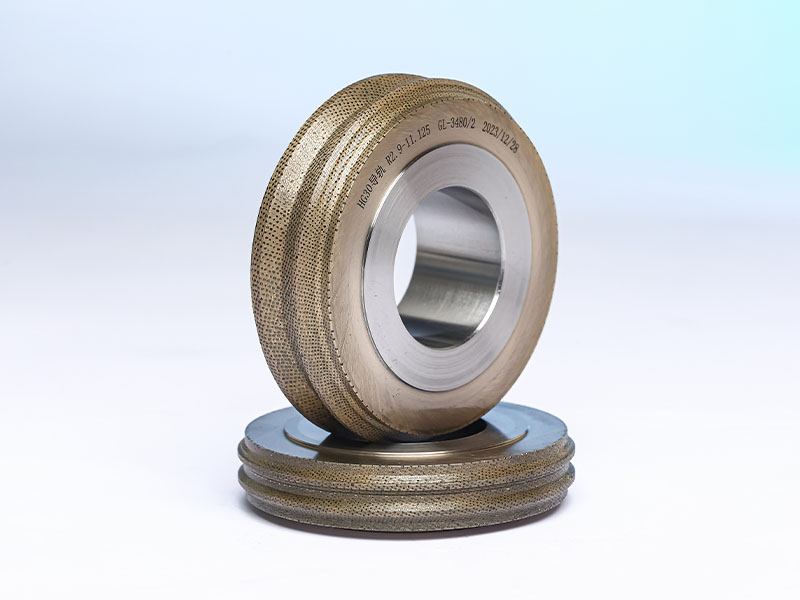

Слайдерный гальванический ролик

Слайдерный гальванический ролик -

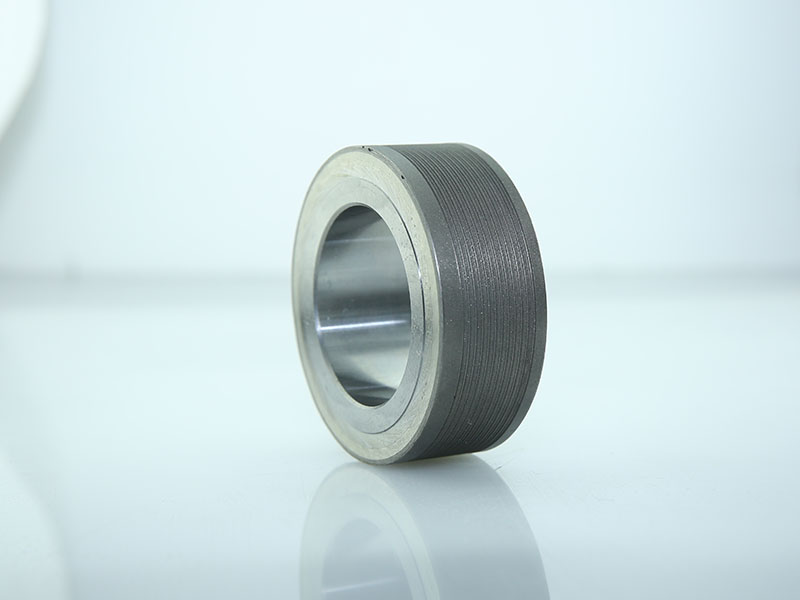

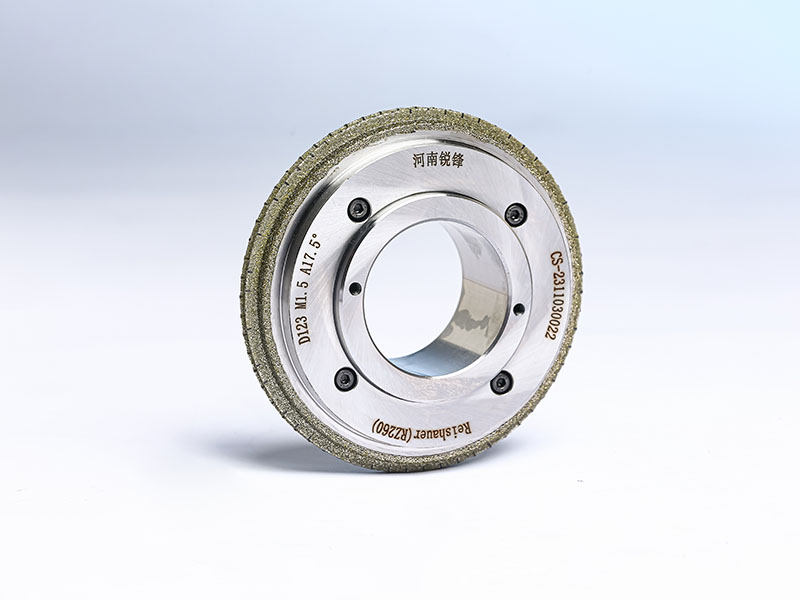

Циклоидальный алмазный ролик

Циклоидальный алмазный ролик -

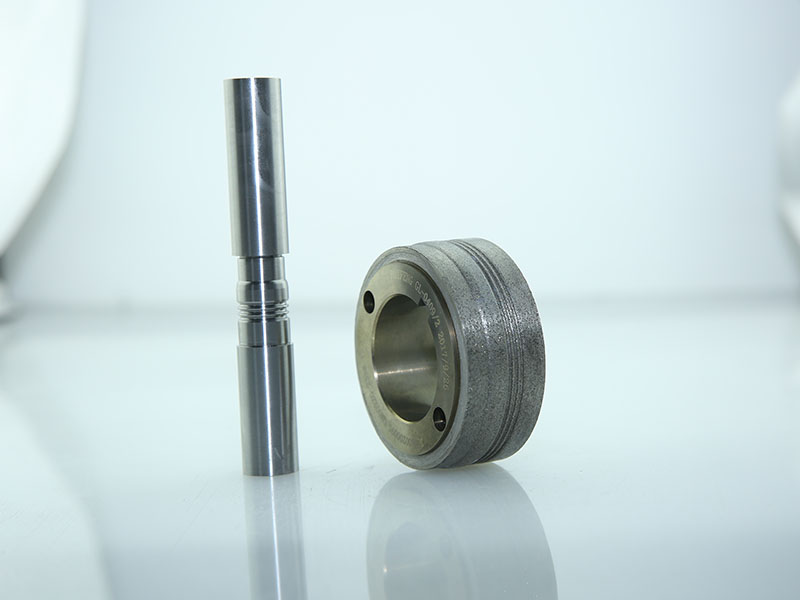

Кольцо седла клапана

Кольцо седла клапана -

Алмазный ролик для основания зуба лопатки турбины авиационного двигателя

Алмазный ролик для основания зуба лопатки турбины авиационного двигателя -

Профильный алмазный шлифовальный круг

Профильный алмазный шлифовальный круг -

Алмазный ролик для шлифовки патрона замка воздушной двери

Алмазный ролик для шлифовки патрона замка воздушной двери -

Направляющий рельс спеченный ролик

Направляющий рельс спеченный ролик -

Высокоэффективный алмазный шлифовальный круг

Высокоэффективный алмазный шлифовальный круг -

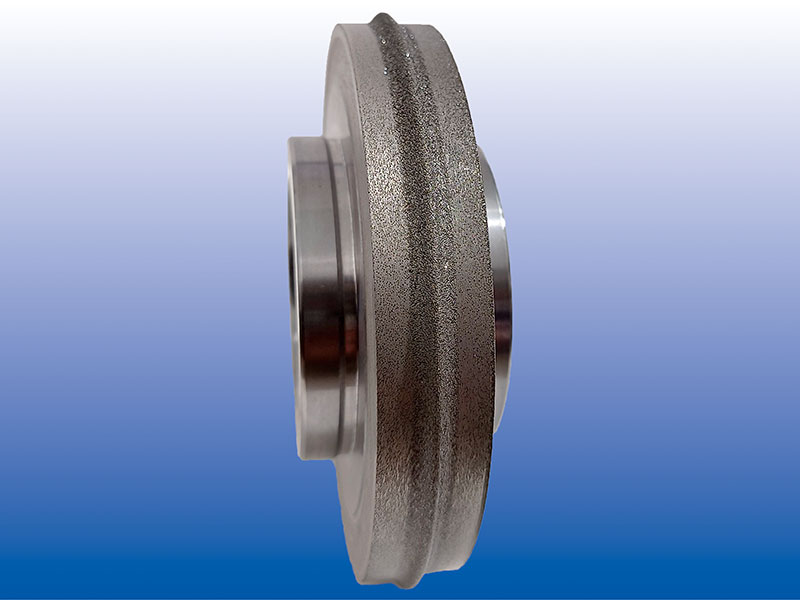

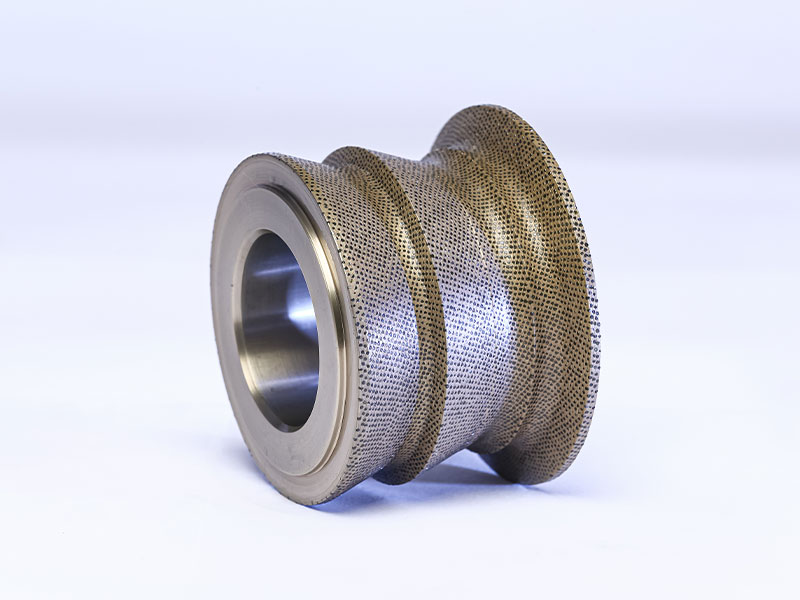

Подшипниковый фланцевый ролик

Подшипниковый фланцевый ролик -

Конические роликовые подшипники

Конические роликовые подшипники -

Диск с ЧПУ

Диск с ЧПУ -

Реечный ролик

Реечный ролик

Связанный поиск

Связанный поиск- алмазный сегмент по бетону

- Китайские алмазные инструменты в машиностроении

- Спеченные алмазные шлифовальные круги завод

- Поставщики керамических алмазных коронок

- Машиностроение

- Алмазные диски для заточки поставщик

- Производители абразивных инструментов

- алмазный диск цена

- Китайские режущие круги для инструментов

- Бронзовая связка алмазные шлифовальные круги завод